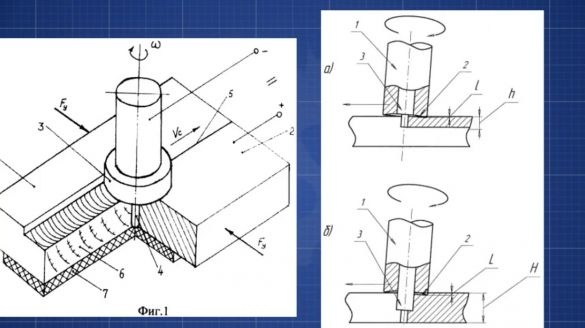

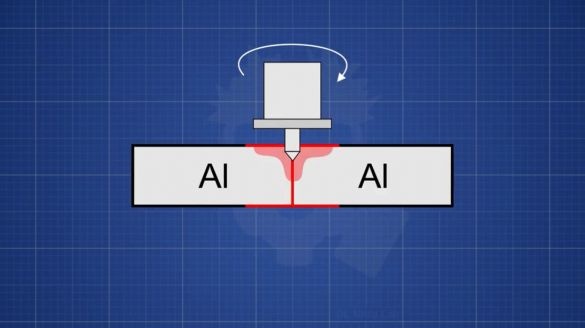

L'aluminium est assez facile à fondre et à l'aide de la friction, il est facile de le porter à la température requise. Le soi-disant "soudage par friction" est basé sur cela.

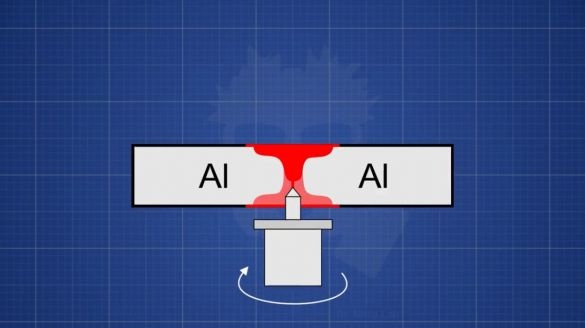

En raison de la rotation de la buse, le matériau de la pièce est chauffé, fondu et mélangé, créant une connexion non séparable. Est-il possible de la maison conditions avec un minimum d'outils pour faire quelque chose comme ça? Voyons ça!

Après avoir examiné les dessins, le maître a fait une chose si simple:

Boulon M4, deux écrous ordinaires et un troisième écrou avec une rondelle de pression. La pièce saillante du boulon doit être affûtée sur un cône, et sa hauteur doit correspondre à l'épaisseur des pièces. Le soudage mécanique est vraiment une technologie post-apocalypse)))

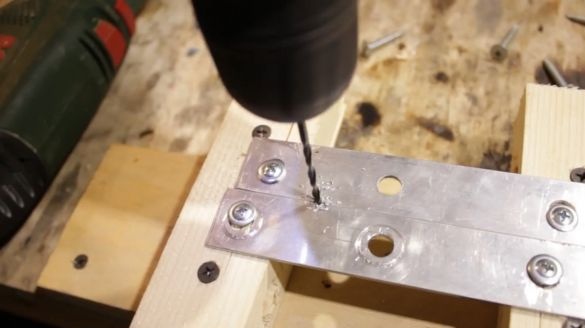

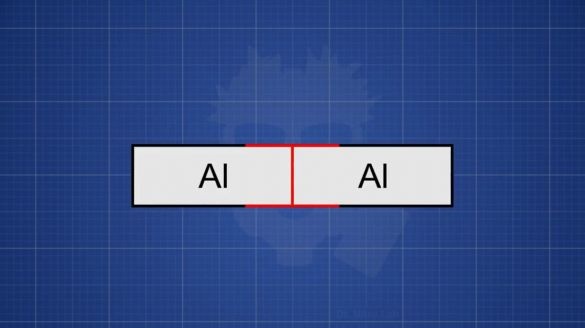

Les flans seront deux pièces d'une bande d'aluminium de 2 mm d'épaisseur. Tout d'abord, essayez de les fixer de manière à ce qu'elles touchent le moins possible les surfaces.

Nous les fixons de manière à ce qu'ils soient fermement pressés l'un contre l'autre et forons un trou à partir duquel nous allons commencer.

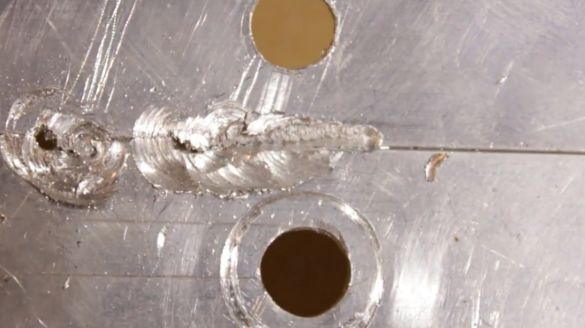

Après la première tentative, le résultat n'est pas impressionnant. On voit que nous avons réussi à avancer de plusieurs millimètres à la jonction, mais le processus est très difficile.

Il est nécessaire de niveler la surface de la buse et de rendre la saillie moins épaisse. Plus la surface est lisse, mieux les métaux adhéreront et plus la force de friction sera forte. Voici ce qui s'est finalement produit.

Lors de la deuxième tentative, au début, tout semblait bien commencer, mais la buse a juste commencé à flotter sur le côté et la couture a de nouveau échoué.

La troisième fois, il a été décidé de fixer les pièces afin qu'elles se plient le moins possible, car avant cela, l'auteur a remarqué que le pli gêne vraiment le pressage normal de la buse rotative sur elles. Et encore il faut faire un petit écart pour qu'il soit plus facile de guider l'outil.

En conséquence, nous n'avons pas encore obtenu une couture normale ...

Cette fois, nous allons nettoyer les surfaces des pièces à souder. Prenez les pièces les plus petites et fixez-les solidement afin qu'elles ne se plient pratiquement pas et qu'il n'y ait pas d'espace entre elles, plus les pièces sont denses, mieux c'est.

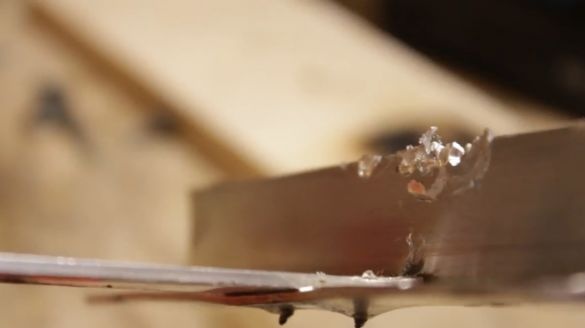

Au début, le métal se réchauffe pendant longtemps, mais ensuite le processus va sensiblement plus vite. Et lorsque le métal des pièces et la buse atteignent la température de fonctionnement, le soudage commence à se dérouler comme sur des roulettes.

Regardez, au début, vous pouvez voir comment la buse marchait d'un côté à l'autre, puis elle s'est bien déroulée et a créé une très belle couture.

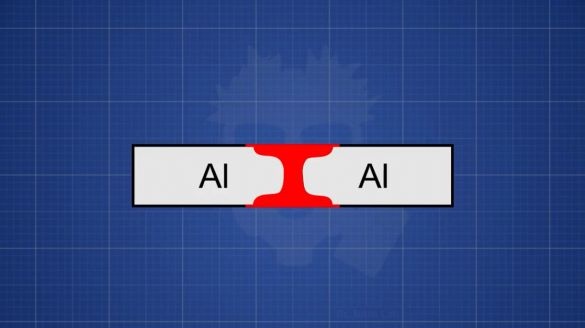

De l'extérieur, le métal a été soudé, mais de l'autre côté, il est clair que la couture n'est pas de qualité trop élevée.

Pour rompre, la couture résultante était suffisamment solide et ne pouvait pas être déchirée avec ses mains. Mais dans la direction opposée, la couture a facilement succombé.

Comme le métal ne bouillait pas profondément, la couche supérieure fondait et se mélangeait bien, tandis que la couche intérieure ne le faisait pas.

Après cela, nous allons fabriquer une autre buse de plus grand diamètre et essayer de souder deux pièces d'aluminium fixées sur de la tôle.

Mais même si les préformes étaient préchauffées au gaz, il n'était toujours pas possible de les souder, la buse coincée à un endroit et n'allait pas plus loin, apparemment pour un tel volume de métal, un plus grand nombre de révolutions est nécessaire, cette perceuse ne produit que jusqu'à 3000 révolutions.

Le processus de soudage dû au frottement d'une part est très simple, mais d'autre part, il est très compliqué, car en raison du non-respect de la technologie, il est difficile d'obtenir un bon résultat. Afin de souder deux pièces bien faites, elles doivent être soigneusement nettoyées et pressées étroitement l'une contre l'autre, puis soudées à mi-profondeur sur un côté de la couture, puis sur le côté arrière.

Du fait que les pièces s'emboîtent parfaitement les unes contre les autres, le métal ne réagit pas avec l'air et aucun film d'oxyde ne se forme. La couture résultante sera belle et assez solide.

En plus des coutures, il y a aussi le soudage par points! Nous allons faire une buse avec un cône élargi, sa hauteur est égale à l'épaisseur de deux ébauches, dans la partie la plus épaisse le cône a 3 mm et à la fin - 1 mm.

Dans les pièces à assembler, nous pré-percons des trous d'un diamètre de 1,5 mm.

Après cela, faites-les frire avec une telle buse.

Un trou s'est réchauffé un peu mieux, l'autre un peu pire. Pendant que les pièces sont chaudes, vous pouvez à plusieurs reprises traverser les trous et les faire fondre encore plus. Voici à quoi ressemblent les trous après le soudage, ils se sont un peu lavés et des gouttes d'aluminium fondu sont visibles ci-dessous.

Le maître a créé un banc d'essai sans prétention, et maintenant nous allons vérifier la connexion reçue, quelle charge il peut supporter.

Nous attachons une bouteille de cinq litres près de la connexion et versons de l'eau dans la bouteille, lentement, un demi-litre.

Il semblait que déjà à trois kilos la connexion était censée s'effondrer, mais elle était là! La connexion a résisté à 5 kg!

Après cela, le capitaine a décidé de vérifier s'il pouvait supporter une charge encore plus importante et a fait une boucle mobile.

Attends, attends! Heh heh heh heh!

Attends! Ça. une sorte de paradoxe! Moment tendu!

Ça tient ... Eh bien c'est quoi! Hein? Est-ce que ça casse ici? Hein? Effrayant))

Non, c'est la limite! 5 kilos! À la limite! Et ces deux petits points tiennent! Pouvez-vous imaginer Eh bien, messieurs, ingénieurs, qui normalement enseigniez la sopromat à l'École polytechnique? Dites-moi, quel est le levier ici, et quel est l'effort pour couper ces deux points?

La charge est distante de 19 cm, l'auteur ne s'attendait pas à un tel résultat. Il semblait qu'elle tomberait au tout début, à trois kilos probablement. Malheureusement, la couture ne peut pas être brassée dans de telles conditions simplement artisanales. S'il y avait au moins une perceuse, alors il serait possible de se battre. Mais avec une perceuse, c'est simplement, purement physiquement très difficile de le maintenir en place. Elle essaie constamment de nager quelque part. Il tire dans un sens, puis dans l'autre. Très haute résistance, cet aluminium est si visqueux. Mais le soudage par points était généralement cool. C'est juste une sorte de miracle, sérieusement!

Eh bien, il faut cependant la submerger! Marteau 800 grammes. 800 grammes! Le poids total de 5800 grammes!

Quoi d'autre est difficile pour nous, ce qui n'est pas dommage?

Donc, 10 kilos, nous commençons. L'essentiel est de ne pas tomber sur vos doigts.

Non, eh bien, en principe - c'est logique, ça ne devrait pas tomber à une telle distance, mais c'est vraiment lourd.

Déjà la bande commence à se plier latéralement. C’est tout!

Il s'est avéré préférable de faire bouillir le rivet supérieur et il est resté en place. Mais le fond est apparu.

Merci de votre attention. A très bientôt!

Vidéo de l'auteur: