Et donc notre héros fabriquera Tesla à partir d'une vieille hache en utilisant la technologie de soudage des aciers difficiles à souder.

1. Recuit de la pièce avant soudage.

2. Coupe profonde de la couture.

3. Chauffage des pièces avant soudage jusqu'à 200 - 300 degrés.

4. Remplissage couche par couche du joint avec élimination des scories de chaque joint de soudage.

5. Recuit de la pièce finie.

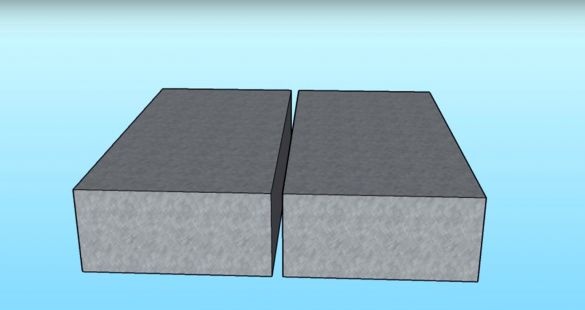

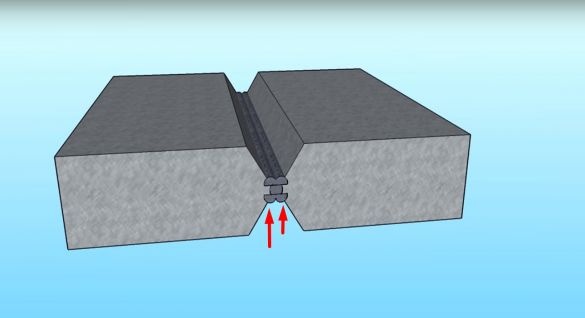

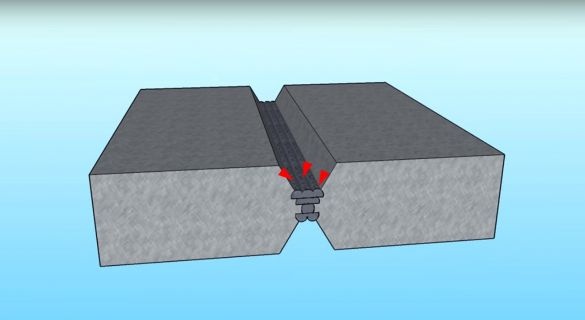

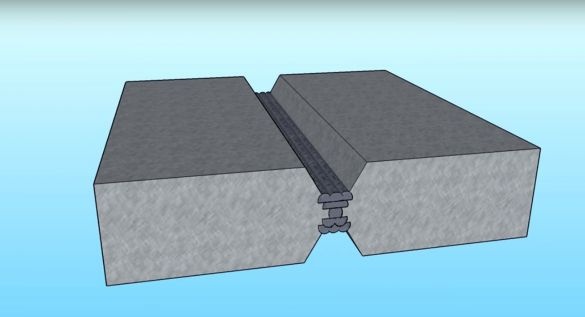

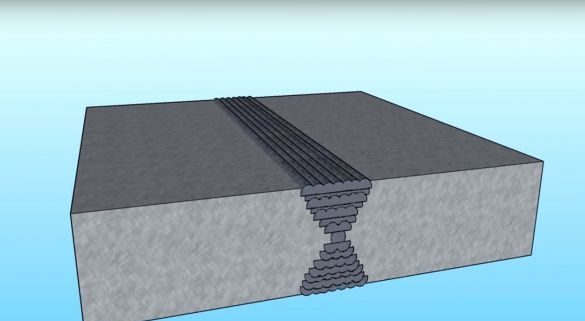

Un peu de théorie de l'auteur. Deux pièces à souder.

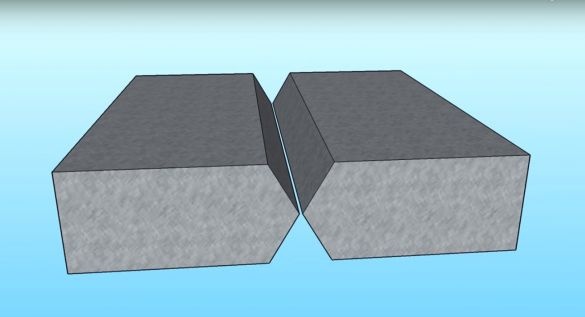

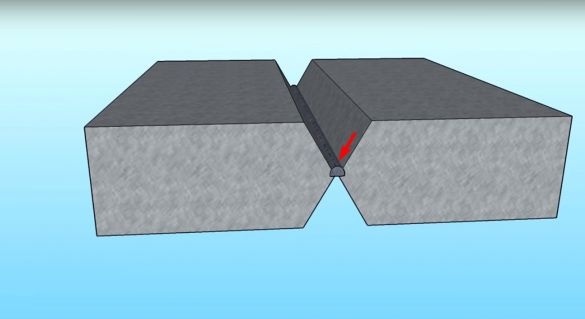

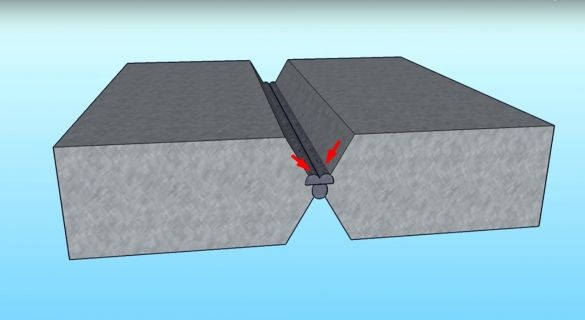

Coupe profonde de la couture.

Remplissage couture par couche.

Eh bien, maintenant, l'auteur commence à fabriquer l'outil. Pour ce faire, il découpera la toile de la vieille hache.

Après cela, il chauffe la toile dans le four et serre le métal chauffé au rouge dans un étau, le plie avec un marteau, le rayon de courbure est de 6 cm Le métal dans l'étau refroidit rapidement, de sorte que l'auteur se réchauffe plusieurs fois jusqu'à ce qu'il plie la toile au rayon souhaité.

Teslo est plus long qu'une hache ordinaire, donc l'auteur doit allonger la toile incurvée. Il fera un insert à partir d'une bande d'acier épaisse. Le préchauffer et faire un virage, comme un vieux tesla de tonnelier.

Plus loin sur cette bande, le maître fera des marquages pour le cul et coupera tout inutile.

Afin de faciliter l'éclatement d'un morceau de métal inutile, l'auteur effectuera le perçage. Après avoir tenu la pièce dans un étau, elle casse la pièce avec un marteau.

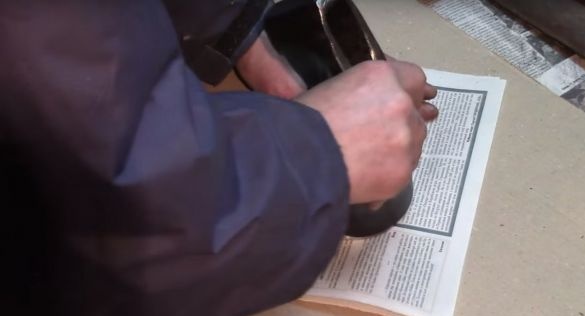

Ensuite, il coupe les bords pour couper la couture.

Et cela ressemble à couper la toile avec un insert.

Ensuite, il soude les pièces une par une, en appliquant et en nettoyant chaque couture.

L'auteur fait le nettoyage des coutures avec un cercle de fil pour meuleuses d'angle.

Pour le soudage, l'auteur a utilisé des électrodes MP-3., Pour la couture radiculaire, 2 mm de diamètre et 2,5 mm pour le reste des coutures.

Ensuite, le capitaine a retiré l'excédent de surface à l'aide d'un abrasif émeri.

Et meule sur meuleuse d'angle.

De plus, l'auteur s'est préparé à souder un tissu et un talon.

Ensuite, il a mis une vieille hache de guerre, a mis un angle et a enlevé la courbure.

Et il a commencé à souder.

De plus, l'auteur a fait du surfaçage à cet endroit pour la force de l'outil.

Ensuite, j'ai retiré tout l'excédent.

Ensuite, l'auteur fera le traitement thermique de l'outil. L'auteur a divisé cette étape en trois parties 1) Recuit. 2) Tempérage. 3) Vacances. Avant de commencer le traitement thermique, l'auteur a émoussé le tranchant à une épaisseur d'environ 1 mm.

1 Recuit. Il place l'instrument dans le four et le chauffe, l'auteur vérifie la température avec un aimant, si le métal ne se magnétise pas, alors la température est supérieure à 768 degrés. Une fois la température souhaitée atteinte, l'auteur ratisse les charbons sur le côté, ferme le four et attend qu'il refroidisse complètement.

Après recuit, le métal est facile à limer.

2 trempe. Chauffe à nouveau l'instrument en contrôlant la température, dès que l'aimant cesse de coller au métal, chauffe encore cinq minutes et le retire.

Immerger d'abord 3 cm d'un outil chaud dans de l'eau chauffée à 30 degrés pendant 3 secondes, puis l'outil entier dans l'huile jusqu'à ce qu'il refroidisse complètement.

Le résultat du durcissement.

3 Vacances. Son auteur a fait dans un four à gaz conventionnel, en gardant l'outil dans le four pendant une heure à une température de 300 degrés.

Le maître fait l'affûtage avec un cercle de pétales sur la meuleuse d'angle. Affûtage externe à un angle de 30 degrés.

Le résultat de l'affûtage.

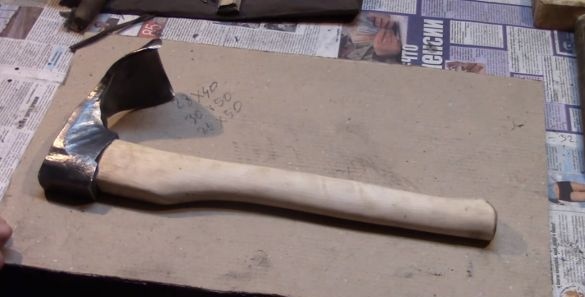

Et à la fin, l'auteur a fabriqué une buse d'outil sur une hache.

L'auteur est très satisfait de l'outil. L'auteur travaille avec l'outil depuis près de 5 mois. Dans les lieux de soudage, il n'y a aucun changement.

Merci beaucoup à tous! Et à bientôt.

Vidéo de l'auteur de la hache: