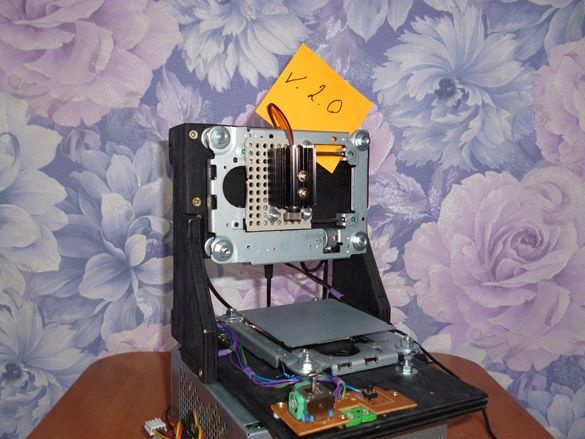

Bonjour encore. Il n'y a pas si longtemps, j'ai présenté des instructions pour créer un graveur laser à partir d'un CD ou d'un DVD-rom. La première version du graveur laser fonctionnait complètement, mais non sans un certain nombre de problèmes. Tout d'abord, j'ai utilisé le pilote du moteur L9110S, perdant ainsi la possibilité d'utiliser le micropas du moteur, et en conséquence, la résolution de la gravure était limitée. Il y avait également un problème d'incompatibilité du logiciel de gravure avec les programmes de gravure standard. Dans la deuxième version, j'ai supprimé tous les défauts, et le graveur a commencé à répondre aux normes et à obéir également aux codes G. La base est restée la même, l'électricité et le logiciel ont changé. Et je vous présente des instructions pour réinstaller le précédent ou créer un nouveau graveur laser.

Nous avons besoin de:

- DVD-ROM ou CD-ROM

- Contreplaqué de 10 mm d'épaisseur (6 mm peuvent également être utilisés)

- Vis à bois 2,5 x 25 mm, 2,5 x 10 mm

- Arduino Uno (des cartes compatibles peuvent être utilisées)

- Arduino CNC Shield v3

- Laser 1000mW 405nm Blueviolet

- Pilotes de moteur pas à pas A4988 avec radiateurs 2 pcs.

- Alimentation 5V (j'utiliserai une alimentation d'ordinateur ancienne mais fonctionnelle)

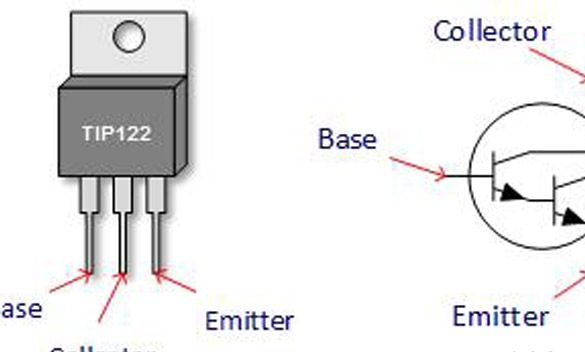

- Transistor TIP120 ou TIP122

- Résistance 2,2 kOhm, 0,25 W

- fils de connexion

- Connecteur 2,54 mm Dupont

- Eletrolobzik

- percer

- Perceuses pour bois 2 mm, 3 mm, 4 mm

- Vis 4 mm x 20 mm

- Écrous et rondelles 4 mm

- fer à souder

- Soudure, colophane

Étape 1 Nous assemblons le boîtier, la mécanique et préparons l'alimentation.

Ici, nous faisons tout exactement comme dans les première, deuxième et troisième étapes de l'instruction "Graveur laser de vieux DVD-Rom".

La quatrième étape peut être omise, car nous n'avons pas besoin d'un joystick. Nous enverrons toutes les commandes via le terminal.

Étape 2 Préparation des moteurs.

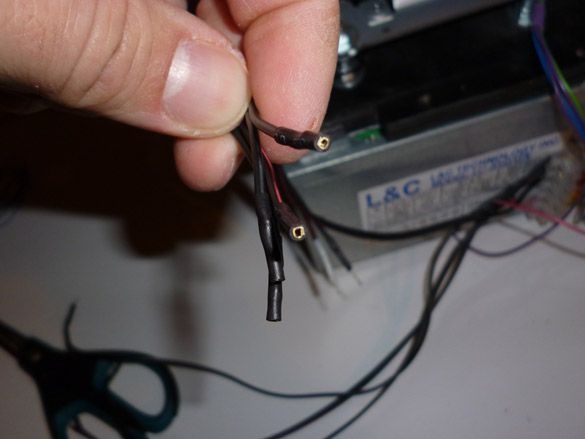

À propos de la suppression des moteurs pas à pas et des chariots que vous lisez dans le premier article. Donc, comme là-bas, nous soudons les fils aux moteurs. Les connecteurs Dupon doivent être rivetés à l'autre extrémité des fils:

S'il y en a, il est pratique d'utiliser pour eux un boîtier en plastique, sur quatre fils. Sinon, vous pouvez, comme moi, mettre un thermorétractable sur chacun des fils.

Étape 3 Nous récupérons l'électricien.

Le cerveau de notre graveur est Arduino Uno.

Installez-le à l'arrière du graveur:

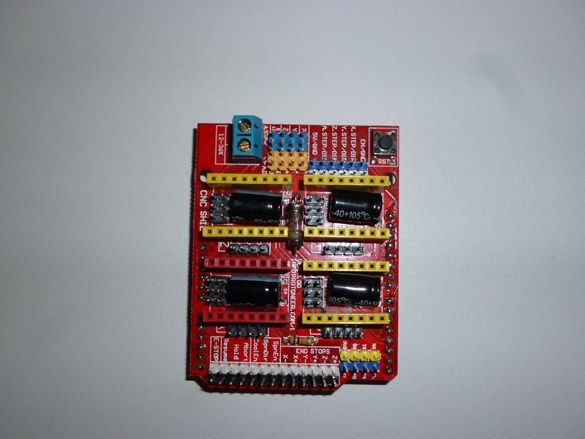

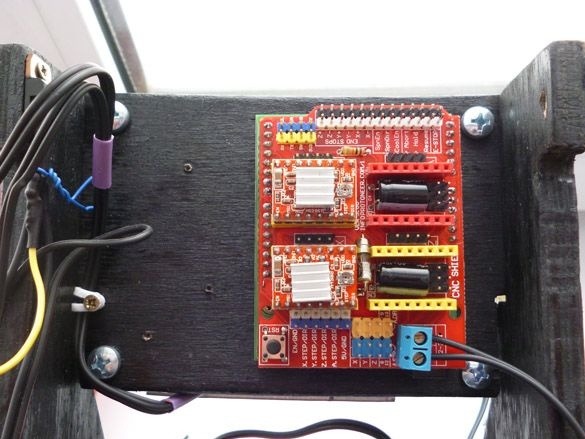

L'une des pièces les plus importantes est le bouclier CNC Arduino. Nous utiliserons la troisième version de cette carte d'extension. Grâce à elle, nous allons considérablement réduire le nombre de fils et simplifier l'assemblage du graveur:

Et d'un autre côté:

Nous avons mis Arduino CNC Shied v3 sur Uno:

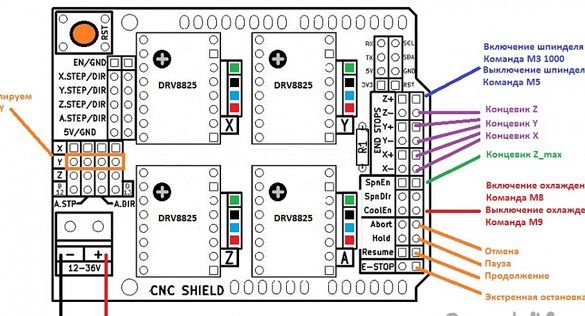

Des cavaliers doivent être inclus avec la carte d'extension. Avant d'installer le pilote, vous devez installer des cavaliers sur les axes X et Y. À savoir, les cavaliers MS0, MS1 et MS2 doivent être installés sur les axes X et Y.Ainsi, nous allons régler le micropas sur 1 \ 16. Si vous vous trompez une petite instruction sur cette carte d'extension:

Voir le fichier en ligne:

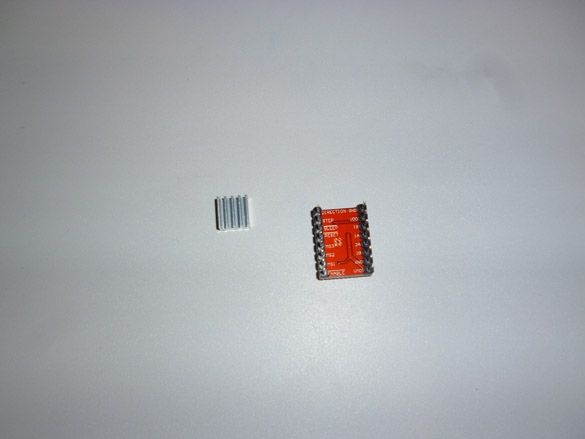

Les dessinateurs ressemblent à ceci:

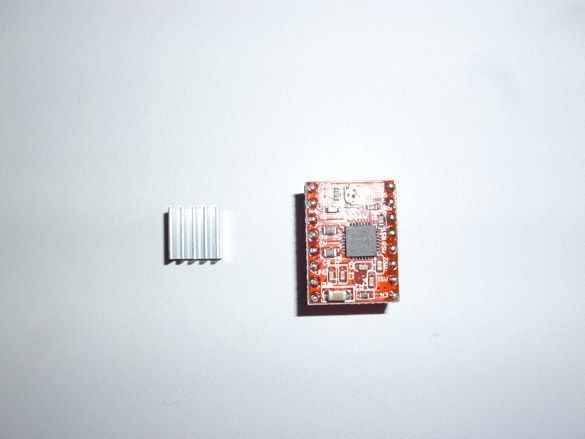

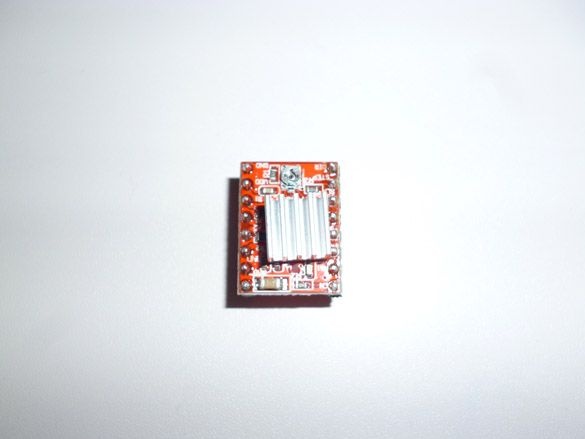

Tout d'abord, installez les radiateurs sur le pilote:

Et puis nous les mettons en place pour les axes X et Y. Faites attention à la position du conducteur. Puisqu'il peut être facilement installé, ce n'est pas vrai. La clé EN du pilote doit correspondre à la même prise sur la carte d'extension:

Je recommande d'acheter immédiatement un kit composé de pilotes Arduino Uno, Shield CNC et A4988 avec radiateurs. C'est moins cher et vous n'avez pas à attendre que le composant suivant apparaisse.

Le laser fini que nous avons acheté avec un pilote et un radiateur de refroidissement consomme jusqu'à 500 mA. Il ne peut pas être directement connecté à l'Arduino. Pour résoudre ce problème, prenez un transistor TIP120 ou TIP122. La résistance de 2,2 kOm est incluse dans l'espace entre la base du transistor et la broche 11 de l'Arduino. Sur le bouclier CNC, cette broche est désignée comme Z +. Ce n'est pas une faute de frappe. Voici le truc. Pour l'avenir, je dirai que nous travaillerons avec le firmware GBRL 1.1. CNC Shield v3 a été conçu pour une version antérieure de ce firmware. Dans la version GBRL 1.1, les développeurs ont décidé de refaire la numérotation des ports, et donc elle diffère de ce qui est écrit sur la carte. À savoir, ils ont échangé Z + (D12) et Spn_EN (D11). La broche est connectée au D11, qui est un port PWM, pour contrôler la vitesse du moteur, ou la puissance du laser dans notre cas. Image avec broches modifiées:

Base - R 2,2 kOm - broche 11 Arduino (Z + CNC Sheild)

Collecteur - GND Laser (fil noir)

Emetteur - GND (Common Power Supply)

+5 laser (fil rouge) - +5 alimentation

Le circuit n'est pas compliqué, donc nous soudons tout en poids, isolant les fils et les jambes du transistor, le diffusant à l'arrière, sur le côté

La configuration du firmware GBRL n'est pas une tâche facile, surtout pour un débutant. Et avec un laser, comme les allumettes, les enfants ne sont pas des jouets. Même avec un faisceau réfléchi, l'œil peut être gravement endommagé. Par conséquent, je recommande de travailler avec le laser uniquement dans des lunettes, et pour le temps des tests et des paramètres, connectez une LED régulière au lieu du laser. La couleur n'a pas d'importance. Après avoir inclus une résistance appropriée dans l'espace du fil positif de la diode, nous connectons une LED au lieu d'un laser:

Des lunettes de sécurité et une diode de test minimiseront les problèmes accidentels avec le graveur.

Étape 4 Réglage de la limite de courant du moteur.

Le réglage de l'intensité du courant est nécessaire pour réduire le bruit lors d'un fonctionnement à des courants élevés, pour se débarrasser du cisaillement à faibles courants, et également pour réduire l'échauffement du moteur pas à pas.

Nous connectons le fil négatif du multimètre au contact GND et pressons le fil positif sur le corps de la résistance d'accord sur le pilote. Tournez la résistance d'accord avec un petit tournevis, en mesurant la tension Vref. Ainsi, nous réglons le courant correct pour notre pilote de moteur pas à pas.

La formule Vref pour l'A4988 dépend de la valeur des résistances installées sur eux. Il s'agit généralement d'un R100.

Vref = Imax * 8 * (RS)

Imax - courant du moteur pas à pas

RS est la résistance de la résistance.

Dans notre cas:

RS = 0,100.

La force de courant recommandée des moteurs pas à pas est de 0,36 A. Mais je préfère l'augmenter un peu.

Imax = 0,4

Vref = 0,5 * 8 * 0,100 = 0,32 V.

Étape 5 Remplissez GBRL 1.1.

Il est plus pratique d'écrire un fichier de firmware HEX prêt à l'emploi sur Arduino Uno.

Pour ce faire, vous avez besoin du programme XLoader:

Exécutez le programme. Sélectionnez le fichier HEX précédemment téléchargé. Ci-dessous, nous sélectionnons notre contrôleur dans la liste, à savoir Uno (ATmega328). Ensuite, sélectionnez le port com auquel Arduino est connecté. Nous avons défini la vitesse sur 115200 et cliquez sur Télécharger. Après avoir attendu la fin du remplissage, vous pouvez procéder à la vérification et à la configuration.

Étape 6 Paramètres.

Les paramètres inclus dans le firmware diffèrent des paramètres de notre machine. La fenêtre du terminal est utilisée pour la configuration. Vous pouvez utiliser tout ce que vous aimez. Je préfère l'IDE Arduino. Téléchargez-le sur le site officiel du projet:

https://www.arduino.cc/en/Main/Software

Aucune bibliothèque n'est requise, nous avons seulement besoin d'un terminal de l'IDE Arduino. Dans l'onglet Outils, sélectionnez notre carte - Arduino Uno, puis sélectionnez le port com auquel il est connecté. Après cela, lancez le terminal situé dans l'onglet Tools - Port Monitor. Dans la fenêtre du terminal, réglez le paramètre CR (retour chariot) et une vitesse de 115200 bauds.La ligne suivante devrait venir:

Grbl 1.1f ['$' pour de l'aide] Si vous l'avez vue, le micrologiciel a réussi et vous pouvez procéder à la configuration. Nous utilisons donc des moteurs pas à pas à partir de lecteurs de DVD ou de CD. Ils sont appelés PL15S020 ou compatibles avec ceci:

Voir le fichier en ligne:

Pour afficher les paramètres actuels du micrologiciel, entrez:

$$Ce moteur a 20 pas par tour. Le pas de vis est la distance parcourue par le chariot en un tour, dans notre cas, 3 mm. Nous calculons le nombre de pas par 1 mm: 20/3 = 6,6666666666667 pas par 1 mm. Sur les pilotes a4988, nous avons installé le micropas 16. Par conséquent, 6,666666666666767 * 16 = 106,67 pas par 1 mm. Nous écrivons ces données dans le firmware. Pour ce faire, dans la fenêtre du terminal, entrez:

$100=106,67

$101=106,67

$102=106,67Le dernier paramètre est facultatif, c'est pour l'axe Z, mais il est plus compréhensible que de visualiser les paramètres. Activez ensuite le mode laser avec la commande:

$32=1Réglez la puissance laser maximale sur 255:

$30=255Pour tester le laser (il est préférable de connecter d'abord la LED), entrez la commande:

M3 S255Éteignez le laser avec la commande:

M5Ensuite, nous définissons la taille maximale de gravure. Pour notre graveur, c'est 38 x 38 mm:

$130=38.000

$131=38.000

$132=38.000Encore une fois, le dernier paramètre est facultatif, c'est pour l'axe Z.

Je répartis les paramètres de travail de notre graveur pour que vous puissiez comparer:

$0=10

$1=25

$2=0

$3=0

$4=0

$5=0

$6=0

$10=1

$11=0.010

$12=0.002

$13=0

$20=0

$21=0

$22=0

$23=0

$24=25.000

$25=500.000

$26=250

$27=1.000

$30=255

$31=0

$32=1

$100=106.667

$101=106.667

$102=106.667

$110=500.000

$111=500.000

$112=500.000

$120=10.000

$121=10.000

$122=10.000

$130=38.000

$131=38.000

$132=38.000Étape 7 Préparez l'image.

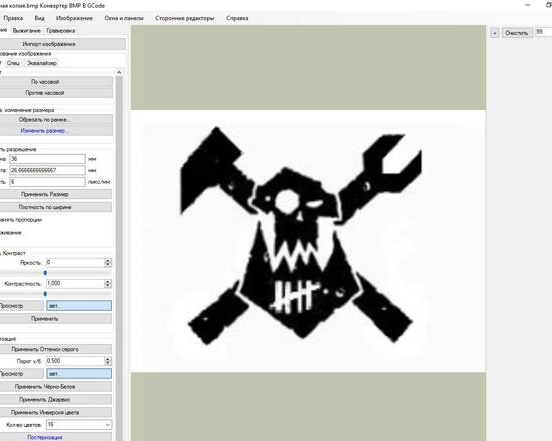

Pour graver quelque chose, vous devez préparer l'image que vous avez choisie, à savoir la traduire en G-code. Pour ce faire, nous utiliserons le programme CHPU:

Téléchargez et détachez le programme. Cliquez sur "Importer une image" et sélectionnez votre image. Dans la section «Changer la résolution», réglez «Largeur» et «Hauteur» sur un maximum de 38 mm. La «densité» peut être essayée différemment, à mon avis, l'optimum est de 6:

Accédez à l'onglet «Graver». Sélectionnez "ON sur noir". Dans la section "Commandes préliminaires" doivent figurer les entrées suivantes, sans explication entre parenthèses:

%

G71

S255 (puissance laser au maximum)

G0 F200 (régime de ralenti)

G1 F100 (vitesse de gravure)

(Vitesse de gravure F)Vous pouvez essayer différentes vitesses de gravure. Pour le plastique, F100 est suffisant; pour le bois, moins peut être nécessaire. Cliquez sur "Enregistrer le code G" et spécifiez l'emplacement de stockage. Important! La résolution doit choisir ".nc".

Étape 8 Gravure.

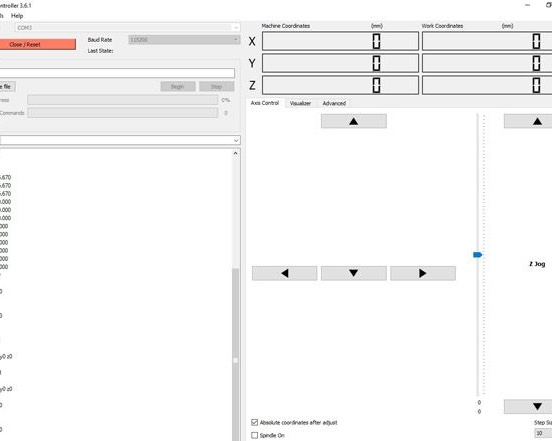

Pour graver et contrôler le graveur, nous utiliserons le programme GrblController:

Téléchargez et installez-le. Cliquez sur "Ouvrir". Après avoir vérifié que tout fonctionne, à l'aide des flèches et de la commande d'activation du laser, sélectionnez le fichier que vous avez enregistré et envoyez-le à graver en appuyant sur «Commencer»:

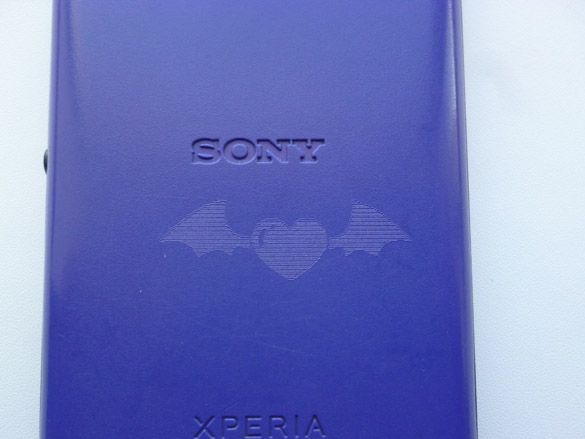

Graveur vidéo: