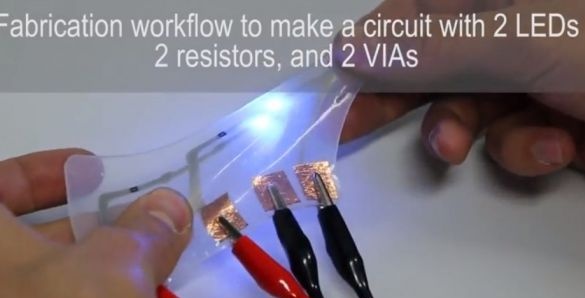

Cet article explique comment faire électronique appareils sur une base en silicone. Ce travail a été présenté par un groupe de scientifiques belges de l'Université de Hasselt pour familiariser tout le monde. Divers composants électroniques de LED, microcontrôleurs, dispositifs d'entrée et de sortie, alimentations, etc. peuvent être intégrés dans des dispositifs en silicone. combinés en un seul boîtier en silicone, pliable et extensible.

Le dispositif présenté dans cet article est plus à des fins pédagogiques avec le processus même de fabrication de tels circuits.

Regardons une courte vidéo.

Comme vous pouvez le voir, l'appareil est étiré, compressé et continue de fonctionner correctement. Bien sûr, ces technologies sont déjà utilisées dans l'industrie, mais de tels dispositifs peuvent être fabriqués et fais-le toi-même.

L'ensemble du processus ne prend pas plus de 2 heures, si vous avez tous les outils nécessaires et utilisez du silicone avec une cure de 15 minutes.

Malgré le fait que la conception est assez simple, cette technologie convient à de nombreux types de composants CMS et à un nombre quelconque de couches.

A la fin de l'article, plusieurs liens seront donnés vers une description plus détaillée de cette technologie, ainsi qu'une vidéo du processus de fabrication de tels appareils.

Outils et matériaux:

-Appareil de type laser

- Acrylique 3 mm (2 carrés 280x280 mm);

-Autocollant en vinyle noir (vous avez besoin de 4 carrés d'environ 260x260 mm)

- Spery pour moules (ou);

-Crayon;

- Rouleau de construction souple;

-Primer silicone (ou);

- Silicone à deux composants (ou);

-Deux LED;

-Deux résistances de 100 Ohms;

- Ruban ou feuille de cuivre, d'aluminium;

-Tape;

-Fixture avec hauteur de lame réglable (voir étape 5);

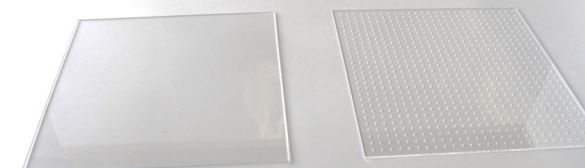

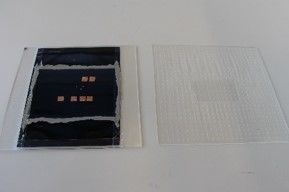

Première étape: acrylique

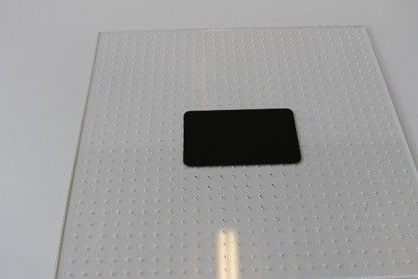

Vous devez d'abord préparer deux plaques d'acrylique. La taille des plaques pour ce bracelet est de 280 * 280 mm. Dans une plaque, vous devez faire des trous sur toute la surface.

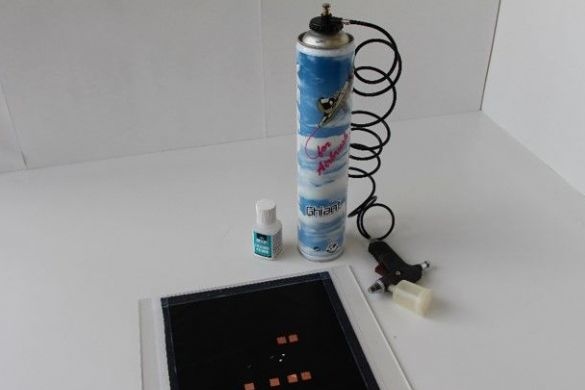

Deuxième étape: plaque inférieure

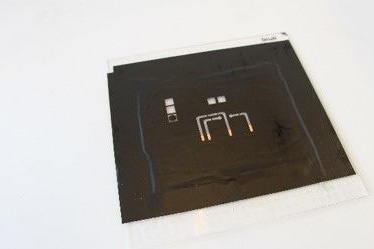

Une couche de fluide de moule est pulvérisée sur la plaque acrylique (sans trous). Ensuite, un film vinyle est coupé, légèrement plus petit que la plaque, et collé à la plaque. Le film doit reposer uniformément sur la plaque, sans rides. Les bords du film sont fixés avec du ruban adhésif. Ensuite, le film est pulvérisé en deux couches, un spray pour les moules. À l'aide d'un cutter, un diagramme de dispositif est appliqué. Pas besoin de couper le film, juste un dessin. Puis pulvérisé en deux couches.

Deuxième étape: préparation de la plaque supérieure

Vous devez maintenant préparer la plaque supérieure. Colle un film sur la plaque supérieure. À l'aide d'un cutter, coupe le film au centre en fonction de la taille de l'appareil + 5 mm de chaque côté. Élimine l'excès de film.

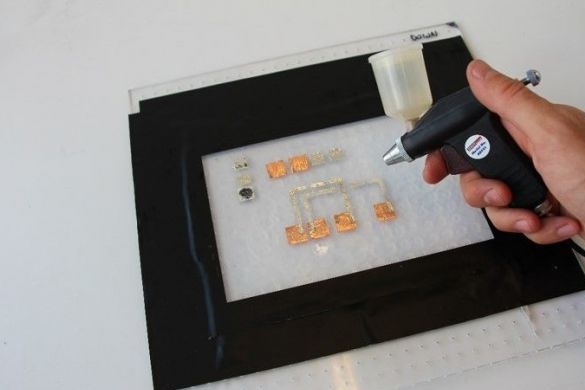

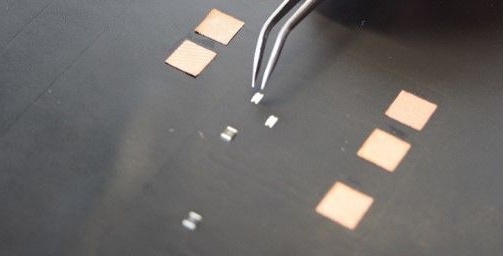

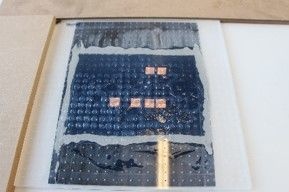

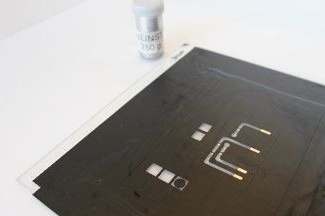

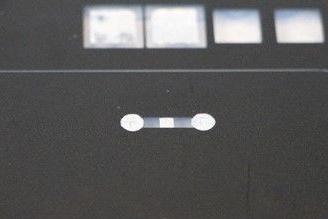

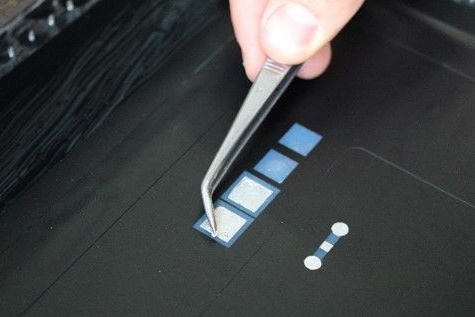

Troisième étape: installer des composants électroniques

Maintenant, sur la couche inférieure, il faut, selon le schéma, placer l'électronique. Dans ce cas, ce sont des LED, des résistances et des contacts. Pour de tels appareils, vous devez utiliser des composants SMD. Nous recommandons la taille 2010. La distance entre les contacts doit être d'au moins 0,8 mm. Les composants SMD sont fixés sur le film avec les contacts vers le bas.

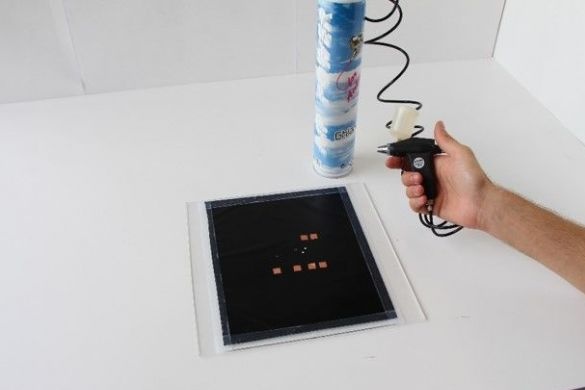

Quatrième étape: apprêt

Un apprêt doit être appliqué sur la plaque inférieure avec les composants électroniques installés.

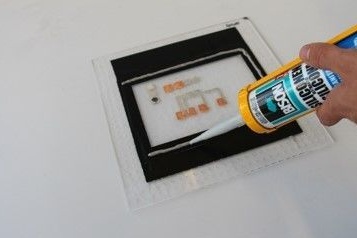

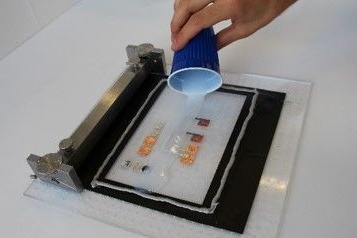

Cinquième étape: première couche

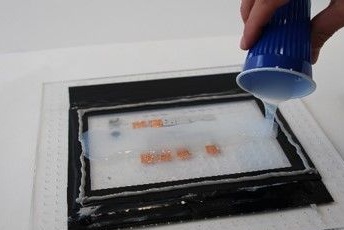

Ensuite, vous pouvez commencer à remplir le premier calque. Le long du périmètre du moule à couler, il est nécessaire de réaliser un côté en silicone de construction. Mélangez ensuite les deux composants en silicone et versez dans le moule. L'épaisseur de la couche doit être de 0,3 mm plus grande que le composant électronique le plus épais. Dans ce cas, c'est 1 mm. Cette épaisseur est obtenue à l'aide d'un dispositif spécial à jeu réglable entre la lame et la surface. Après la formation de la première couche, il est nécessaire d'attendre qu'elle sèche.

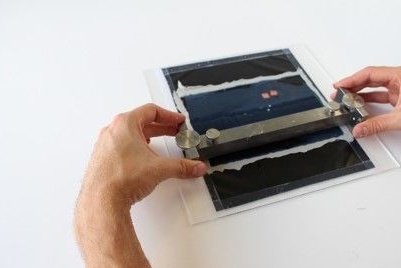

Étape six: Plaque supérieure

Maintenant, vous devez installer une plaque avec des trous sur le dessus, retourner tout et retirer la plaque inférieure et le film. Pour ce faire, les actions suivantes sont effectuées:

1. Un apprêt est appliqué sur la plaque supérieure.

2. Le film vinyle est retiré.

3. Silicone divorcé à deux composants.

4. Appliquez du silicone sur la forme durcie.

5. Au-dessus de la première feuille, une deuxième avec des trous est installée

Ensuite, vous devez combiner les deux feuilles exactement l'une au-dessus de l'autre et appuyer sur la feuille pour que le silicone commence à se faufiler à travers les trous. Alignez à nouveau et attendez que le silicone sèche.

Septième étape: retrait de la plaque inférieure

Ensuite, retournez les plaques et retirez soigneusement la plaque inférieure et le film. Si nécessaire, vous pouvez utiliser un couteau. Après avoir retiré le film, vous devez vérifier avec un multimètre que le silicone n'a pas pénétré les contacts des composants électroniques.

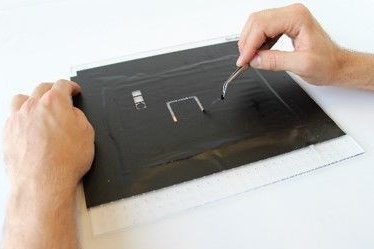

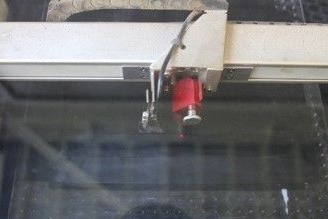

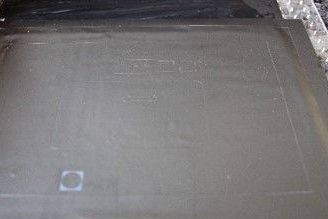

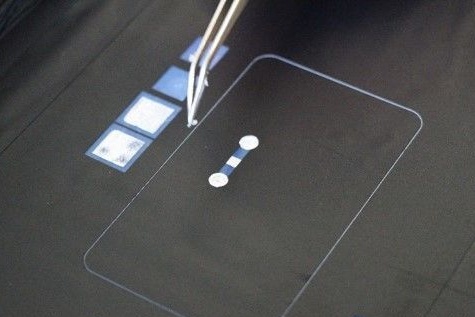

Étape huit: Découpe laser

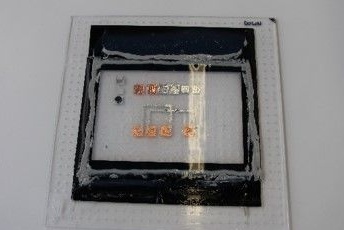

Ensuite, vous devez coller un nouveau film sur la surface, tout mettre dans le cutter et couper les pistes. Si les couches ne sont pas décalées, les pistes seront placées exactement selon le schéma. Sinon, un ajustement est nécessaire.

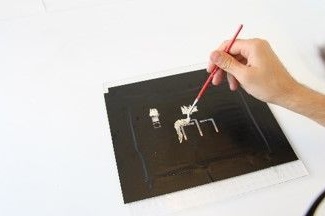

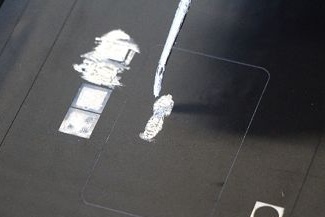

Étape neuf: couche conductrice supérieure

Il est nécessaire que le film s'adapte parfaitement à la surface et que le métal ne coule pas en dessous.

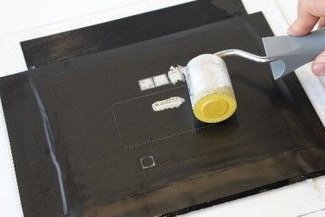

Vous devez d'abord dégraisser les pistes avec de l'alcool. Ensuite, avec un pinceau, appliquez du métal liquide sur les pistes et les pads. Avec un rouleau souple, le métal roule en surface. Le film intérieur est retiré, puis le film extérieur. Vous devez maintenant faire sonner les pistes avec un multimètre.

Étape dix: Deuxième couche de silicone

Un apprêt est appliqué sur la surface de l'appareil.

Après que l'apprêt sèche, il est nécessaire de faire un côté, de remplacer le silicone et de le placer sur la surface. Les opérations sont les mêmes que dans les étapes précédentes. L'épaisseur de couche la plus importante. La couche précédente était de 1 mm (LED 0,7 mm + 0,3 mm). Une nouvelle couche est coulée avec une épaisseur de 0,5 mm pour compenser les irrégularités du métal liquide. C'est-à-dire l'épaisseur des deux couches est de 1,5 mm.

Étape onze: pochoir pour la deuxième couche conductrice

De plus, les actions sont répétées plus tôt.

L'autocollant en vinyle est coupé et collé à la surface. Les pistes sont coupées selon le motif. Le film vinyle est retiré aux emplacements des pistes.

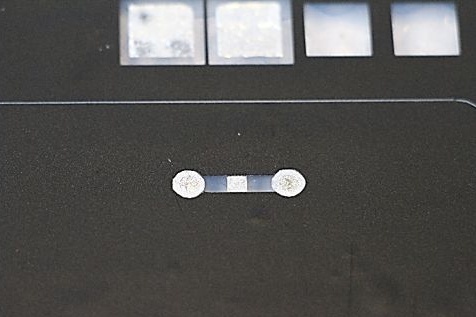

Étape douze: connexion des couches conductrices

Maintenant, vous devez couper des trous dans le silicone entre les couches sur le couteau conformément au schéma. Après la dentition, le silicone est retiré des trous.

Étape 13: La deuxième couche conductrice

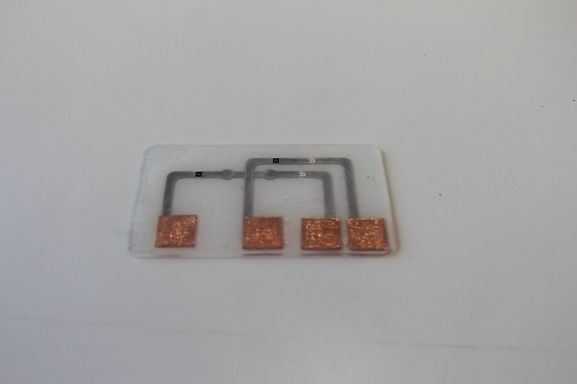

La deuxième couche est appliquée de la même manière que la première. Dégraissage, brossage, roulage au rouleau et élimination du vinyle.Si tout est fait correctement, le métal liquide à travers les trous doit connecter les deux couches conductrices.

Quatorzième étape: la dernière couche de silicone

Maintenant, selon la technologie éprouvée, la dernière couche de silicone d'une épaisseur de 0,5 mm est coulée. Ainsi, l'épaisseur totale du dispositif fabriqué ne sera que de 2 mm.

Quinzième étape: Contacts

Comme mentionné précédemment, dans de tels appareils en silicone, vous pouvez insérer des piles et d'autres composants électroniques. Cet appareil est alimenté par une source d'alimentation externe. Pour accéder aux contacts, vous devez découper les contacts sur le cutter laser et retirer le silicone. Ensuite, vous devez appliquer de la soudure aux contacts.

Étape seize: retrait de la plaque supérieure

Étant donné que l'apprêt n'a été appliqué que sur les bords de la plaque supérieure, la partie centrale doit facilement se séparer de la plaque. Il vous suffit de couper la planche le long du contour et de soulever un bord de la plaque.

Reste maintenant à connecter l'appareil à une source d'alimentation et à vérifier. Si tout est fait correctement, un tel circuit peut supporter une 1/2 tension sans endommager la chaîne.

Liens vers des documents d'information fournis par l'auteur ,,,.

Vidéo sur la fabrication d'appareils électroniques en silicone.