Très souvent, dans les descriptions des différents poêles, le processus de fabrication de la partie la plus importante et cruciale - le moufle, est soit négligé, soit ils abordent ce sujet en passant, soit l'information est franchement non testée. Et en attendant, c'est le cœur du four à moufle, dont dépendent en grande partie nombre de ses paramètres. Les matériaux pour moufles ne sont pas souvent en vente, ils sont souvent chers.

Ce qui suit décrit une expérience dans la fabrication d'un moufle pour un four de recuit de verre (maximum 600 ° C). Un four avec ce type de moufle peut être utilisé dans le soufflage de verre, le chalumeau. Le volume du moufle est d'environ 4 litres. Le radiateur est en fil nichrome de type "interne" - la spirale est emmagasinée dans l'épaisseur des parois du moufle. La tâche consistait à rendre la conception efficace la moins chère adaptée à une utilisation pratique.

Alors. Comme matériau pour les parois du moufle, une masse constituée de talc mélangé à du verre liquide a été utilisée. Le radiateur est un fil nichrome. En tant qu'isolation thermique primaire - un épais cordon d'amiante. L'isolation thermique principale du four est supposée être en mousse. Considérez certaines des caractéristiques de ces matériaux dans une application similaire.

La première chose à laquelle vous devez faire attention est verre à eau et nichrome. De l'important - le verre liquide est légèrement conducteur d'électricité dans la masse fondue à partir d'environ 650 ° C, il dissout activement les réfractaires du four à partir de 700 ° C; le verre d'eau provoque une corrosion catastrophique des radiateurs. Il suffit de déposer une goutte de verre liquide sur le fil chauffant pour qu'il brûle au premier démarrage du four. Bien sûr, lors du mélange de verre liquide avec d'autres composants (corindon, chamotte, sable, etc.), les dommages aux réfractaires diminuent, mais l'effet corrosif sur le réchauffeur demeure. Cet effet corrosif s'explique par la forte teneur en oxyde de sodium dans le verre liquide (le verre liquide est le silicate de sodium Na2SiO3). L'oxyde de sodium détruit le film d'oxyde protecteur sur le nichrome par la réaction:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Cette réaction se déroule déjà activement à partir de 600 ° C et conduit à une oxydation profonde du nichrome.

Avec le féchral, la situation est encore pire - un film protecteur d'oxyde d'aluminium au contact du silicate de sodium perd ses propriétés protectrices et commence à transmettre l'oxygène au métal, qui commence à s'oxyder presque comme du fer simple.

L'amiante. À 800 ° C, il perd de l'eau liée chimiquement et se transforme en poudre. Par conséquent, les produits qui en sont issus, comme le carton ou le cordon, peuvent fonctionner jusqu'à cette température. De plus, le féchral ne doit pas être en contact avec l'amiante [2]. Soit dit en passant, à propos de la perte d'eau - lors de l'utilisation de panneaux d'amiante ou de cordons à haute température, la calcination, les produits en amiante deviennent fragiles. S'il est nécessaire de démonter l'isolation thermique en amiante, vous devez la laisser reposer un jour ou deux. L'amiante est saturée de vapeur d'eau de l'air et redevient molle.

Béton mousse. C'est un matériau de construction à usage général. Avec une surface peu résistante, il résiste à 600 ° C et jusqu'à cette température, c'est un excellent isolant thermique.

Le revêtement réfractaire en verre liquide talc est en soi utilisable jusqu'à 1000 ° C [1].

Ainsi, aux températures souhaitées (jusqu'à 600 ° C), les matériaux listés peuvent être utilisés.

La technologie de fabrication d'un tel moufle est décrite dans [1] pour les fours tubulaires miniatures à haute température et implique l'enroulement du radiateur sur une ébauche pliable, l'enduction, le séchage, le retrait de l'ébauche et le séchage, la finition et l'approvisionnement de la moufle finie en isolation thermique. Ci-dessous, selon la technologie proposée, une tentative est faite pour fabriquer un moufle d'une bonne quantité - un peu moins de 4 litres.

Ce qui était nécessaire pour la fabrication.

Des outils

Pour faire une ébauche de bois, j'avais besoin d'un outil de menuiserie, d'un tournevis. Récipient pour mélanger les composants de la masse réfractaire, spatule en caoutchouc pour son application.

Matériaux

En plus du verre liquide et de la poudre de talc (poudre pour bébé), nous avions besoin de papier épais, de ficelle, de ruban de papier, de film plastique d'emballage, de certaines attaches. Spirale de nichrome terminée.

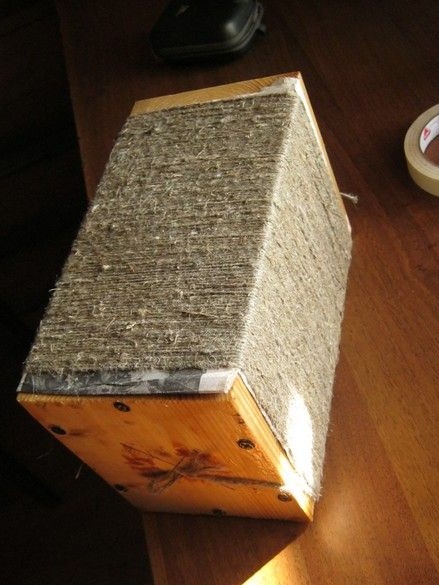

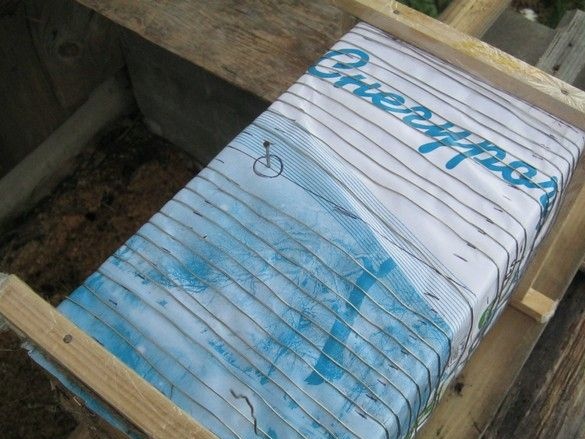

Tout d'abord, j'ai ramassé un flan pour enrouler une taille appropriée. Elle est devenue une boîte dans laquelle avant d'expérimenter la fabrication de moufles en argile. Pour lui donner un «pliage facile», il a tordu les murs avec des vis autotaraudeuses à travers une couche de papier journal, ce qui a empêché la couche de laque de coller ensemble. Si le flan est spécialement conçu pour être enroulé de la manière décrite, il n'est pas nécessaire de le recouvrir de vernis. Après avoir assemblé les parois latérales, j'ai vissé les extrémités de la boîte et retiré les vis sur les parois latérales. En conséquence, j'ai obtenu une boîte qui est démontée des extrémités.

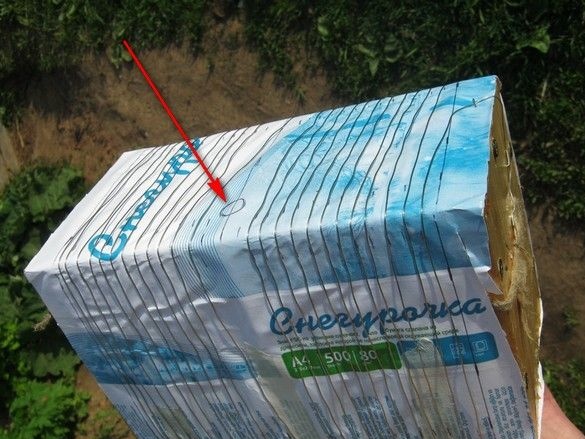

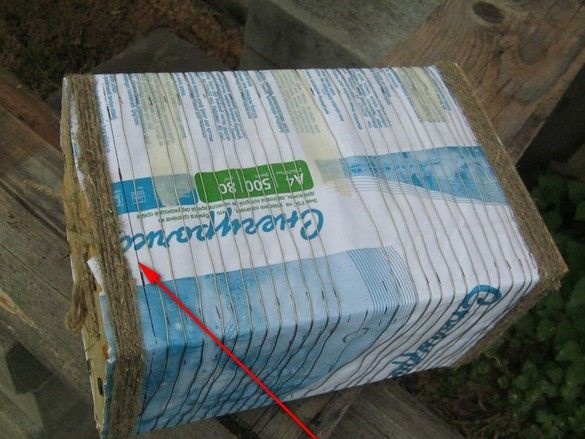

La prochaine étape consiste à enrouler la corde. Bien, tour à tour. La ficelle la plus simple a été appliquée. Les extrémités ont été temporairement fixées avec plusieurs supports d'une agrafeuse de construction. Aux extrémités, pour pouvoir creuser plus tard. J'ai fait une couche de papier «ciré» sur le haut de l'enrouleur de corde - j'ai appliqué l'emballage à partir d'un paquet de papier d'imprimante, en fixant les extrémités avec du ruban «masquant» en papier.

Préparation du fil chauffant. Nichrome est une chose très coûteuse et pour l'obtenir avec des bobines, de sorte que la ferme ait un certain nombre de diamètres, en cas de besoin d'un appareil de chauffage - ce n'est pas rentable. Il n'est pas non plus toujours possible d'acheter plusieurs dizaines de mètres du diamètre requis. Comme option possible - recherchez des spirales chauffantes prêtes à l'emploi et utilisez-les. Ci-dessous sur la photo, la version locale est une spirale sévère de Tcheliabinsk. Notez le coût modéré et la disponibilité d'un certain nombre de capacités différentes dans le magasin. Encore plus bas est une série d'itérations pour transformer une spirale en fil de fer.

L'extrémité du fil plié était attachée à quelque chose de massif et tendait, serrant les chiffons à travers une bosse. Dans ce cas, assurez la libre rotation de l'extrémité libre du fil autour de son axe. Les dernières modifications - à travers une série de vidéos.

Le fil est préparé, il s'est avéré environ 13m. La puissance du radiateur dépend de la taille du moufle [2] et dans ce cas un peu redondante - la vitesse de chauffe sera légèrement supérieure à l'optimale. Reçu 13m divisé par le périmètre des ébauches préparées - reçu le nombre de tours qui devront être bobinés, il est petit, ce qui simplifie grandement la tâche. Divisé la longueur de l'enroulement (moufle) par le nombre de tours - obtenu l'étape d'enroulement.Dans ce cas, il est sorti égal à environ 8 mm - nous marchons, vous pouvez le remonter les yeux fermés.

J'ai décidé de coller un thermocouple sur le côté du moufle - c'est une conception très concise, vous pouvez utiliser un thermocouple relativement court, rigide (dans un boîtier en céramique ou en acier) sans fils de compensation, directement aux bornes du contrôleur thermique. Au lieu du trou du thermocouple, l'enroulement du réchauffeur est «écarté», le permet l'endroit. Soit dit en passant, pour un chauffage uniforme du moufle en céramique, le bobinage est parfois effectué avec un pas variable - plus dense sur les bords, moins souvent au milieu. Afin de ne pas perdre une place pour un thermocouple après revêtement, j'ai marqué un petit clou de girofle au centre.

Après avoir enroulé le radiateur, il a fait les côtés pour que les bords du moufle fini soient uniformes. Pour cela, j'ai utilisé des lattes enveloppées dans un fin polyéthylène «saucisse». Les a sécurisés avec des œillets. Les lattes reposaient sur un espace vide sous le papier pour les aligner, enroulées un peu de la même ficelle sur le vide.

Le revêtement était en deux couches. Elle a été réalisée avec une spatule en caoutchouc. La masse elle-même était préparée à partir de verre liquide et d'une poudre pour bébé pharmaceutique - il n'y avait pas de poudre de talc pure. Environ ¾ tasse de verre liquide et 5 bouteilles de poudre de 40 g chacune ont été dépensées sur une couche. De la poudre sous agitation a été progressivement ajoutée à une portion de verre liquide jusqu'à consistance d'une crème sure épaisse. La composition résultante a été appliquée sur les quatre côtés, séchée horizontalement, en retournant de temps en temps. Le revêtement s'est révélé très visqueux et ne s'est pratiquement pas drainé.

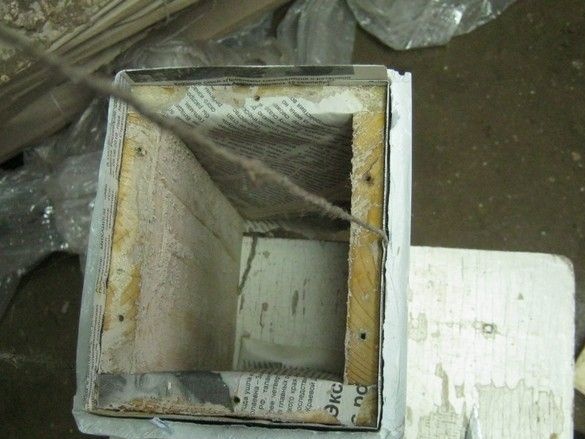

Après durcissement du revêtement du moufle, il a commencé à démonter les flans et à retirer le moufle. Poussé soigneusement les côtés, enroulé les cordes sous eux. Il a enlevé les murs d'extrémité et a commencé à rembobiner la corde entre le moufle et le flan. Ici, une embuscade attendait - premièrement, la corde était plutôt rugueuse, son épaisseur n'était pas particulièrement égale, souvent les restes de petits éclats étaient tissés dans la corde. La pire chose était aux coins. Finalement, afin de ne pas endommager le moufle, la corde a été laissée seule et la base en bois a simplement été soigneusement démontée en morceaux.

Le moufle n'était pas aussi sec et durable. En l'absence de fond, allongé, il s'est efforcé et, s'il n'est pas formé, s'est rapproché d'un parallélogramme. Mais après une nuit passée debout, un peu "nagé".

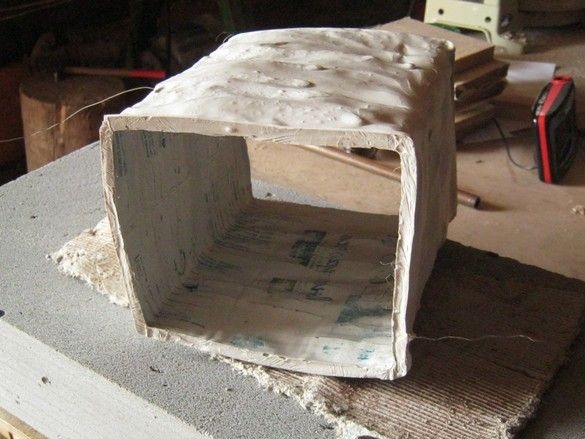

Après plusieurs jours de séchage, j'ai commencé à l'allumer. Le moufle posé verticalement sur un morceau de carton d'amiante, tout cela, sur de la brique de béton cellulaire, enveloppé sur le dessus d'une isolation thermique "primaire" - un épais cordon d'amiante. Recouvert de plusieurs autres morceaux de carton d'amiante.

J'ai fait les premières connexions via un fer 1.4kW connecté en série. Le fer à repasser a réduit le courant, son régulateur de température après chauffage s'est allumé pendant 5 ... 10 secondes. Environ une fois par minute. Le résultat a été un échauffement très doux - en 3 ... 4 heures, le moufle a été chauffé à 300 ° C. Après plusieurs jours de séchage doux, un chauffage de 4 kW a été mis en marche en série. Les choses sont devenues plus amusantes. Au-dessus de 400 ° C, l'amidon a commencé à brûler de la poudre pour bébé et le processus a dû être transféré à l'air libre.

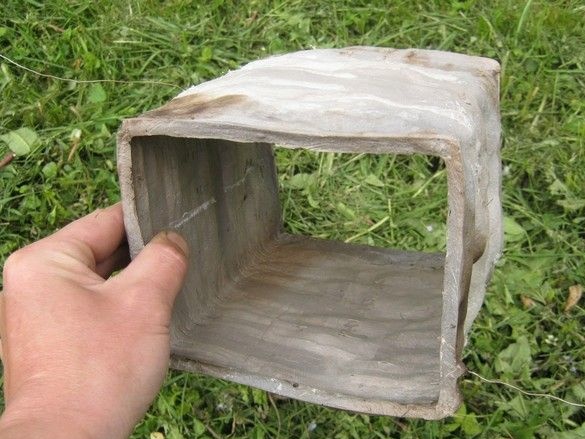

Le résultat est un moufle aux parois rigides très légères, semblable à la céramique. Avec un léger tapotement, une sonnerie retentit.

En général, l'expérience a été considérée comme réussie - il a été possible de fabriquer un moufle pour le four de recuit de verre, avec une température de fonctionnement allant jusqu'à 600 ° C. Les coûts sont minimes. Matériel de course. Pour une utilisation plus sûre, après séchage complet, appliquez une autre couche de revêtement de l'intérieur. Sécher de la même manière. Si nécessaire, un moufle avec un fond peut être fabriqué de la même manière.

Travaillez sur les bugs.

Tout d'abord, vous devriez trouver du talc pur - brûlez-le pendant très longtemps et est désagréable. La forme doit être plus arrondie, avec des coins lissés, il n'y aura alors aucune difficulté à dérouler la corde. Avec la taille du moufle, je me suis un peu emporté, cependant, le désir d'utiliser la forme finie me justifie.Pour les moules et les revêtements, il est préférable d'utiliser un morceau de bois dur sec et d'autres matériaux naturels - vous pouvez ensuite initialiser le séchage en l'allumant, effectuer directement sur le formulaire, cela évitera la déformation. De plus, vous pouvez essayer de brûler le formulaire - la température d'inflammation, par exemple le bouleau, est de 330 ... 350 ° C. Dans le même temps, il n'y a pas besoin de doublures et d'une corde. Étant donné que le moufle ne subira pas de contraintes mécaniques lors de la libération, cette méthode est bien adaptée pour la version inférieure.

1. Brower G. (1985) Guide to Inorganic Synthesis. T.1. Chapitre 9 Températures élevées.

2. Four à moufle électrique fait maison.