Dans cet article, Konstantin, How-todo workshop, vous montrera comment fabriquer un pistolet portable Gauss.

Le projet a été fait juste pour le plaisir, il n'y avait donc aucun objectif de battre des records dans le bâtiment Gauss.

En fait, Konstantin était même trop paresseux pour compter la bobine.

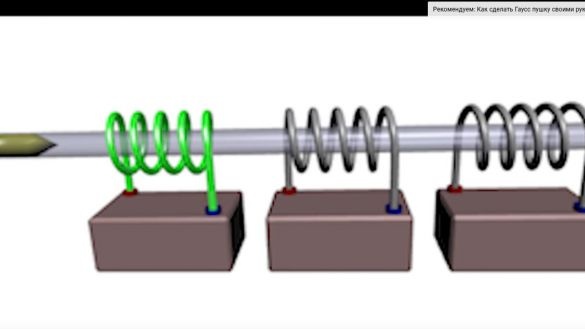

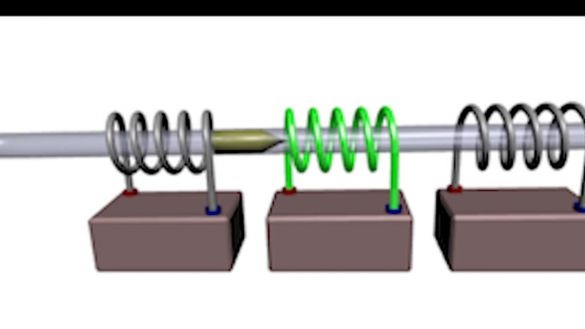

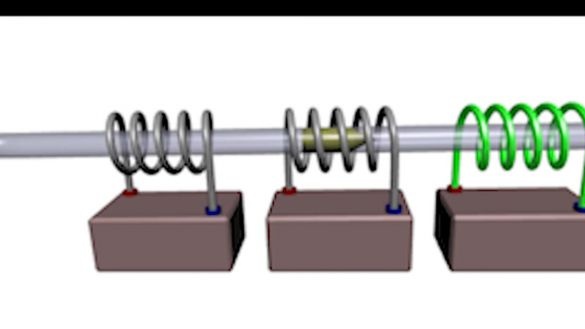

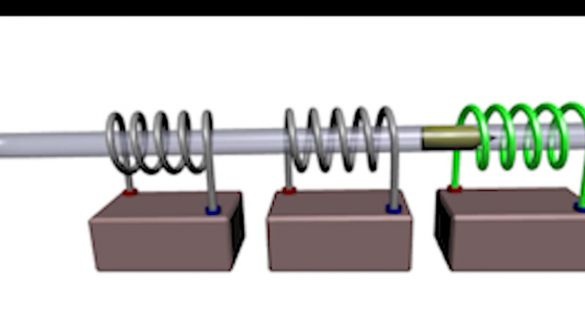

Commençons par rafraîchir la théorie. Comment fonctionne un pistolet Gauss?

Nous chargeons le condensateur avec une haute tension et le déchargeons dans une bobine de fil de cuivre située sur le canon.

Lorsque le courant le traverse, un puissant champ électromagnétique est créé. Une balle d'un ferromagnet est tirée dans le canon. La charge du condensateur est consommée très rapidement et, idéalement, le courant à travers la bobine cesse de circuler lorsque la balle est au milieu.

Après quoi, elle continue de voler par inertie.

Avant de procéder au montage, vous devez être averti que vous devez travailler très soigneusement avec une haute tension.

Surtout lorsque vous utilisez de tels grands condensateurs, cela peut être assez dangereux.

Nous allons fabriquer un pistolet à un étage.

Tout d'abord, à cause de la simplicité. Électronique c'est presque élémentaire.

Dans la fabrication d'un système à plusieurs étages, il est nécessaire de changer les bobines, de les calculer et d'installer des capteurs.

Deuxièmement, un dispositif à plusieurs étages ne rentrerait tout simplement pas dans le facteur de forme du pistolet conçu.

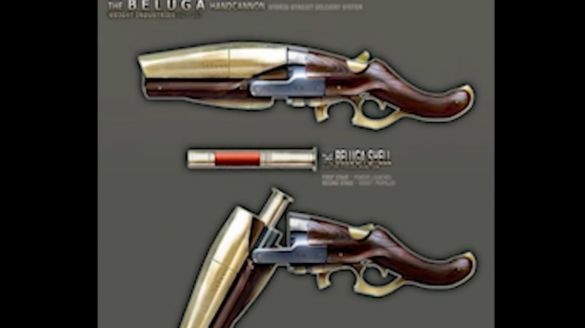

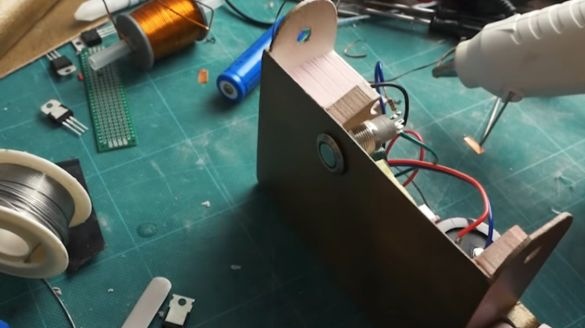

Pour l'instant même, le boîtier est complètement bouché. Des pistolets de broyage similaires ont été pris comme base.

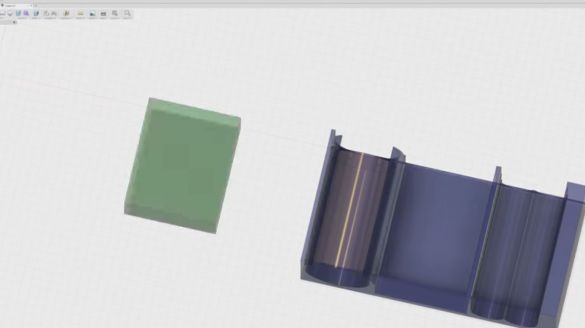

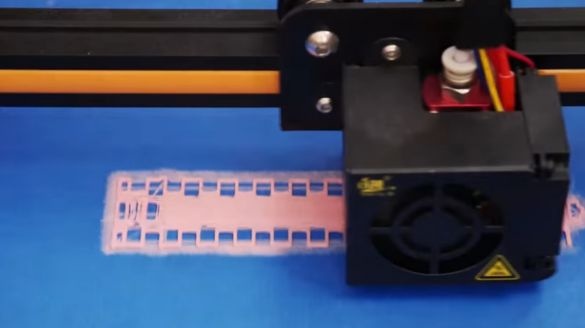

Le boîtier sera imprimé sur une imprimante 3D. Pour ce faire, commencez par le modèle.

Nous le faisons dans Fusion360 tous les fichiers seront dans la description, si tout à coup quelqu'un veut le répéter.

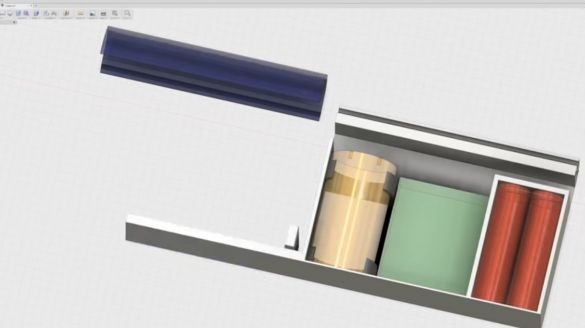

Nous allons essayer de mettre tous les détails aussi compacts que possible. Soit dit en passant, il y en a très peu.

4 accus 18650, soit un total d'environ 15V.

À leur place, le modèle offre des évidements pour l'installation de cavaliers.

Que nous faisons de papier épais.

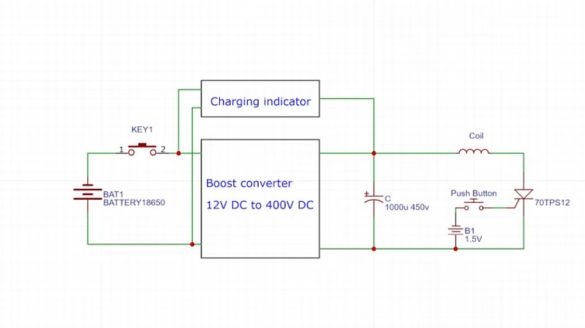

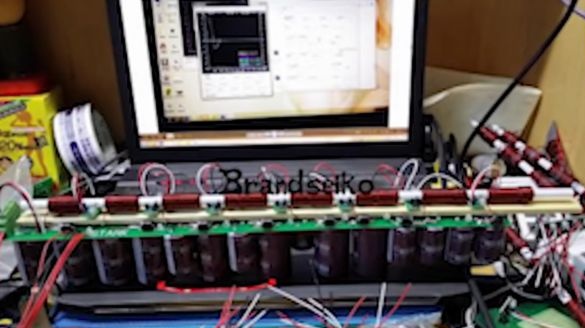

Un module qui augmente la tension de la batterie à environ 400 volts pour charger un condensateur.

Le condensateur lui-même, et c'est une batterie de 1000 uF 450 V.

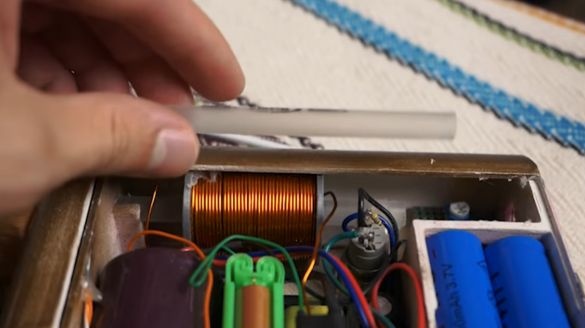

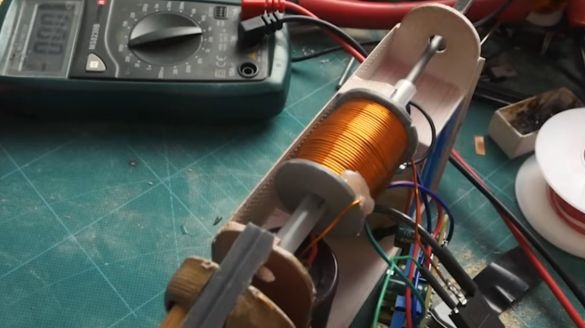

Et le dernier. En fait, une bobine.

Le reste des petites choses comme un thyristor, des piles pour l'ouvrir, le bouton de démarrage peut être positionné par un auvent ou collé au mur.

Il n'y a donc pas de siège séparé pour eux.

Pour le coffre, vous aurez besoin d'un tube non magnétique.

Nous utiliserons le corps du stylo à bille. C'est beaucoup plus simple que de vous laisser l'imprimer sur une imprimante puis de le moudre.

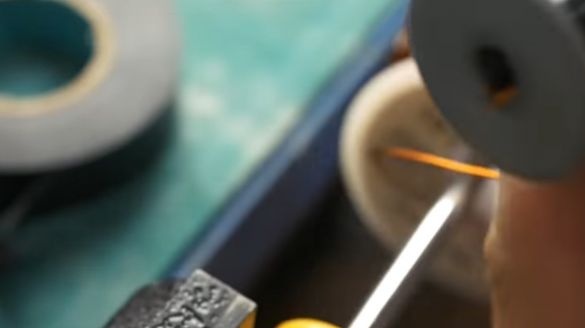

Nous enveloppons un fil de cuivre verni d'un diamètre de 0,8 mm sur le cadre de la bobine, en posant une isolation entre chaque couche. Chaque couche doit être solidement fixée.

Nous enroulons chaque couche aussi étroitement que possible, tournons pour tourner, faisons autant de couches que possible dans le corps.

La poignée sera en bois.

Modèle prêt, vous pouvez démarrer l'imprimante.

Presque toutes les pièces sont fabriquées avec une buse de 0,8 mm et seul le bouton de maintien du canon est fabriqué avec une buse de 0,4 mm.

L'impression a pris environ sept heures, il s'est donc avéré qu'il n'y avait que du plastique rose.

Après l'impression, nettoyez soigneusement le modèle de supports. Dans le magasin, nous achetons de la terre et de la peinture.

Il n'a pas fonctionné d'utiliser de la peinture acrylique, mais elle a refusé de se coucher normalement, même sur le sol.

Pour peindre le plastique PLA, il existe des sprays et des peintures spéciales qui tiendront parfaitement même sans préparation.

Mais de telles peintures n'ont pas été trouvées, cela s'est avéré maladroit bien sûr.

J'ai dû peindre à moitié penché par la fenêtre.

Nous disons qu'une surface inégale est un tel style, et en général, il était prévu.

Pendant que l'impression est en cours et que l'encre sèche, nous traiterons de la poignée.

Il n'y avait pas de bois d'épaisseur appropriée, nous collons donc deux morceaux de parquet.

Lorsqu'il a séché, nous lui donnons une forme rugueuse avec une scie sauteuse.

Nous serons un peu surpris que la scie sauteuse sans fil coupe 4 cm de bois sans aucune difficulté.

Ensuite, à l'aide d'un dremel et d'une buse, nous arrondissons les coins.

En raison de la petite largeur de la pièce, l'inclinaison de la poignée n'est pas tout à fait la même que celle souhaitée.

Nous atténuons ces inconvénients avec l'ergonomie.

On efface les irrégularités avec une buse avec une toile émeri, on passe manuellement le 400ème.

Après décapage, enduire d'huile en plusieurs couches.

Nous fixons la poignée à la vis autotaraudeuse, après avoir préalablement percé le canal.

En finissant le papier de verre et les limes à aiguilles, nous ajustons tous les détails les uns aux autres afin que tout se ferme, se tienne et s'accroche au besoin.

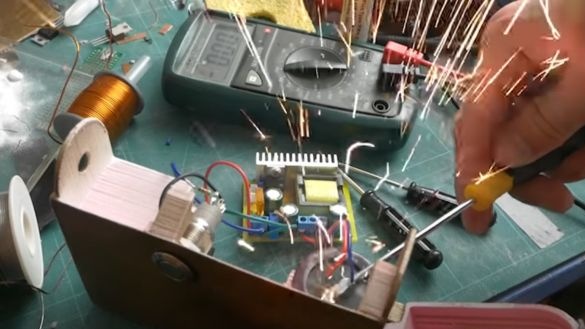

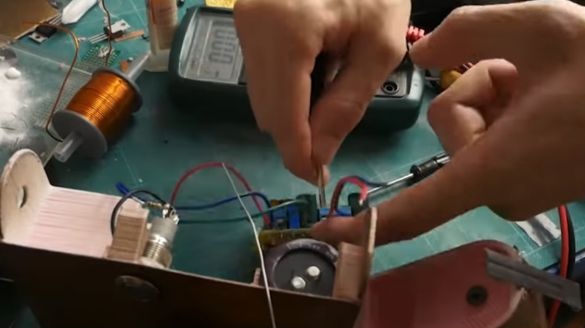

Vous pouvez aller à l'électronique.

Tout d'abord, installez le bouton. Chiffre approximativement pour qu'à l'avenir il n'interfère pas particulièrement.

Ensuite, nous récupérons le compartiment à piles.

Pour ce faire, coupez la feuille en bandes et collez-la sous les contacts de la batterie. Nous connectons les batteries en série.

Nous vérifions tout le temps la fiabilité des contacts.

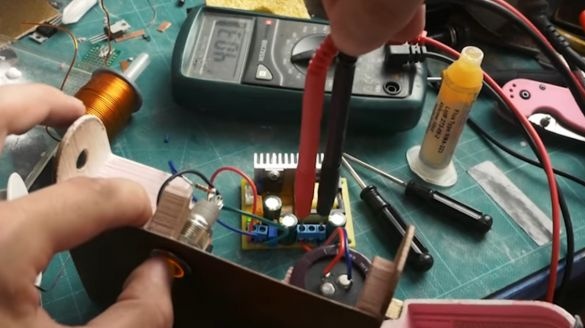

Lorsque cela est terminé, vous pouvez connecter le module haute tension via un bouton et un condensateur.

Vous pouvez même essayer de le charger.

Nous avons réglé la tension à environ 410 V, pour la décharger dans une bobine sans éclatement fort de l'établissement de contacts, vous devez utiliser un thyristor, qui fonctionne comme un interrupteur.

Et pour qu'elle se ferme, une petite tension d'un et demi volt sur l'électrode de commande suffit.

Malheureusement, il s'est avéré que le module boost a un point médian, ce qui ne permet pas de prendre des astuces de contrôle spéciales à partir de batteries déjà installées.

Par conséquent, nous prenons une pile de doigt.

Un petit bouton d'horloge sert de déclencheur de commutation de gros courants à travers le thyristor.

Ce serait fini, mais les deux thyristors ne pouvaient pas supporter une telle intimidation.

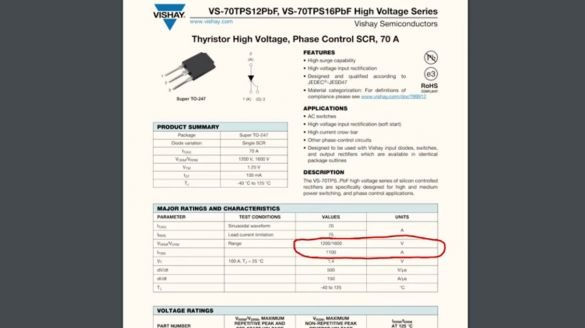

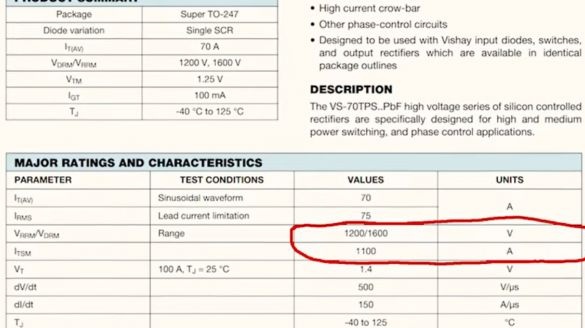

J'ai donc dû choisir un thyristor plus puissant, 70TPS12, il peut supporter 1200-1600V et 1100A en une impulsion.

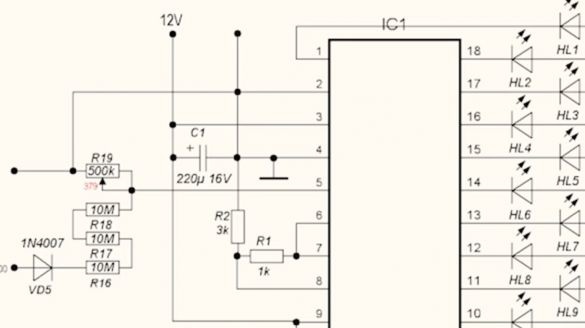

Puisque le projet a encore gelé pendant une semaine, nous allons acheter plus de détails afin de faire un indicateur de charge. Il peut fonctionner en deux modes, allumer une seule diode, la décaler ou tout allumer alternativement.

La deuxième option est plus belle.

Le schéma est assez simple, mais dans Ali, vous pouvez acheter un tel module prêt à l'emploi.

En ajoutant quelques résistances mégohms à l'entrée de l'indicateur, vous pouvez le connecter directement au condensateur.

Le nouveau thyristor, comme prévu, passe facilement de puissants courants.

La seule chose est qu'il ne se ferme pas, c'est-à-dire qu'avant la prise de vue, il est nécessaire de désactiver la charge afin que le condensateur puisse être complètement déchargé et que le thyristor revienne à son état d'origine.

Cela aurait pu être évité par un convertisseur avec un redresseur à demi-période unique.

Les tentatives de refaire le succès existant n'ont pas abouti.

Vous pouvez commencer à faire des balles. Ils doivent être magnétisés.

Vous pouvez prendre de si beaux clous de cheville, ils ont un diamètre de 5,9 mm.

Et le canon va parfaitement, il ne reste plus qu'à couper le chapeau et l'aiguiser un peu.

Le poids de la balle était de 7,8 g.

Malheureusement, il n'y a rien pour mesurer la vitesse maintenant.

Terminez l'assemblage en collant le corps et la bobine.

Vous pouvez le tester, ce jouet n'est pas mauvais pour les canettes en aluminium, il perce les cartons, et en général on sent la puissance.

Bien que beaucoup prétendent que les canons Gauss sont silencieux, elle applaudit un peu lorsqu'elle est tirée, même sans balle.

Lorsque de gros courants traversent le fil de la bobine, bien que cela se produise en une fraction de seconde, il se réchauffe et se dilate légèrement.

Si vous imprégnez la bobine d'époxy, vous pouvez vous débarrasser partiellement de cet effet.

Homemade vous a été présenté par Konstantin, atelier How-todo.