Récemment, Maxim Kozlov, l'auteur de la chaîne YouTube du même nom (Maxim Kozlov), a eu l'idée de mettre en action les blocs de journal qu'il avait préparés il y a quelques années à partir du noisetier local.

Il les a coupés d'un arbre tombé il y a quelques années, mais ensuite il n'a toujours pas raté les extrémités, et en un jour tous les blancs se sont fissurés. Et ils sont restés là pendant 2 ans, jusqu'à l'ère de l'époxy, pour laquelle les fissures ne sont pas du tout un obstacle. Eh bien, comme vous le comprenez, le maître a décidé de couper les mini-rondes de ces blancs et de tout remplir de résine. Ce n'est qu'avant que tout cela ait dû être poncé, afin de ne pas perdre la connexion des éléments du produit, car l'écorce ne disparaît pas immédiatement, donc à la fin elle disparaîtra et le produit peut s'effondrer. Pour ce faire, l'auteur a dû nettoyer manuellement chaque billette de l'écorce afin de ne pas perdre le diamètre utile et conserver la courbure naturelle du bois. Eh bien, cette texture est plus appropriée dans ce cas qu'une rainure propre.

Ensuite, l'auteur a également marché avec une brosse pour éliminer les fibres inutiles. Et après ces procédures, vous savez que maintenant rien ne se décollera et vous pouvez remplir en toute sécurité l'époxy.

À la base, l'auteur a décidé d'utiliser un morceau de MDF mince et a disposé des éléments en bois dessus, ayant légèrement surpassé leurs fissures dans le dessin.

Eh bien, le scellement était traditionnellement fait avec du ruban adhésif et du mastic silicone.

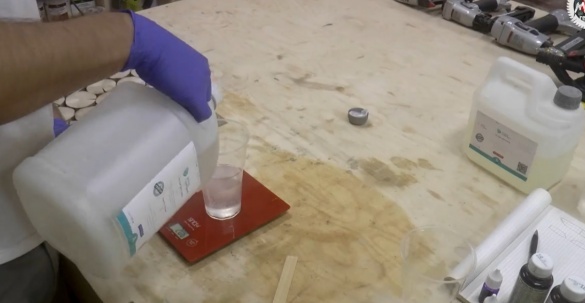

L'auteur utilise la résine Artline Crystal, qu'il utilise depuis un certain temps. Pour de telles tâches, il est très pratique et en raison de la vitesse de durcissement élevée, le produit peut être traité déjà en une journée. Mais cela crée une certaine limitation de l'épaisseur de la couche de remplissage, qui pour les grandes surfaces ne doit pas dépasser 1 cm. D'autre part, la résine peut être coulée en couches avec un intervalle de 12 heures et obtenir presque n'importe quelle épaisseur. En milieu de journée alloué au durcissement, alors que la réaction est toujours en cours, les couches sont partiellement mélangées, ce qui rend leurs limites invisibles.

Dans ce cas, lorsque notre produit est composé à 80% de bois, la surchauffe n'est pas possible et tout peut être rempli en 1 fois.En fait, c'est la seule nuance principale qui mérite toujours d'être rappelée.

Une fois que tout a durci, nous coupons l'excédent et installons le produit sur le tour à travers la plaque frontale.

C'est peut-être le support le plus fiable, ce qui vous permet de vous passer de la poupée mobile. Et presque immédiatement, dès que l'auteur a retiré la couche MDF, le résultat lui a plu.

La seule chose est que vous affûtez très soigneusement les extrémités d'un noisetier assez lâche pour ne pas déchirer les fibres. En général, un arbre qui est nouveau pour lui-même peut toujours être testé par diverses méthodes de retournement agressif, ce qui permet de comprendre comment il se comporte. Et il vaut mieux le faire au tout début, quand on enlève la "viande", pour ainsi dire. Eh bien, la résine se décolle presque pendant le pelage, l'avantage est peu profond, un maximum de quelques millimètres, mais cela doit également être pris en compte.

Encore une fois, avoir une écorce sur un arbre pourrait casser un gros morceau de résine avec lui. Je ne veux pas revenir sur le sujet douloureux du papier de verre bon marché, mais ici, comme on dit, "saignement de nez", vous devez utiliser quelque chose de plus ou moins approprié, car des sillons profonds sur un époxy gelé avec un abrasif bon marché qui les créera constamment vous-même, supprimez-les simplement échouera.

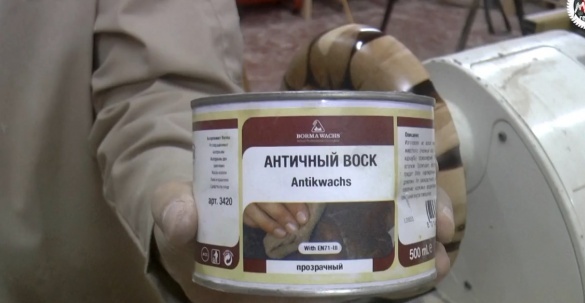

En revanche, si nous ne parlons pas de tournage de produits, mais disons pour certains avions, il est beaucoup plus facile d'utiliser la même résine au niveau de la ligne d'arrivée, qui peut être coulée en fine couche après deux ou trois cents grains. L'auteur atteint un maximum de 1000 unités, puis utilise de la pâte à polir.

Lors du meulage, qui se déroule traditionnellement à grande vitesse, dans le cas de l'époxy, vous devez vous assurer que le produit ne surchauffe pas, en particulier lors du polissage. Sinon, la couche supérieure deviendra simplement trouble et vous devrez à nouveau la moudre à nouveau.

Avant l'alésage intérieur, le maître a replié le couteau et a installé le produit sur la cartouche dans un rebord pré-coulant, ce qui dans le cas de la résine, devrait être fait un peu plus profond que d'habitude afin que les mâchoires de la cartouche n'égratignent pas son bord. Ici, bien sûr, nulle part sans contre-pointe. La résine est bien sûr assez douce et en tournant, je veux tout choisir en quelques passes, mais il ne faut pas se précipiter ici, pour ne pas perdre le produit.

Eh bien, à la fin, il reste à couper soigneusement le moignon, puis vous pouvez procéder au broyage.

Surtout pendant le broyage, n'oubliez jamais la protection respiratoire. La résine ingérée est très nocive et dangereuse pour la santé, donc ce problème doit être abordé à fond. Il est également agréable d'avoir une sorte de système de filtration et, après le travail, d'effectuer un nettoyage en profondeur. Mais il y a des avantages, par exemple, il est très pratique d'affûter la résine, car l'épaisseur du produit est constamment visible, cela est particulièrement important pour contrôler le rebord arrière, auquel l'auteur s'est approché une distance très dangereuse plusieurs fois.

En conséquence, nous avons obtenu un tel produit, ce qui montre clairement que vous pouvez remplir presque n'importe quel matériau, et dans la résine, il aura l'air tout à fait correct.

Et bien, c’est probablement tout. Merci de votre attention. A très bientôt!

Vidéo: