L'auteur de la chaîne YouTube TeraFox s'est fixé une tâche difficile, faire un four et pas seulement un four, mais pour qu'il n'ait pas une démolition et plus d'efficacité.

Le poids de ce tuyau est de 65 kg, l'épaisseur de la paroi est de 8 mm.

Il a été acheté sur la base du métal utilisé. Pour un marquage en douceur des extrémités, nous utilisons du papier en rouleau.

Ensuite, dessinez un marqueur avec une ligne le long de laquelle vous pouvez le couper en toute confiance avec un broyeur.

Le marquage de la deuxième ligne est beaucoup plus facile, car il y a quelque chose à pousser.

Vous pouvez maintenant commencer à couper. Une telle épaisseur de paroi pourrait être un problème pour le 125e broyeur, mais pour le 180e ce n'est pas un problème, le problème est résolu rapidement. Mais la brosse pour le métal sur un petit broyeur est-ce.

Pendant tous ces travaux, la brume rouge se tenait sur plusieurs mètres, sans lunettes et respirateur il n'y avait définitivement rien à faire. N'oubliez pas non plus l'intérieur du tuyau.

Il est toujours difficile de démarrer quelque chose de nouveau. L'essentiel est de comprendre la séquence, même si vous avez des dessins. Une fois toutes les étapes déterminées, nous procédons à la découpe du tube profilé. Ce sont 12 segments longs identiques et tout un tas de segments courts qui formeront la base des parois avant et arrière du four.

Nous soudons des segments courts entre eux. Ce point pourrait être contourné s'il y avait un profil plus large.

Les tuyaux principaux sont coupés en biais.

En outre, une question de technologie, nous soudons une paire d'hexagones. Les mêmes ébauches mentionnées précédemment sont placées au centre de chaque plan de l'hexagone et soudées. Quelques éléments sont prêts.

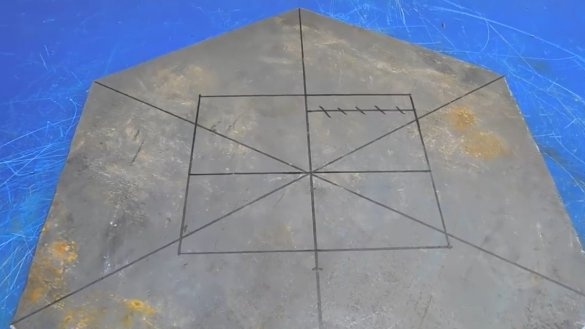

C'était l'une des tâches faciles au sens littéral du terme. Vous devez maintenant faire glisser le matériau plus fort. Ce morceau de feuille pèse plus de 35 kg.

L'auteur fait le poêle à partir de ce qui est disponible, donc s'il ne correspond pas à la taille, ça va, vous pouvez redessiner et souder au besoin. L'hexagone du "huit" est prêt.

Ensuite, marquage d'une paire de trous de différents diamètres. L'auteur les coupe au plasma.

Ensuite, nous attachons l'hexagone du tuyau à l'endroit, puis nous le soudons de l'intérieur. La paroi arrière du four est prête. À venir pour en faire plus et avant, mais un peu plus tard.

Sur la même plaque métallique, des plaques de 8 mm ont été achetées. Nous les soudons ensemble, faisons une cloison du four lui-même.

Nous exposons la cloison, elle est soudée, puis nous soudons à fond.

Après cela, vous pouvez déjà souder en cercle un tuyau avec la paroi arrière du four.La couture doit être sans fuite et sans exagération.

Vient ensuite le visage du poêle. Nous marquons et commençons à couper, puis nous soudons les éléments les uns aux autres.

Mais c'est loin d'être tout. Sur la paroi avant, il devrait également y avoir une porte, une poignée, un ventilateur, etc. Marquage simple sous la porte, juste au-dessus du trou pour l'injecteur.

Vous avez un énorme rectangle. Et c'est en fait l'injecteur lui-même:

Il est constitué d'un tuyau d'un demi-pouce à plusieurs trous, il sera situé au niveau de la cloison pour brûler les gaz de pyrolyse dans le four. C'est théoriquement, dans la pratique, nous verrons.

Nous avons découpé les trous pour le ventilateur au bas de la porte et soudé une charnière ordinaire, reliant la porte à l'extrémité avant du four.

Faisons une version classique du pêne dormant.

Ensuite, vous avez besoin de 5 segments d'un tuyau rond, dont 2 de plus petit diamètre. 4 d'entre eux serviront d'amortisseurs réglables, et un comme entrée d'air.

L'avant est prêt, soufflé avec un amortisseur soudé, l'injecteur est également en place. La crosse est soudée au tuyau avec une bonne couture solide.

L'arrière n'est pas non plus privé d'un souffleur, une solution non standard et il y a des raisons pour lesquelles il y aura encore des références.

Ensuite, nous avons coupé une feuille de métal de 2 mm d'épaisseur en segments. Selon le plan, il était initialement prévu d'utiliser une feuille de 1 mm, mais étant donné l'épaisseur du métal dans le four lui-même, l'auteur a considéré cela comme absurde.

Au centre de chacune des 5 feuilles, nous soudons la butée.

Dans certains, nous coupons des trous, et dans la 6e feuille, l'accent se compose de 2 parties. En général, tout est préparé, vous pouvez gainer la structure.

Nous fabriquerons les pieds à partir des restes du tuyau profilé, n'importe quelle hauteur peut être faite à votre guise. Le flux d'air est prévu sur le côté gauche, et 2 sorties avec cloisons sur la droite. Le genou sous la cheminée est également en place. En général, le soudage est presque terminé.

La vieille femme, qui avait travaillé pendant 4 ans, devait maintenant être démantelée.

Nous installons un nouveau four sur le lieu de travail. Et souder une cheminée avec une extrémité en saillie du tuyau dans la rue.

Il reste à peindre et à raccorder les conduits. Nous peignons avec une peinture résistante à la chaleur avec une température de travail jusqu'à 400 degrés en 2 couches. Voyons comment elle se montre au fil du temps.

Nous utilisons un pistolet diesel comme ventilateur, il a 2 modes de vitesse, ce sera assez. Une sortie d'air directement à l'atelier et la seconde à le garage derrière le mur.

L'auteur n'utilise pas de pistolet diesel depuis longtemps, car il n'est pas très rentable de chauffer un moteur diesel, mais il a constamment utilisé le ventilateur.

Et le dernier ajout est la poignée en bois sur le pêne dormant.

Le premier signet de bois de chauffage et regardez ce que la maison d'aujourd'hui est capable de faire.

Vue de l'extérieur:

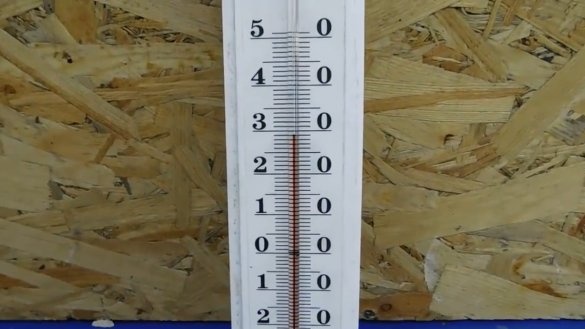

Dans l'atelier -6 sur la rue -12. Après que le bois a brûlé un peu, le maître a allumé le ventilateur pour souffler la pièce, a immédiatement soufflé de l'air bien chauffé, il serait encore plus correct de souffler de l'air très chaud. Pour une détermination plus précise de la température de sortie, nous prenons un vieux thermomètre du fumoir et le fixons sur l'ondulation.

La température a commencé à monter rapidement, mais il était clair que ce n'était pas la limite. Alors, pourquoi sur le mur du fond a soufflé? Lorsque le bois de chauffage brûle à l'avant du four, plus près de la paroi arrière, il peut rester non brûlé, car il n'y a tout simplement pas accès à l'oxygène. En fermant le volet avant et en ouvrant l'arrière, l'oxygène circulera à travers toute la chambre de combustion, éliminant ainsi la combustion du bois de chauffage à l'arrière de la chambre de combustion.

Le thermomètre, quant à lui, montrait déjà plus de 85 degrés, et la température dans la pièce atteignait 21 degrés.

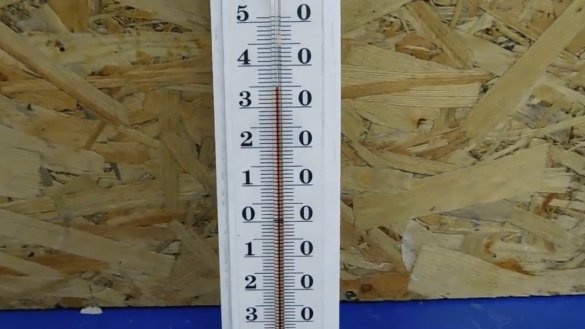

Cela ne ferait pas de mal de voir à quelle vitesse le garage se réchauffe. La température à ce moment est de 3 degrés. Ouvrez le volet du garage et fermez l'atelier. Vous pouvez bien sûr et simultanément chauffer 2 pièces, mais cela prendra plus de temps. Pendant que le garage chauffe avec une machine froide, la température dans l'atelier est stable.Une heure plus tard, le garage était déjà à 15 degrés, sans voiture, il aurait probablement été plus chaud. Mais c'est déjà une température assez confortable pour un séjour.

L'atelier est devenu encore plus chaud, basculant l'obturateur vers l'atelier, le thermomètre a finalement montré plus de 95 degrés à la sortie. Les mêmes indicateurs ont été fournis approximativement par un four à moteur diesel.

Et sur le thermomètre, il était déjà +29.

Et après 2 heures, la température dans la pièce a atteint 35 degrés. La température de l'air de travail à la sortie était supérieure à 90 degrés.

Sur ce point, tous les tests peuvent être considérés comme réussis. Merci de votre attention. A très bientôt!

Vidéo: