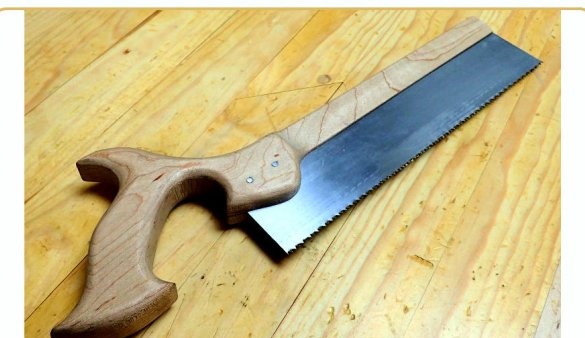

Dans cet article, John, l'auteur de la chaîne YouTube "John Heisz - I Build It" vous expliquera comment il a fabriqué une scie de menuiserie très inhabituelle.

Matériaux

- Bois dur

- Toile d'une vieille scie

- Une paire de boulons M8

- Imprégnation du bois

- Résine époxy à deux composants.

Des outils utilisé par l'auteur.

- Scie à ruban

- Scie à onglet

- Fraiseuse

- Perceuse

- Forets Forstner

- Scie à métaux

- Fichier, fichier

- Rectifieuse

- Scie circulaire

- bulgare

- Pinces, burin

- Papier de verre

- Étau.

Processus de fabrication.

L'auteur a emprunté un modèle de poignée de scie sur Internet, voir. Cependant, John a apporté quelques modifications. Se débarrasser de certains, de son point de vue, d'éléments superflus (fantaisies fantaisistes). Il a également renforcé le haut de la poignée.

Il sélectionne un matériau bois adapté au manche. Dans l'inventaire du maître, il y a beaucoup de planches de 3/4 de pouce d'épaisseur et de bonne largeur, mais pour en couper la poignée de scie, l'épaisseur de la planche doit être un pouce de plus. Il n'est pas conseillé de coller deux éléments en bois: cela peut affecter la résistance de la poignée. Enfin, la bonne planche a été trouvée - elle est assez épaisse et d'environ 4 pouces de large. Le maître le coupe à la longueur souhaitée à l'aide d'une scie à onglets.

Et puis sur une scie circulaire en plusieurs passes, il coupe à une épaisseur d'un peu plus d'un pouce.

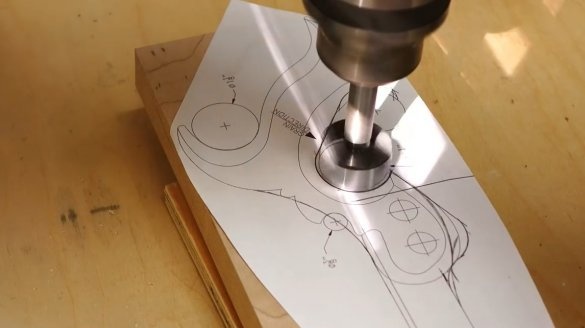

Maintenant, il applique le modèle fini sur la planche à découper, essayant d'aligner uniformément l'arrière de la future scie. En même temps, il positionne délibérément la planche de façon à ce que les fibres de bois passent sur toute la longueur le long du dos de la scie.

Ensuite, le maître applique une règle et étend la ligne de gabarit sur la pièce, car la longueur du papier n'était pas suffisante pour dessiner une scie en taille réelle.

Deux grands trous se sont avérés être de 1 et 1/4 pouces, et le plus petit - 1 pouce. L'auteur les a forés à l'aide de forets Forstner.

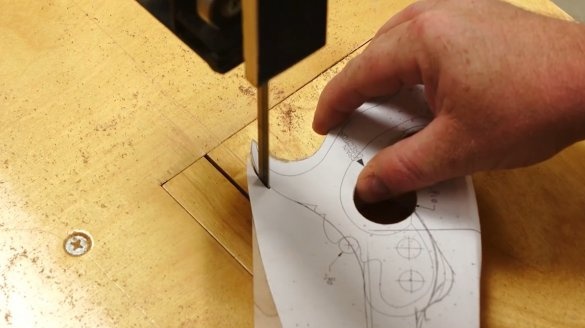

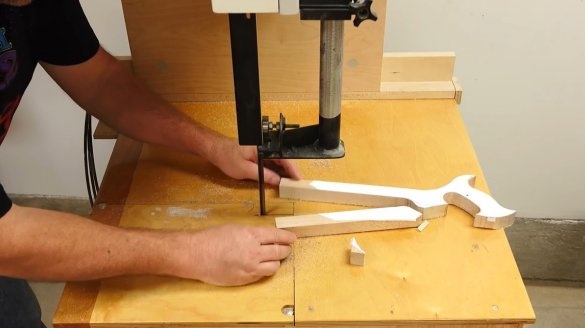

Une fois les trous percés, vous pouvez commencer à découper la forme de la poignée de la scie à ruban, en essayant de vous rapprocher le plus possible de la ligne.

Cependant, tous les éléments du formulaire ne peuvent pas être coupés sur une scie à ruban. Et l'auteur se déplace à nouveau vers la perceuse et perce deux trous pour les boulons qui doivent passer à travers pour fixer la lame de scie dans la poignée.

La prochaine opération que le maître fait est de réduire l'épaisseur de la barre / arrière de la scie à 3/8 de pouce. L'artisan laisse du matériel à la fin pour le soutenir pendant le sciage, car le reste du matériau doit être retiré. Donc, l'arrière de 5/16 pouces se profile progressivement. Ensuite, l'artisan enlève l'excédent de matériau en largeur. Et ici, l'arrière de la scie acquiert l'épaisseur souhaitée.

Maintenant, l'auteur porte la pièce à usiner et lisse les bords de la poignée. Ceci est la première approche.

Vient ensuite la rectifieuse. Voici le coulis final de tous les virages. Et après cela, il retourne à nouveau au routeur et passe à nouveau tous les arrondis.

Une fois le travail principal pour donner à la poignée la forme souhaitée terminé, l'auteur essaie de tenir l'outil dans sa main pour évaluer la commodité de la prise.

Puis, avec un burin de 3/4 de pouce, il enlève le matériau en excès à la fin et sécurise la poignée avec des pinces sur l'établi. D'en bas, il pose un bloc de support de la même épaisseur que le matériau lui-même, qu'il a retiré.

De plus, avec un burin de 3/4 de pouce, il essaie de lisser la surface autant que possible, en utilisant l'outil comme un grattoir. en même temps, il tient le burin légèrement incliné pour qu'il ne tombe pas dans les rainures laissées par la scie. Ainsi, il essaie de retirer la plupart des matières lors de la transition de la poignée vers l'arrière.

Après avoir terminé le moulage sur le segment de transition, l'auteur enlève le matériau restant sur la rectifieuse. Cependant, ici, vous pouvez également utiliser un fichier aux bords arrondis. Ou une tige enveloppée dans du papier de verre. Et ainsi le maître écrasera les bords et les filets jusqu'à ce qu'il les apporte à la perfection.

Devant vous est une vieille scie à main. L'auteur va utiliser sa lame. Certes, il y a un certain défaut, un cran. Mais John est sûr qu'il en aura assez de ce qui est, sans défauts. La première chose que le maître va faire est de limer un peu les dents de scie afin qu'elles affleurent la surface de la lame. Cela est nécessaire pour que les rainures sur les dents ne déchirent pas le papier de verre lorsque John commence à enlever la rouille de la toile.

Maintenant, à l'aide d'une meuleuse, il coupera la lame de scie à la taille souhaitée.

La lame doit être complètement nettoyée de la rouille. Cela se fait avec des méthodes assez agressives - du papier de verre au centième grain et un nettoyant en aérosol comme lubrifiant

Maintenant que la couche principale de rouille a été enlevée, l'auteur passe au papier à grain plus fin et travaille avec lui jusqu'à ce qu'il soit complètement satisfait de son apparence.

Une fois la lame complètement nettoyée, John la coupe à sa taille finale.

Puis, très soigneusement et progressivement, la rainure commence à couper à travers le centre du dos et la poignée de la future scie. Selon ses calculs, un contreplaqué d'un demi-pouce du bouleau de la Baltique a juste la bonne épaisseur pour supporter la lame. Et ici, une précision et une précision extrêmes sont importantes jusqu'à ce que le maître atteigne le point où il est temps de retirer le produit de luminaires.

Ensuite, l'auteur serre la lame dans un étau et complète la fente. Maintenant, la lame ne glisse tout simplement pas sur le côté. L'auteur a tenté de plonger la lame dans le dos, ayant dépassé un peu plus de la moitié de sa profondeur afin de lui fournir un maximum de support.

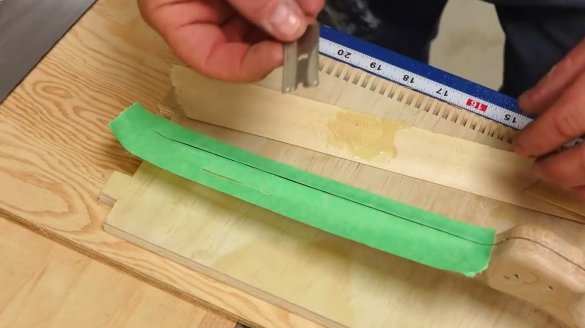

De plus, l'auteur colle quelques bandes de ruban adhésif sur la lame afin qu'elle ne glisse pas d'avant en arrière pendant qu'il commence à marquer les trous qui devront être percés dans la lame pour sa fixation finale.

Comme il n'est jamais prévu de retirer la lame, le maître ne voit aucune raison de ne pas la mettre sur la colle. Il enveloppe le bord du dos avec du ruban adhésif, le coupe au centre et verse un peu d'époxy dans la fente.

Il insère ensuite la toile dans le dos et resserre les boulons. Ce sont les vis de fixation M8, qu'il y visse, après les avoir préalablement lubrifiées à l'époxy.

Après avoir attendu un certain temps jusqu'à ce que la résine durcisse, le maître déplie les dents sur la lame.

Ensuite, il coupe les boulons affleurants, traite le fichier, puis avec du papier de verre.

Après tout, l'auteur termine l'affûtage de la lame et la scie est prête à l'emploi!

John met quelques couches de polyuréthane sur la poignée pour la rendre plus lisse et protégée de l'humidité provenant de la main. Certains lecteurs sont intéressés par la durée de ce projet. Réponse: l'auteur a commencé à 8 heures du matin et a terminé le processus à 18 heures 30 du soir, une partie du temps a été consacrée à la polymérisation de la résine.

Quelques coupes d'essai de la face d'extrémité de la planche sous la pointe en queue d'aronde.

Merci à John pour la master class détaillée!

Bonne humeur et bonne chance dans vos projets!