Dans cet article, l'auteur de la chaîne YouTube "Gökmen ALTUNTAŞ" vous expliquera comment réaliser un support à ressort pour un tournevis. Il vous permettra de percer des trous à angle droit idéal dans les pièces.

Soit dit en passant, ce produit fait maison ne nécessite pas de machines complexes pour sa fabrication.

Matériaux

- Contreplaqué de 18 mm d'épaisseur

- Roulements linéaires lm 10 UU

- Roulement 6001 zz

- blocs de bois

- Tube en acier d'une épaisseur de paroi de 1 et d'un diamètre extérieur de 12 mm

- Mandrin sans clé 2-13 mm

- Adaptateur de mandrin SDS plus

- Ressorts

- Résine époxy bi-composant

- Colle PVA.

Des outils utilisé par l'auteur.

- Tournevis

- Ponceuse orbitale

- Scie à onglet

- Pinces, couteau de bureau

- Forage sur bois de 11 mm de diamètre

- Marteau de menuisier

- Couronnes pour bois 19 mm 29 mm

- Règle, carré, tournevis cruciforme.

Processus de fabrication.

Donc, la première chose que je propose d'aller à la toute fin de l'article - toutes les tailles de détails futurs y sont indiquées. Et l'auteur commence déjà à couper des blancs pour un guide spécial.

Colle deux planches à découper et serre avec des pinces.

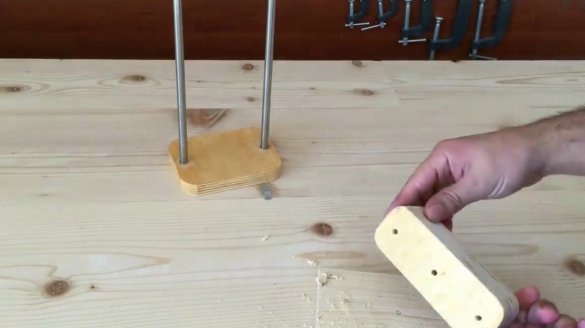

À l'aide d'une perceuse d'un diamètre de 11 mm, perce deux trous borgnes dans la base. Il l'a fabriqué à partir de contreplaqué de 18 mm d'épaisseur.

Voici la base, encore une fois - les trous ne sont pas traversés.

Maintenant, en utilisant un carré miniature, il vérifie les angles du résultat luminaires.

Mélange les composants de la résine époxy et la remplit dans les ouvertures.

Maintenant, en utilisant un appareil nouvellement fabriqué, insère des barres d'acier. Il est très important de les placer à angle droit par rapport à la base. Les fixe avec des pinces.

La résine époxy polymérisée, vous pouvez maintenant retirer l'appareil et enlever l'excès de colle avec un couteau de bureau ordinaire.

Le maître arrondit les coins de base à l'aide d'une ponceuse orbitale.

Le collage de la partie mobile n'est pas représenté, il est constitué de deux couches de contreplaqué d'une épaisseur totale de 36 mm. Il traite également ses coins.

Ce sont deux détails importants obtenus.

En utilisant le même appareil, des trous de guidage dans la partie mobile sont percés à angle droit.

Maintenant, à l'aide d'une couronne de 19 mm sur bois, il perce deux trous latéraux pour les bagues coulissantes.

Des trous borgnes au centre sont percés des deux côtés par une couronne de 29 mm, ils sont conçus pour les roulements.

L'excédent de matériau devra être prélevé avec un tournevis, en essayant de ne pas casser la couche entre eux.

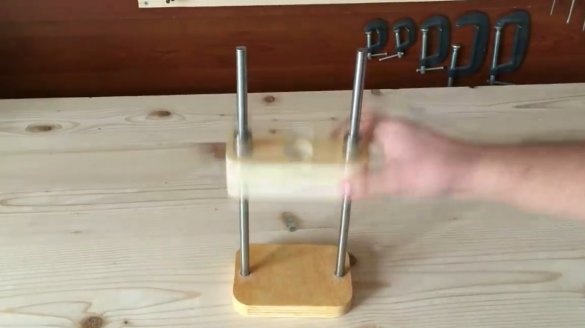

Il mélange la résine époxy, installe la partie mobile sur les supports de guidage.

Lubrifie les bagues coulissantes autour du périmètre, insère la première paire en place.

Avec précaution, afin que la colle ne pénètre pas sur les parties intérieures des bagues, installe une deuxième paire.

Le tube en acier correspond parfaitement au diamètre intérieur de l'adaptateur SDS pour la cartouche.

Serre les lèvres de la cartouche, visse l'adaptateur et le fixe avec un boulon. Attentivement - le fil est inversé.

Lubrifier la tige de l'adaptateur avec de l'époxy, place un tube en acier dessus. L'excès de colle s'enlève avec des chiffons.

La partie mobile glisse parfaitement le long des guides, l'alignement est observé.

Dans la cartouche, le capitaine a serré un morceau de tuyau et a mis l'extrémité arrière du roulement.

La partie extérieure est lubrifiée avec de la résine époxy, collée dans la rainure inférieure de la partie mobile.

Il en va de même avec le roulement supérieur, en l'enfonçant dans la rainure.

Un point important est de vérifier l'angle droit par rapport à la base. Le tube s'est avéré être un peu court, j'ai dû serrer la cartouche et la pousser un peu. Puis, à l'aide d'un carré, le capitaine a vérifié l'angle de tous les côtés.

C'est tout, le tube d'accord n'est plus nécessaire.

Et le long principal peut être coupé à la profondeur du mandrin de tournevis en longueur.

Vous pouvez maintenant installer les ressorts sur les rails et les rondelles par-dessus.

La partie principale du mécanisme est prête, la cartouche atteint la base.

Traitement obligatoire - imprégnation à l'huile et à la cire de tous les éléments structuraux en bois.

Il y avait une touche finale - installer des bouchons en plastique sur le dessus des rails.

Un mandrin de tournevis se fixe sur le dessus de la buse.

Installe une couronne dans la cartouche inférieure.

En utilisant le point comme doublure, vous pouvez maintenant percer un trou dans la base.

Tout, la buse est prête à fonctionner!

Définit la perceuse et fait un trou d'essai dans la planche.

Après avoir inséré une barre du diamètre approprié, il vérifie la géométrie - tout est parfait.

Vous pouvez percer plusieurs trous, utilisez simplement les doublures, afin de ne pas gâcher la table.

Eh bien, du moins pour forer, par dessus la base.

La chose la plus importante qui reste est les dessins pour ceux qui souhaitent répéter.

Merci à l'auteur pour une idée très intéressante!

Bonne chance à tous, bonne humeur et outils obéissants!