Étant donné luminaire facilite le travail avec de petites pièces, en particulier lors du soudage, quand il est nécessaire de fixer les composants immobiles, et aussi ils doivent être augmentés et mis en évidence. Il y a des supports prêts à l'emploi dans les magasins, mais j'ai décidé de le faire moi-même pour mes besoins, mes tailles et avec les matériaux disponibles. Lors de la fabrication, j'ai dû acheter deux pinces crocodiles dans un magasin d'électroménager, une loupe avec rétro-éclairage LED, une bande métallique, une bûche ronde d'un diamètre de 3 mm à 10 mm, et une crêpe ou carré de 100x100 mm de diamètre ou 100 mm de diamètre. Et c'est parti ...

Nous fabriquons d'abord la base, elle doit être massive afin de résister à toute la structure dans une position stable excluant les mouvements sur la surface de la table. Je l'ai fait à partir d'un cercle d'un diamètre de 100 mm et d'une épaisseur de 12 mm. J'ai percé et coupé deux trous avec un filetage de 5 mm, je les ai placés plus près du bord, car tous les détails seront d'un côté.

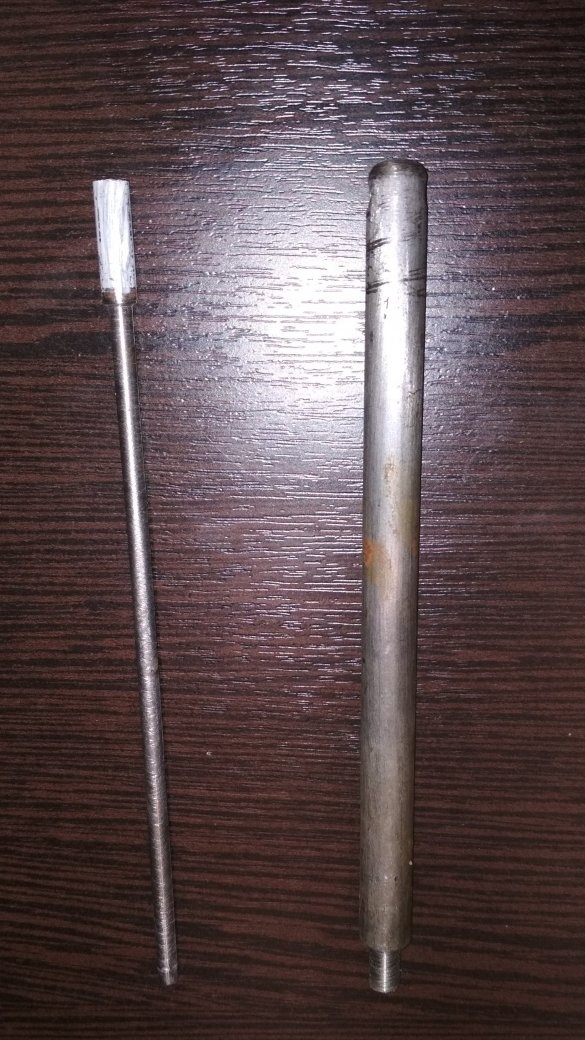

Puis il a tourné un support, une bûche ronde d'un diamètre de 10 mm et d'une hauteur d'environ 150 mm et une barre d'un diamètre de 4 mm.,

Vissé le support dans la base, voilà à quoi ça ressemble.

Puis, à partir d'une plaque métallique, j'ai découpé des pièces de 40x10x10,5 mm

J'y ai percé trois trous d'un diamètre de 5 mm, un au centre et deux à l'arrière du bord de 5 mm. Ce seront des plaques de pression pour les «joints», il faut en faire deux pour chaque joint. La quantité peut être faite avec une marge afin que plus tard, pendant le fonctionnement, des composants puissent être ajoutés.

Puis il a commencé à fabriquer des pièces pour les joints de manning, certaines d'un diamètre de 8 mm.,

d'autres en bois rond 14 mm.

Des trous ont été percés à travers eux, en petits avec un diamètre de 4 mm., En grands percés avec un diamètre de 10 mm., Sous le stand. Toutes ces pièces se terminent par une tête sphérique, d'un diamètre d'environ 8 mm. D'un autre côté. un trou a été percé le long de l'axe de rotation et un filetage M4 a été coupé.

La loupe doit également être modifiée pour correspondre à vos objectifs, à savoir la fabriquer avec une monture. Pour ce faire, nous avons percé un trou de 2,5 mm dans le coin du boîtier, seulement avant de le démonter et j'ai regardé pour voir s'il y avait des fils qui pouvaient aller à la LED et en m'assurant que je forais un trou.

J'ai également fait une pièce d'électrode de 3 mm, à partir de laquelle j'ai enlevé le revêtement et nettoyé la peau avec du sable, le support, aplati une extrémité et également percé un trou de 2,5 mm. En combinant ces détails, j'ai obtenu une loupe avec des lumières sur le support de montage.

Pour fixer les pièces mobiles, j'ai voulu utiliser des vis M4 ordinaires, mais j'ai décidé d'affûter les vis de fixation moletées afin de ne pas avoir de tournevis sous la main, mais de les réajuster rapidement avec mes mains.

Dans le même but, des écrous à oreilles M5 ont été achetés, qui resserrent les plaques ensemble et fixent ainsi la position de la pointe sphérique du joint.

Maintenant, nous prenons et collectons les joints et installons les crocodiles sur deux d'entre eux et les mettons sur la colle pour que les crocodiles ne tournent pas et ne tombent pas.

Nous commençons à collecter tout cela sur la plate-forme de base, sur la crémaillère, nous fixons l'un des joints, à la deuxième extrémité de ce joint, nous fixons le siège des suspensions.

Sur la barre de suspension, nous avons mis deux joints avec des clips de crocodile.

Sur le support, nous portons également un autre joint avec un support pour une loupe.

Maintenant, le rack a déjà acquis sa forme de travail; plusieurs autres articulations avec des poignées supplémentaires ou tout autre équipement auxiliaire peuvent être fixées dessus.

Un manchon avec un trou et une pince a été vissé dans le deuxième trou de la base pour installer le support en spirale pour le fer à souder, mais n'a pas été installé car le fer à souder a renversé toute la structure (un fer à souder de 40 watts est très lourd pour cela). Le fer à souder est placé sur son support.

Par exemple, j'ai fixé une petite planche avec un capteur, elle tient bien, tout est bien mis en évidence, c'est très visible à la loupe, surtout dans la partie où l'augmentation est avec un facteur d'augmentation important.

Si vous avez manqué quelque chose, vous pouvez le regarder dans la vidéo, tout y est expliqué par étapes.

Bonnes idées et opportunités pour leur donner vie.