Cet amplificateur à tube est conçu et construit à partir de zéro. C'est un projet très long, et il a fallu beaucoup de temps et de patience à l'auteur de ce projet. Analysons tous les avantages et les inconvénients de cette fait maison avec l'auteur.

IMPORTANT! Cet appareil a une tension mortelle à l'intérieur. Si vous ne connaissez pas les hautes tensions et électronique, alors il n'est pas conseillé de répéter cette fabrication maison. Sinon, vous le faites à vos risques et périls! Il n'est pas recommandé de plonger dans l'appareil avec des lampes électroniques lorsqu'il est allumé!

Première étape: l'idée elle-même

Plusieurs vieilles lampes ont été retrouvées dans une boîte dans la maison des grands-parents. Il a été décidé de faire un amplificateur basse fréquence basé sur eux. Les autres semi-conducteurs de ce produit artisanal n'ont pas été utilisés en principe. J'ai dû mener une étude pour savoir comment fonctionnaient ces amplificateurs à lampes.

Deuxième étape: circuit et composants

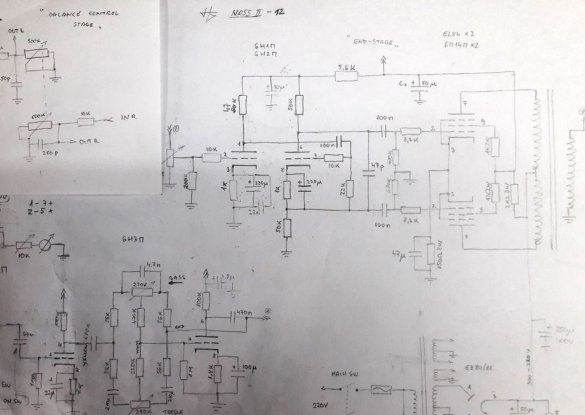

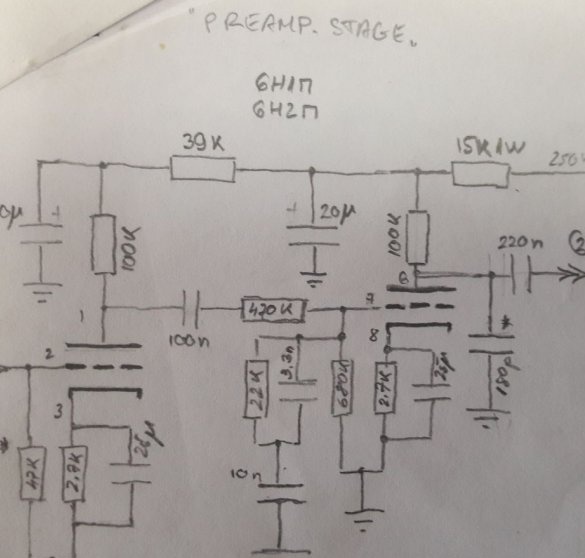

La conception du circuit a probablement été la partie la plus difficile de ce projet. Tout d'abord, une liste des tubes disponibles a été rédigée, puis, sur la base de ceux-ci, un schéma de principe du projet a été tracé. Un amplificateur stéréo push-pull avec commandes de tonalité, entrées phono et aux et certains VU-mètres ont été conçus. Des lampes EL84 c étaient nécessaires, et pour d'autres étapes, il a été décidé d'utiliser de simples triodes doubles. Les lampes se sont rapidement épuisées et ont dû en commander de nouvelles.

Puis vint le moment d'une autre difficulté: un transformateur de sortie. Un transformateur bon marché n'était pas facile à trouver. Mais après une petite recherche, à la fin, le transformateur a été trouvé sur un babillard populaire. Le transformateur est désigné comme NASS II-12 dans le schéma. "NASS" signifie "Pas un seul semi-conducteur", II signifie push-pull et a un total de 12 jambes.

Troisième étape: premier test

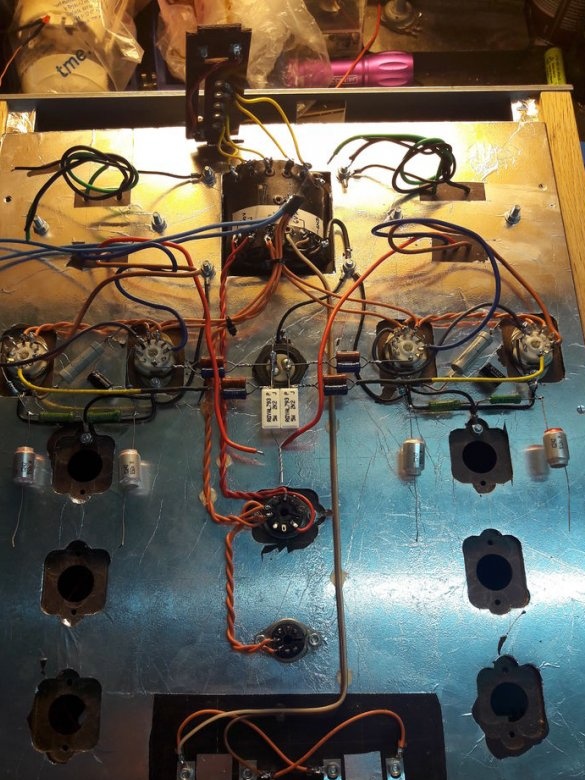

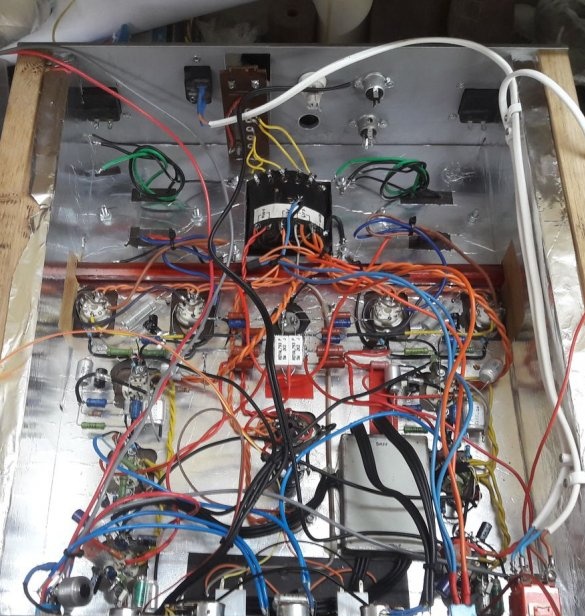

Le chaos sur le tableau ci-dessus est l'assemblage de composants dans l'air.

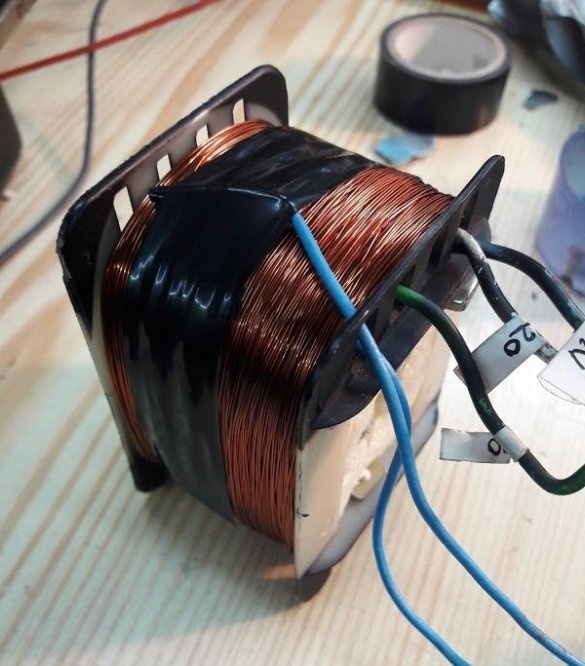

Deux transformateurs de puissance conventionnels sont utilisés ici en série comme transformateur de sortie, juste pour vérifier si tout fonctionne. Tout semblait être en ordre, et maintenant il est temps de trouver un transformateur de puissance. Un vieux transformateur était en stock et l'auteur a tenté d'enrouler le transformateur lui-même. Cependant, après avoir démonté, rembobiné et testé, j'ai dû abandonner l'idée ... Par conséquent, un transformateur a été pris de l'ancienne radio, pensant que tout serait en ordre. Mais ce n'est pas le cas. Mais plus à ce sujet plus tard.

Quatrième étape: logement du produit

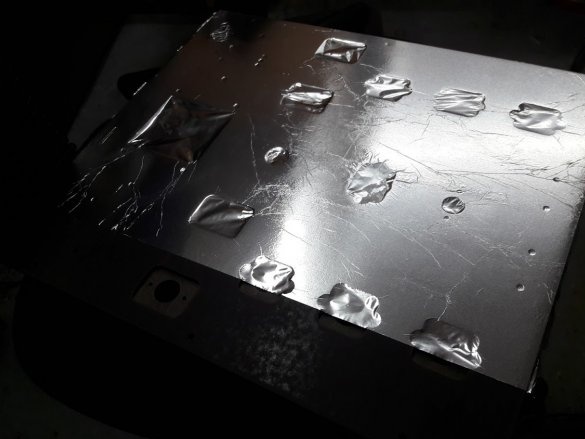

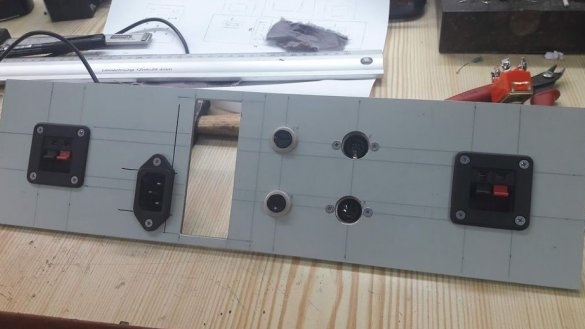

Le matériau de l'affaire devait être en aluminium. Plaque avant, supérieure et arrière en aluminium brossé. Fabriqué à la main en bois massif. Malheureusement, l'auteur a dû abandonner le capot supérieur en aluminium car les ressources étaient limitées. L'avant et l'arrière étaient faits d'un matériau à trois couches (deux feuilles d'aluminium et un plastique entre eux). Le capot supérieur nécessitait un matériau solide et durable, car il devait résister à la chaleur générée par les lampes et au poids du transformateur principal. Par conséquent, la décision était en faveur du PCB. Ce matériau a une couleur brunâtre, il est relativement durable et facile à travailler.

Important! Il est nécessaire de protéger électriquement l'ensemble du boîtier et de le connecter à la terre en un seul point afin d'éviter les boucles de masse. Dans ce cas, de la colle aérosol et un mince radiateur en aluminium ont été utilisés.

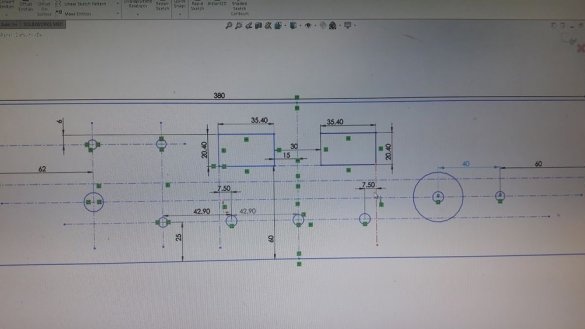

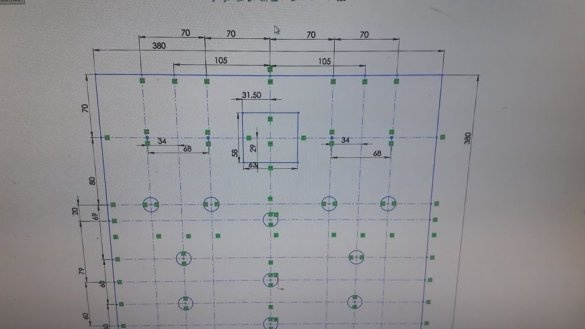

Les panneaux avant et arrière ont été conçus dans SolidWorks pour voir à quoi ressemble l'amplificateur. Après cela, une perceuse a été utilisée pour faire les trous nécessaires pour les connecteurs, les fusibles, les interrupteurs, les potentiomètres et les débitmètres. Du papier de verre fin est utilisé pour une bonne finition de surface. Après cela, une feuille de transfert pour l'impression d'étiquettes a été utilisée, qui a été recouverte d'une couche de revêtement brillant et transparent pour empêcher les lettres de s'effacer avec le temps.

Tout d'abord, le panneau supérieur a été installé pour un atterrissage d'essai, puis les trous nécessaires ont été forés.

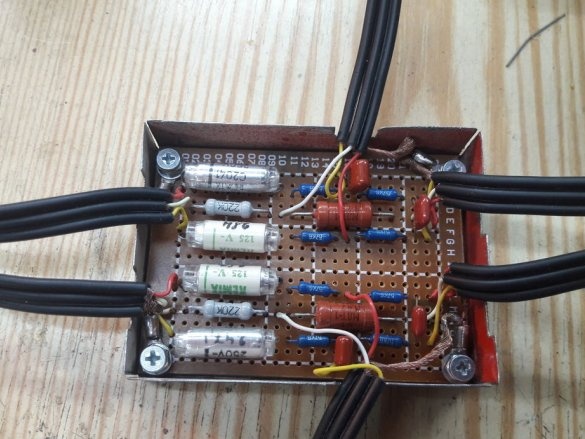

Cinquième étape: câblage de l'amplificateur

Afin que le panneau supérieur puisse résister aux transformateurs, la structure a été renforcée de tôle. Après cela, le câblage a commencé. Il s'agit de la procédure la plus longue. Tout d'abord, les boulons sont fixés aux transformateurs et aux tuyaux, puis les composants nécessaires sont soudés. Le module de contrôle de tonalité avait besoin d'un blindage supplémentaire car il captait le bruit de l'environnement. Par conséquent, il a été installé dans une boîte métallique.

Étape six: Assemblage final, problèmes et spécifications

Ainsi, tout a été collecté. Après le test, il s'est avéré que le transformateur de puissance principal avait des problèmes avec un courant très élevé, il faisait très chaud. Après environ 30 minutes, il a atteint des températures supérieures à 90 ° C. C'était au-dessus de sa température de travail optimale. Même après avoir installé un petit ventilateur à l'intérieur du boîtier, cela n'a pas fonctionné pour abaisser la température. Par conséquent, j'ai dû installer un autre transformateur 6,3 V à l'intérieur du boîtier. Cela a résolu le problème de chaleur du transformateur principal.

Un autre problème était le niveau de bruit très élevé. Cela est probablement dû à des boucles de terre qui ont été accidentellement laissées dans le circuit.

Par conséquent, la modernisation inévitable de cet amplificateur.

Au final, malgré les petits défauts de cet ampli, selon l'auteur, ça sonne bien!

Cet amplificateur peut fournir une valeur RMS de 15 watts par canal sans distorsion notable. Il consomme environ 10 à 15 watts du réseau au ralenti et environ 100 watts lorsqu'il fonctionne à pleine puissance, transformateurs.