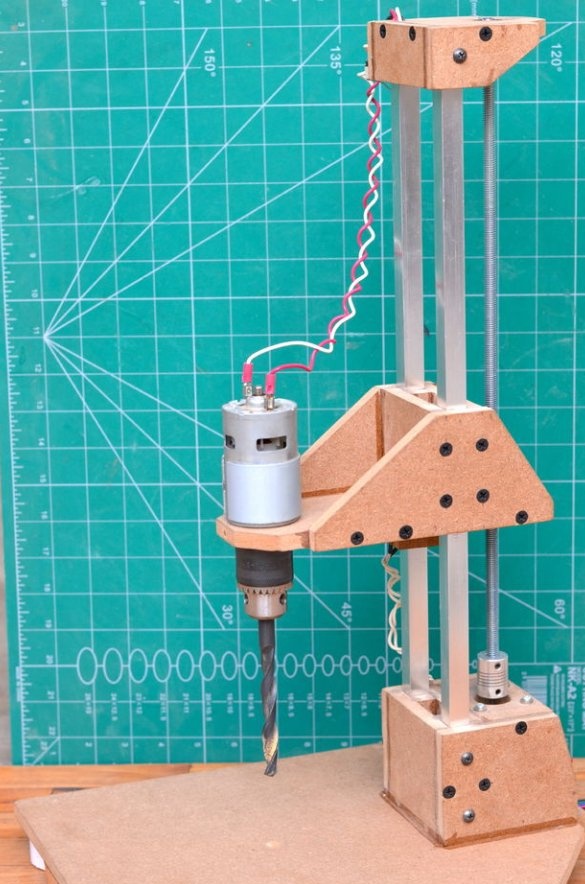

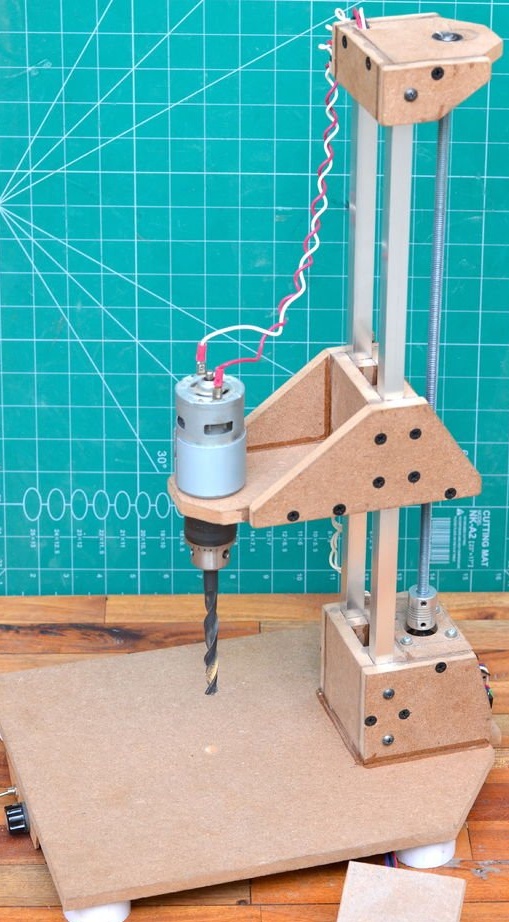

Ce guide vous aidera à fabriquer une perceuse semi-automatique suffisamment petite pour tenir sur une table et fabriquée à partir de pièces ordinaires.

L'idée de créer une perceuse semi-automatique est née lorsque l'auteur a dû percer un trou droit presque jusqu'au bout dans des planches de bois dur. Cela nécessitait une perceuse. Il était nécessaire de tenir la pièce à deux mains, en s'assurant que le trou passait au bon endroit. Par conséquent, la machine doit être contrôlée par une pédale.

Étape 1: Matériaux et outils

Liste des matériaux pour ce projet:

Feuille de MDF de 10 mm d'épaisseur

Tuyau carré en aluminium de 12 mm

Vis à bois

Super colle

Moteur à courant continu, 775 tr / min

Moteur pas à pas Nema 17

Goujon et écrou de 8 mm

Connexion du moteur pas à pas

Roulement

Mandrin de perçage

Fils et interrupteur

Pilote de moteur pas à pas A4988

Pilote, circuit et composants de moteur PCB

Tuyau en PVC.

Outils recommandés pour ce projet:

Scie circulaire

Perceuse à main

Perceuses

Outils de soudure

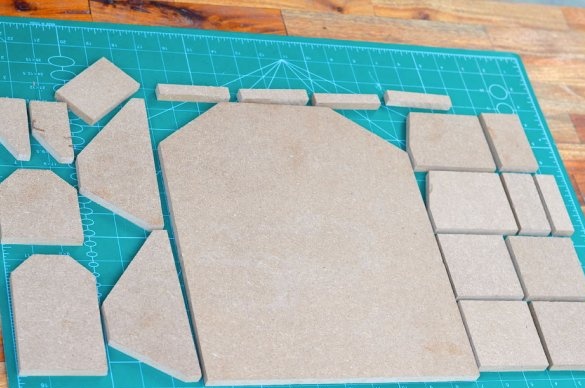

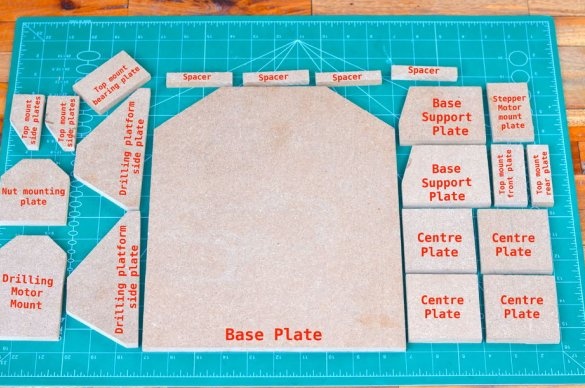

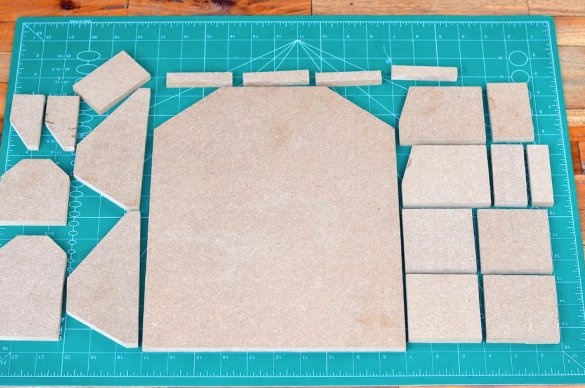

Étape 2: Découpe de pièces pour la structure

La conception de la perceuse est entièrement réalisée en feuille de MDF de 10 mm d'épaisseur, ce qui en fait un matériau pratique pour le travail et assez bon pour les petits travaux.

Un tas d'outils ont été utilisés pour couper avec précision toutes les pièces, y compris une scie à onglet, une scie circulaire et une scie circulaire à table.

Les dimensions et le nombre de pièces sont indiqués ci-dessous:

Plaque de base: 30 cm * 25 cm (avec découpe d'angle) (1 pièce)

Tuyau en PVC d'un diamètre de 25 mm: longueur 19 mm (4 pièces)

Entretoises: 70 mm * 12,5 mm (4 pièces)

Plaques centrales: 70 mm * 70 mm (4 pièces)

Plaques de base de base: 70 mm * 90 mm (avec coupe d'angle) (2 pièces)

Plaque de montage du moteur pas à pas: 70 mm * 45 mm (1 pièce)

Plaque latérale de la plate-forme de forage: 70 mm * 15 mm (avec coupe d'angle) (2 pièces)

Support de moteur de forage: 70 mm * 110 mm (avec coupe d'angle) (1 pièce)

Plaque de montage d'écrou: 70 mm * 42 mm (1 pièce)

Plaque de base sur le dessus: 70 mm * 75 mm (avec découpe d'angle) (1 pièce)

Panneaux latéraux supérieurs: 65 mm * 33 mm (avec découpe d'angle) (2 pièces)

Plaque de montage supérieure: 70 * 33 mm (1 pièce)

Panneau arrière à montage supérieur: 70 mm * 23 mm (1 pièce)

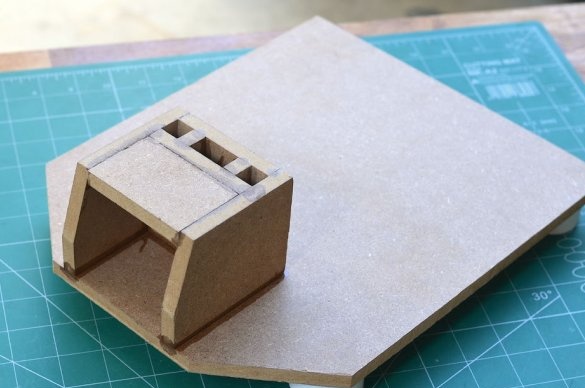

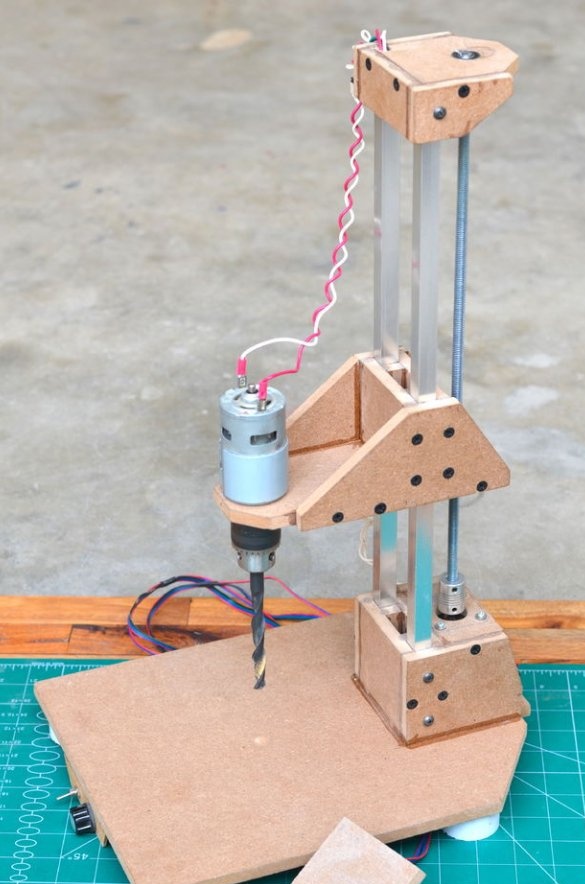

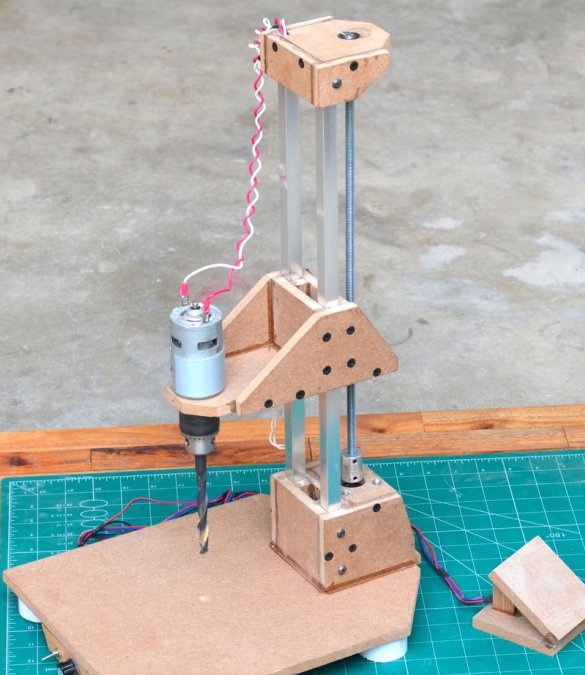

Étape 3: création d'une plaque de base

La plaque de base doit être au-dessus du lieu de travail, de sorte que quatre morceaux de tuyau en PVC d'un diamètre de 25 mm et d'une longueur de 19 mm ont été collés en tant que pieds.

De plus, toutes les pièces ont été collées ensemble pour former un support de base qui maintiendrait les rails coulissants et la perceuse. Lors du collage des entretoises, assurez-vous de placer des rails en aluminium entre eux pour assurer un bon ajustement.

Ensuite, le support est collé sur la plaque de base. Ce support servira également de support pour le moteur pas à pas, qui entraînera la perceuse.

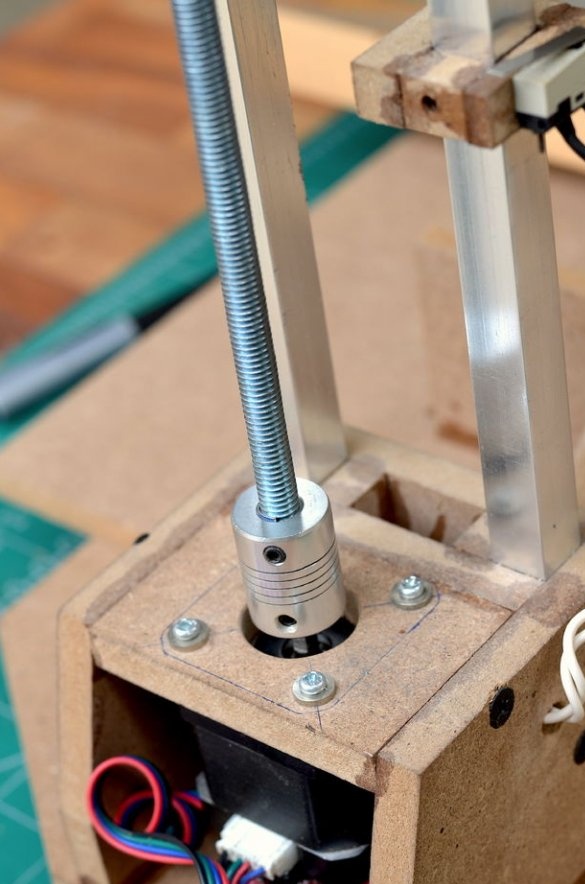

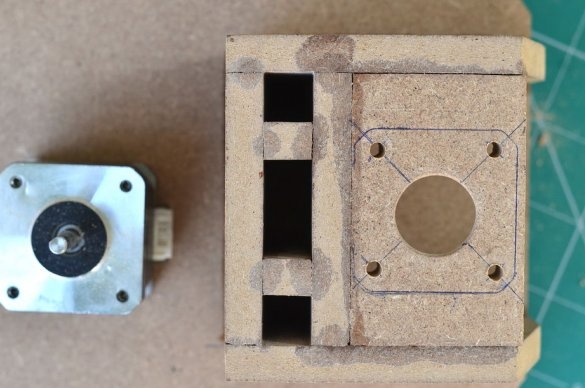

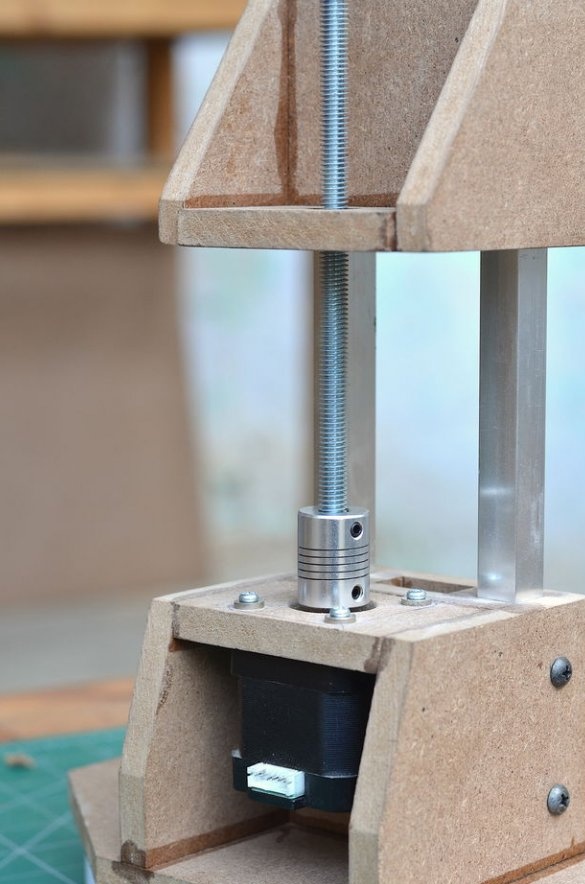

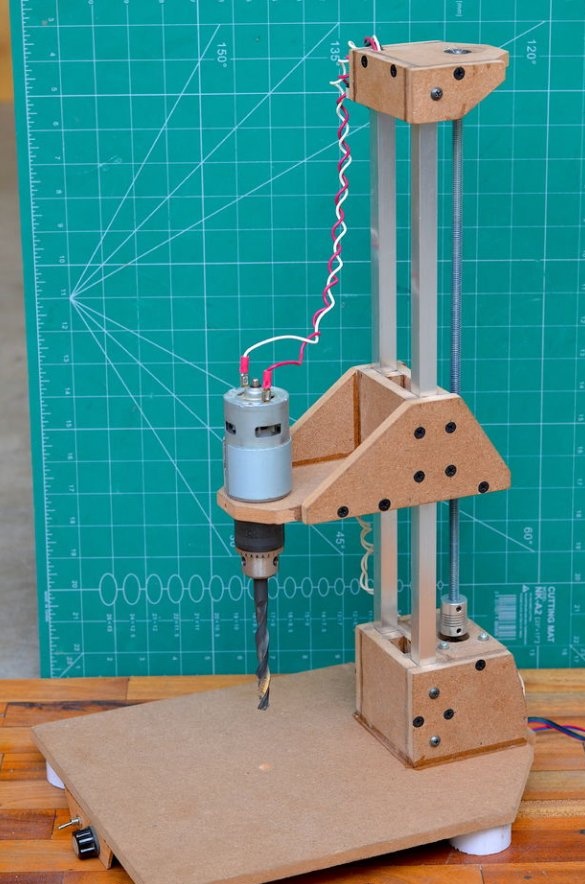

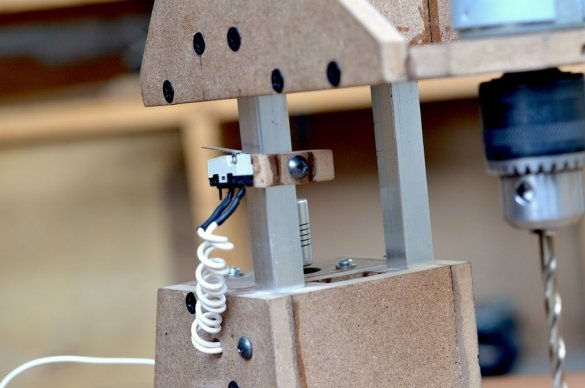

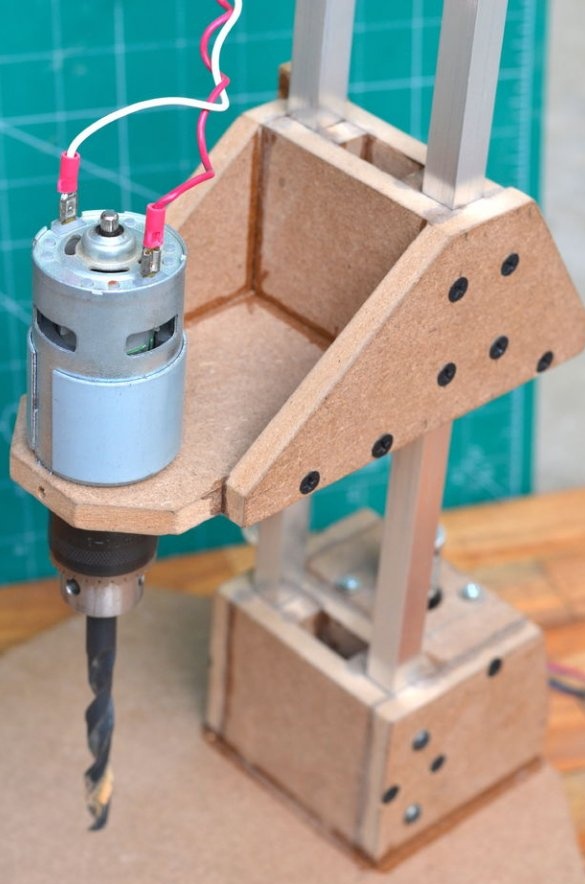

Étape 4: Montage du moteur pas à pas et des guides

Pour le mouvement exact de la perceuse, nous utiliserons le moteur pas à pas Nema 17. La raison pour laquelle le moteur DC n'est pas utilisé est que pour obtenir le couple nécessaire, vous devrez ajouter une boîte de vitesses.

Le moteur est monté sur le support de base avec quatre vis. Ensuite, des guides en aluminium sont ajoutés. Quelques vis sur les parois latérales ont été utilisées pour leur fixation.

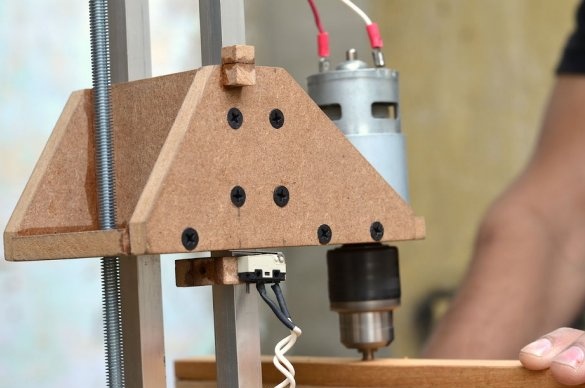

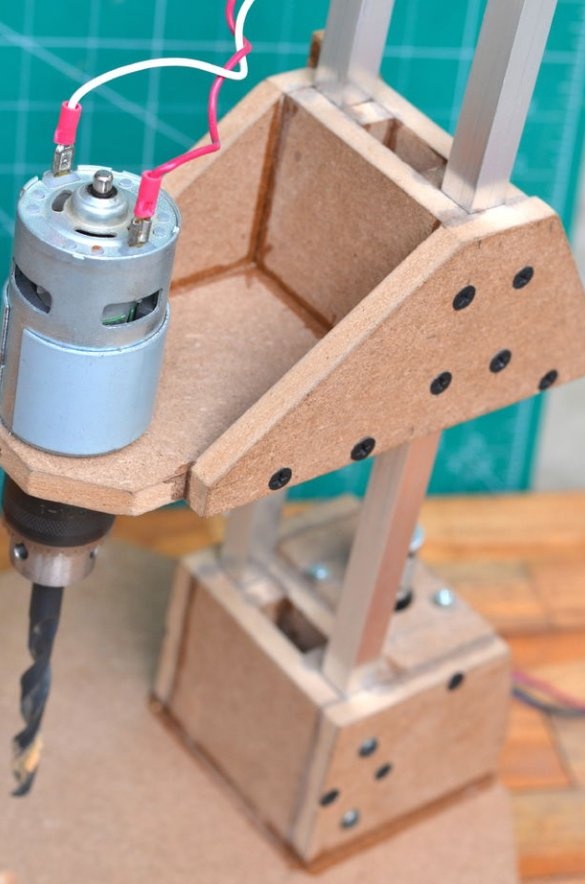

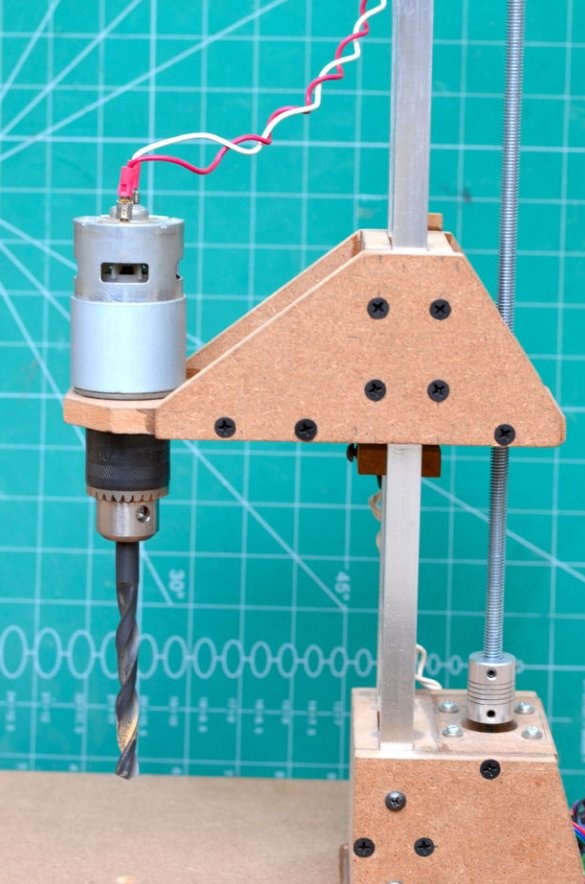

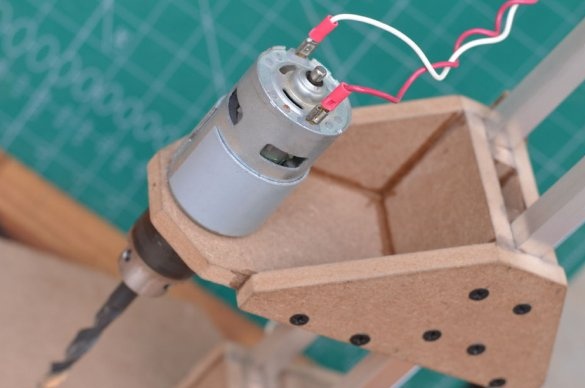

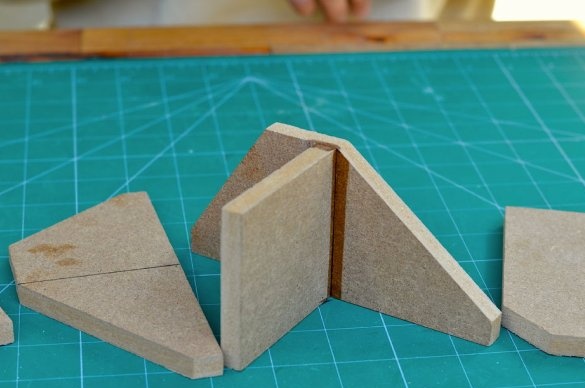

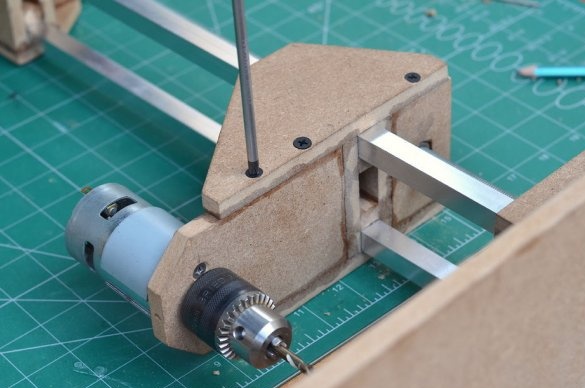

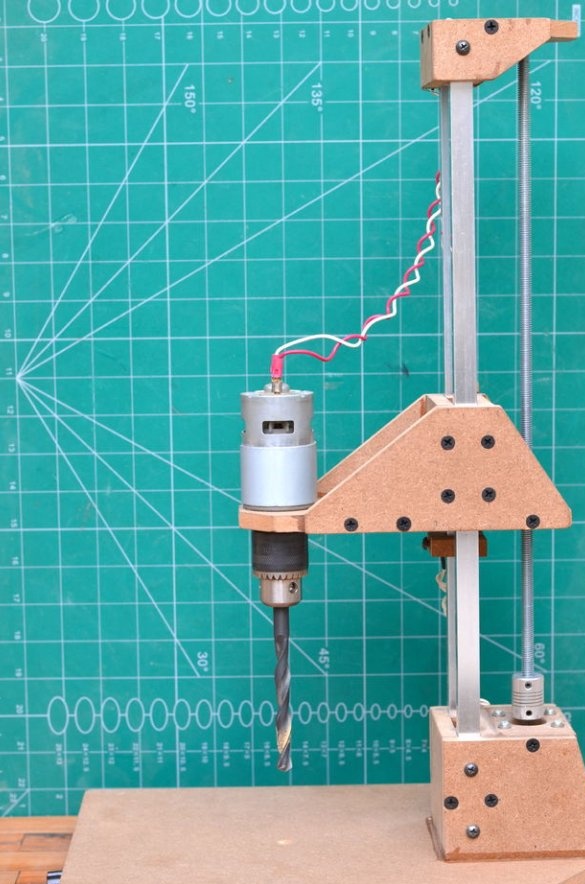

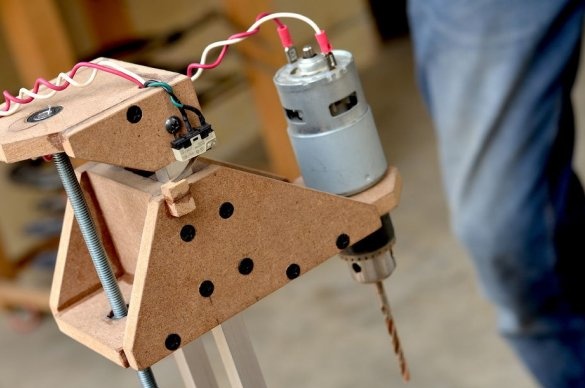

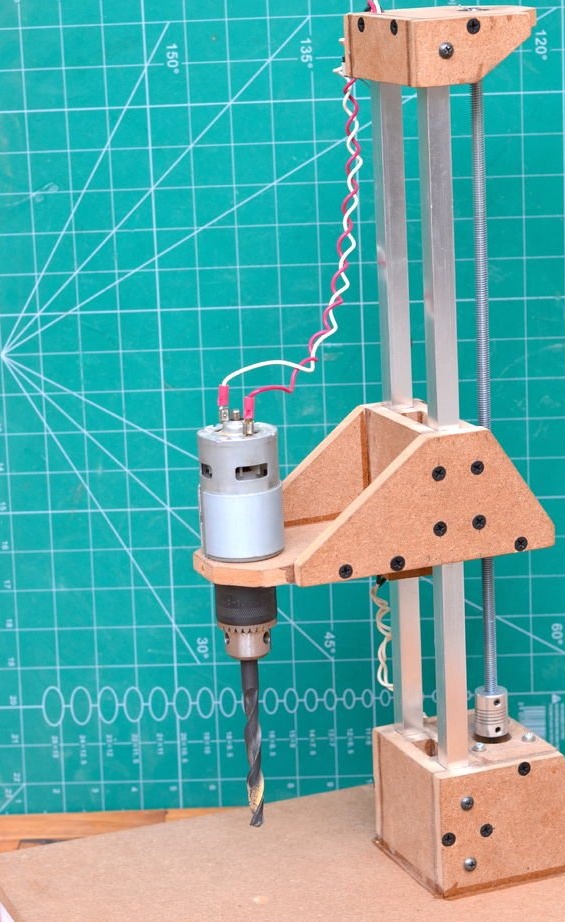

Étape 5: créer une plateforme de forage

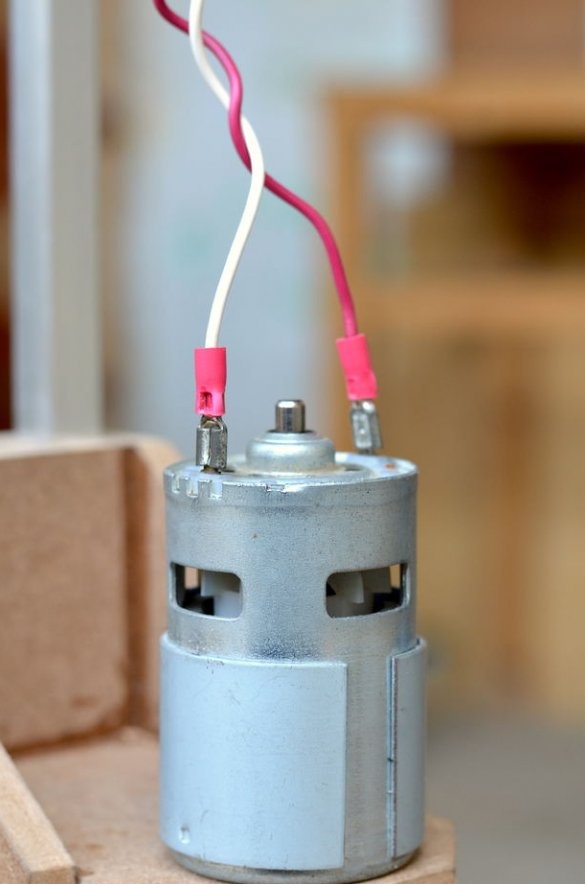

La plate-forme de forage est réalisée de la même manière que la base de support. Un moteur sera installé sur le côté de la plateforme. Le moteur que nous allons utiliser est un moteur à courant continu à une vitesse de 775 tr / min. Puisqu'il est bon marché, il est préférable d'utiliser la version à engrenages pour obtenir un couple légèrement plus élevé, ce qui améliorera considérablement la puissance de forage de cet outil.

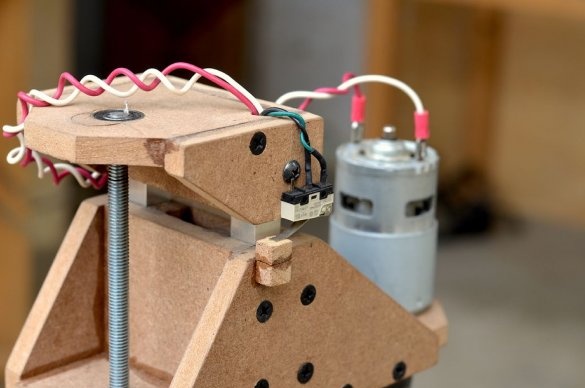

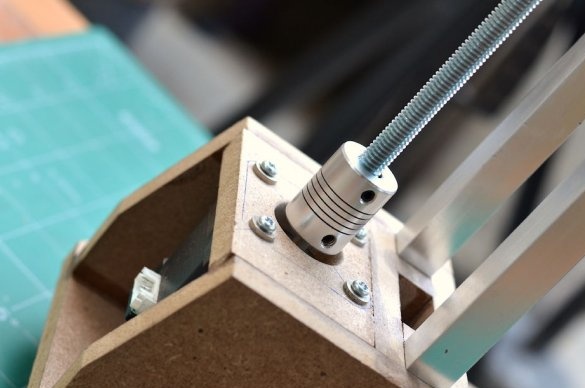

Puisque toutes les pièces sont collées ensemble, le moteur et l'écrou sont installés de l'autre côté, ce qui aidera à contrôler la plate-forme à l'aide d'une tige filetée. Assurez-vous que l'écrou est sur le même axe que l'arbre du moteur, afin que le mouvement de coulissement de la plate-forme soit aussi fluide que possible.

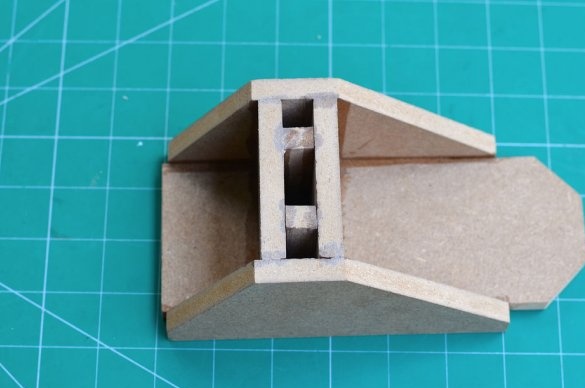

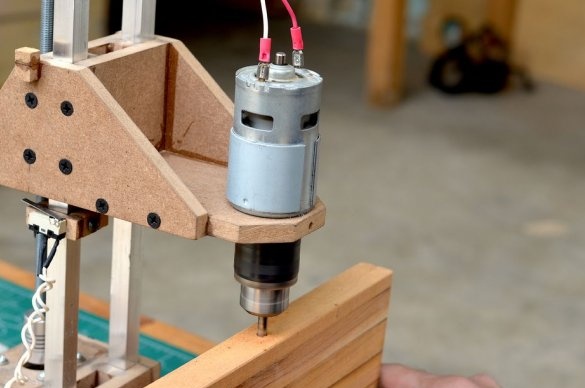

Étape 6: Installer le mandrin de perçage et la vis d'entraînement

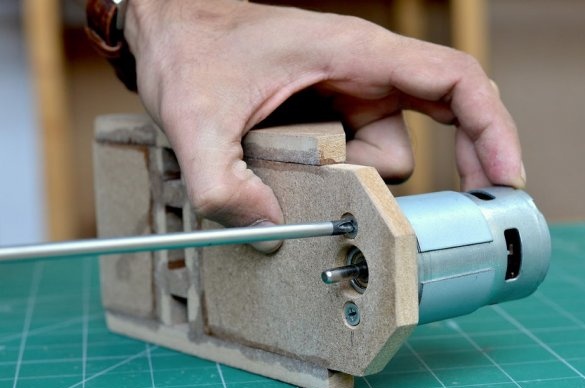

Un mandrin de forage a ensuite été fixé au moteur. Ce mandrin de perçage spécial a un trou de montage de 5 mm pour pouvoir être facilement monté sur le moteur à 775 tr / min.

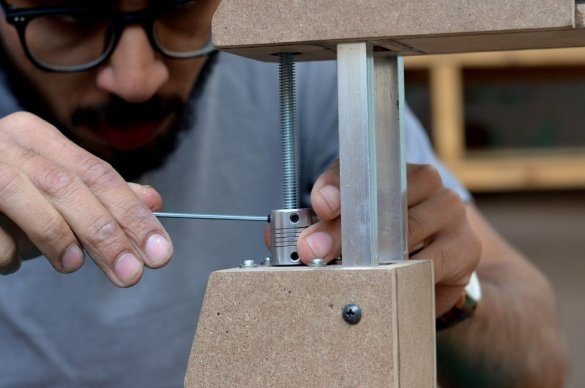

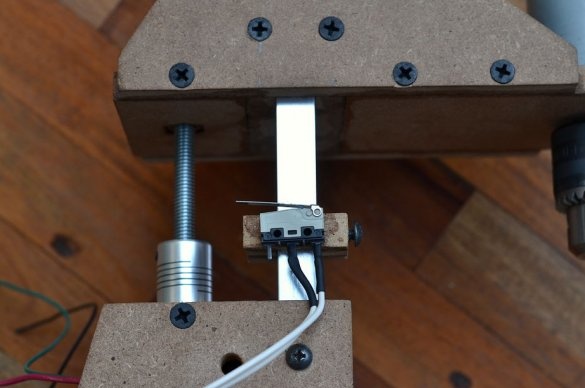

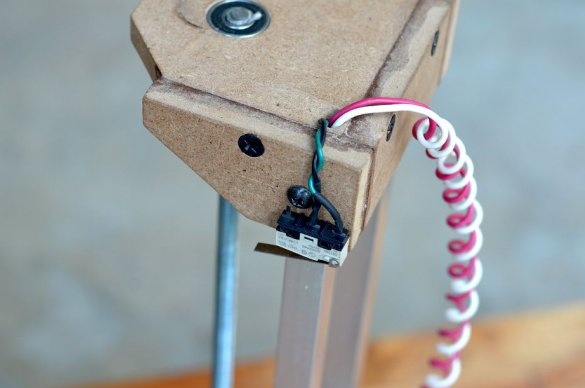

Ensuite, la vis d'entraînement est fixée à l'arbre du moteur pas à pas à l'aide d'un adaptateur en aluminium. La tige filetée a un diamètre de 8 mm et passe à travers un écrou installé à l'intérieur de la plate-forme coulissante. Lorsque le moteur pas à pas tourne, la plate-forme coulissante monte et descend en fonction du sens de rotation.

Étape 7: Plate-forme supérieure

La dernière partie de la conception est l'assemblage supérieur, qui maintiendra la distance entre les rails et la vis grâce à un roulement à billes fixé au support. Après avoir collé toutes les pièces ensemble, le cadre supérieur a été installé à l'aide de plusieurs vis.

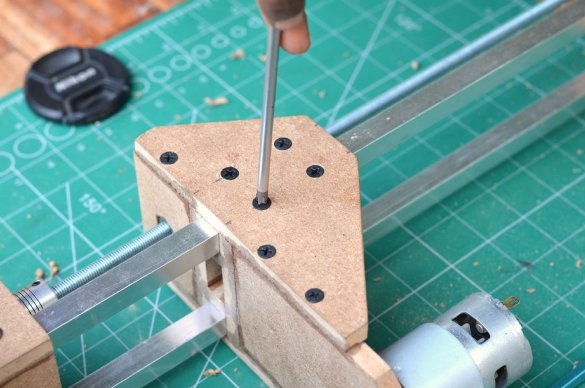

Étape 8: Renforcer la conception

Pour renforcer toute la structure, des vis autotaraudeuses sur chaque joint ont été utilisées pour s'assurer que toute la structure était suffisamment solide pour faire ce à quoi elle était destinée.

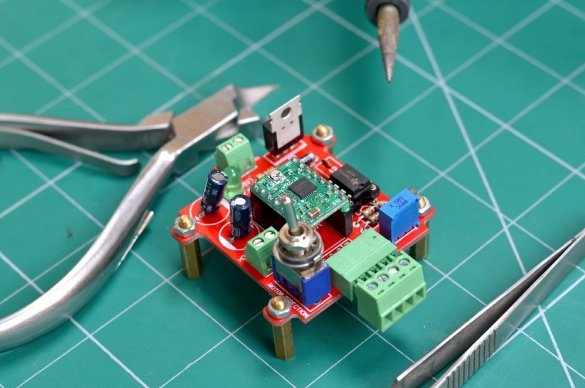

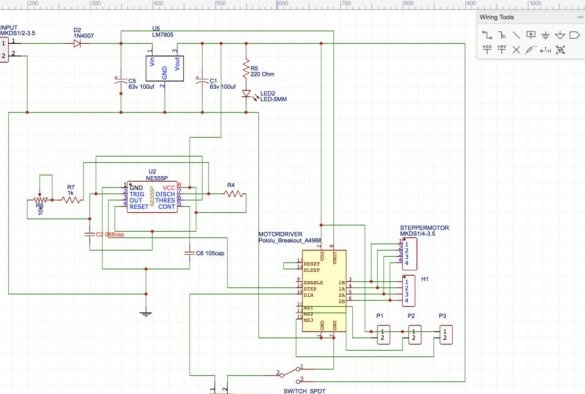

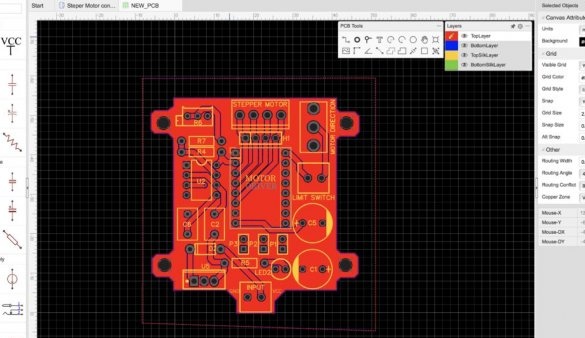

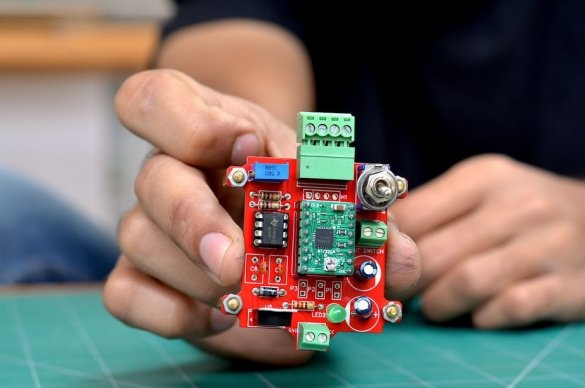

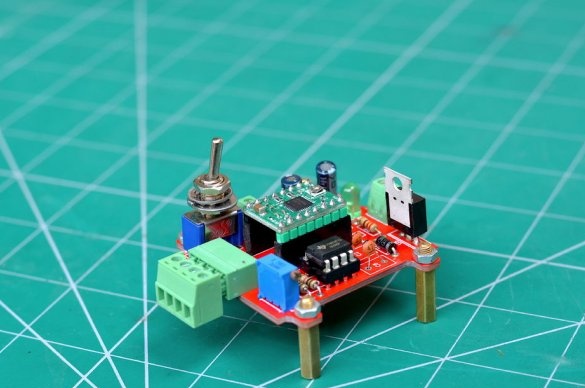

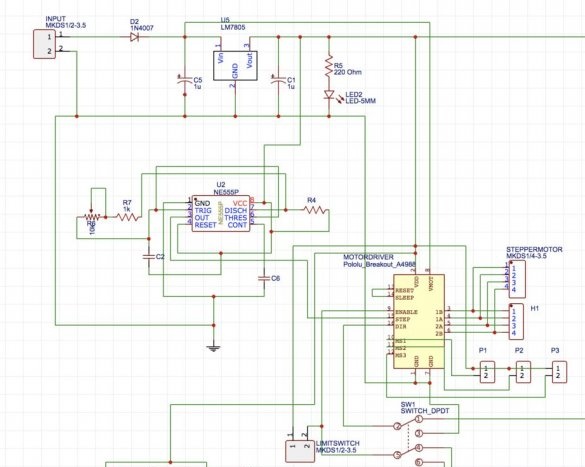

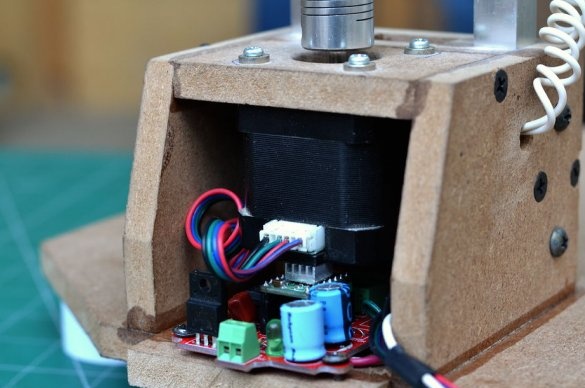

Étape 9: pilote de moteur pas à pas

Pour contrôler un moteur pas à pas et contrôler la vitesse de rotation, nous avons besoin d'un contrôleur. Ces fonctions seront exécutées par la puce 555 avec une minuterie. Ce pilote est intégré à la carte de circuit imprimé.

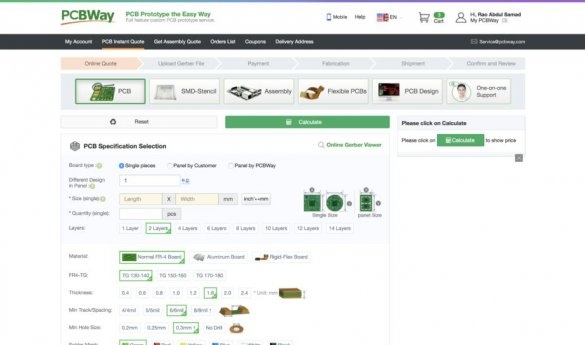

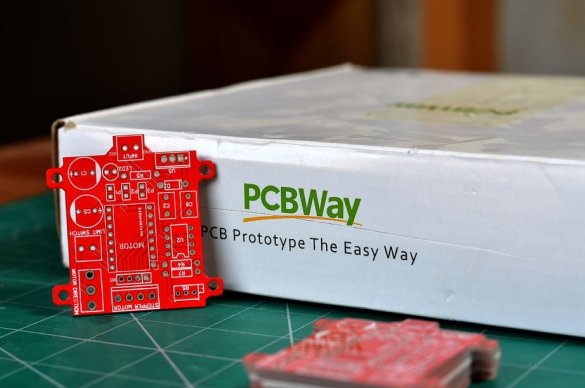

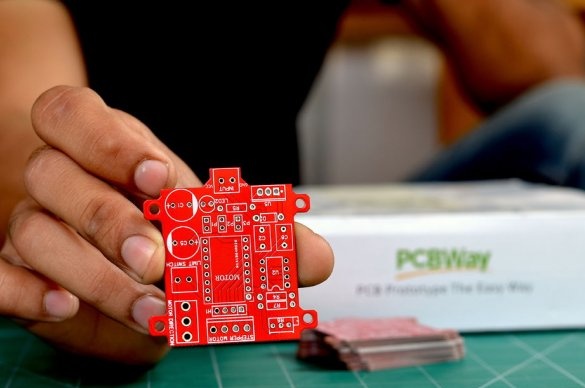

Ensuite, les fichiers Gerber ont été téléchargés sur le site Web PCBWAY, où une commande pour une carte de circuit imprimé spécialisée a été faite.

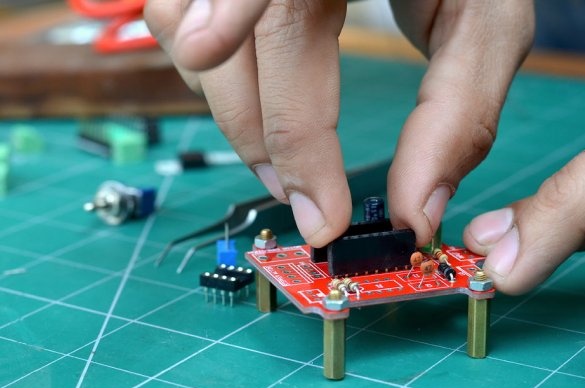

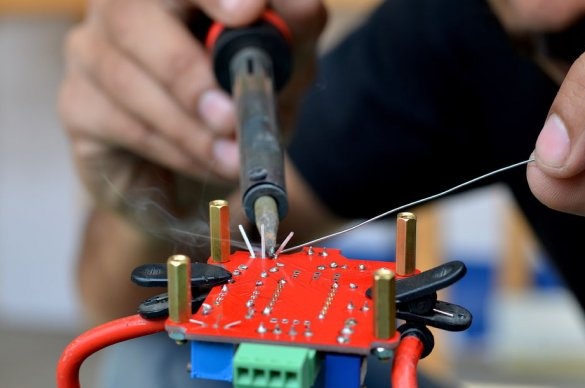

Après avoir récupéré tous les composants, ils ont été placés sur la carte. Ensuite, les composants ont été soudés et la minuterie 555, ainsi que les cartes de pilote A4988, ont été insérées en place. Ensuite, le contrôleur a été testé.

Étape 10: Assembler

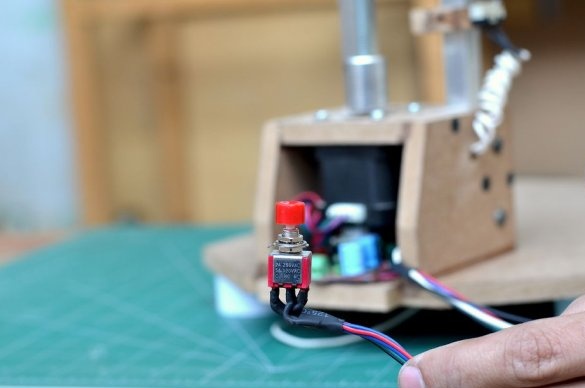

Vous avez d'abord besoin d'un interrupteur pour allumer et éteindre le moteur de forage.

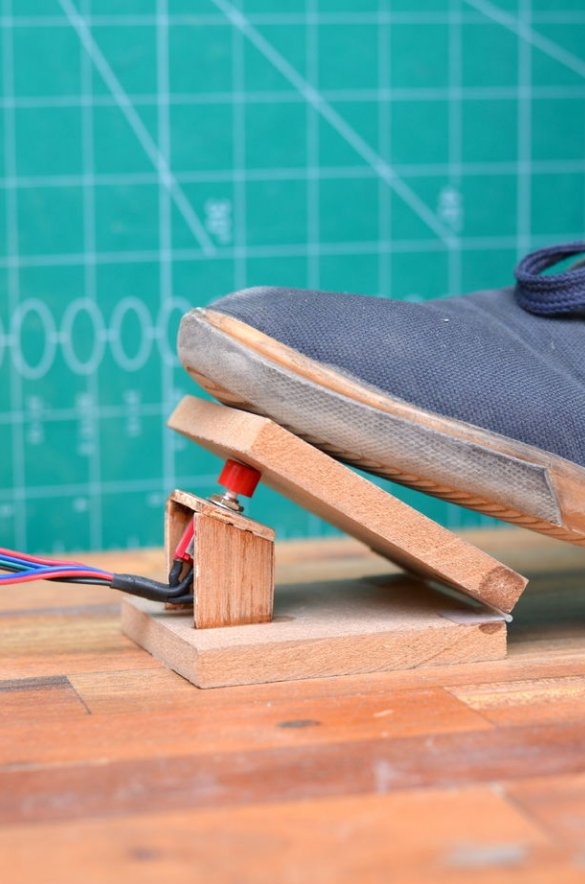

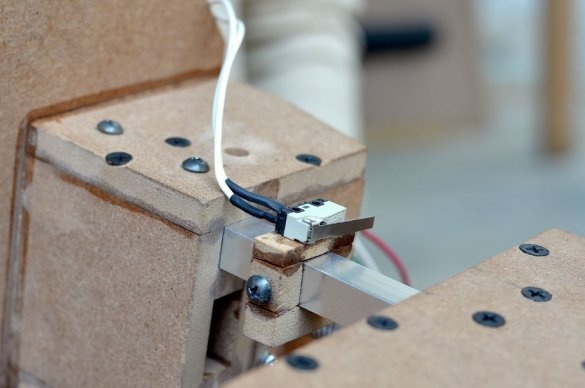

Pour déplacer la plate-forme de forage de haut en bas, une pédale sera utilisée dans laquelle le commutateur DPDT sera activé. Cela aidera à contrôler la direction et à limiter le moment du forage.

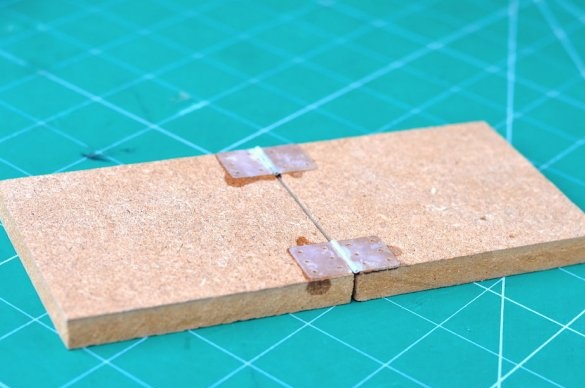

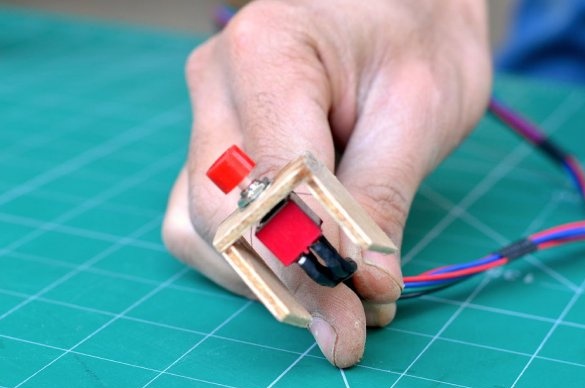

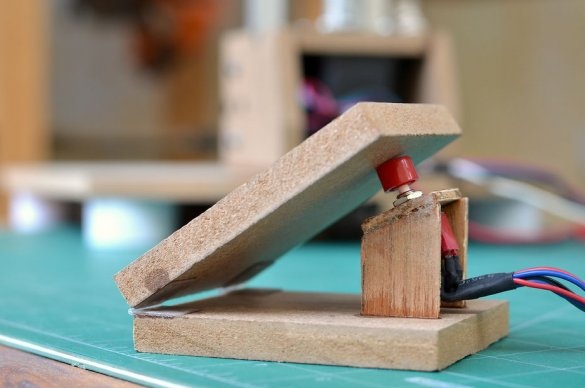

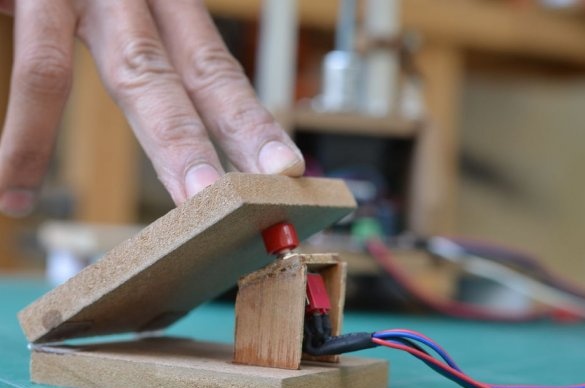

Étape 11: pédale de pied

La pédale est composée de deux parties d'une feuille MDF mesurant 63 mm * 10 mm. Les deux parties sont assemblées à l'aide d'une paire de charnières en plastique. Le commutateur DPDT est monté légèrement incliné à l'aide de pièces en contreplaqué.

Étape 12: Résultats finaux

Enfin, la perceuse a été testée sur des planches de bois dur. Précision et facilité d'utilisation en altitude. Les performances de forage peuvent être considérablement améliorées avec une boîte de vitesses ajoutée au moteur.