La presse est un outil peu utilisé à la maison le garagemais quand vous en avez besoin, vous ne pouvez pas vous passer de lui.

Le capitaine avait besoin de redresser l'axe de vélo incurvé. Cela a nécessité une presse. Étant donné que les exigences sont minimales, la taille de la presse doit être de taille moyenne, entre la hauteur du banc et le niveau du sol.

Il voulait également que le cric hydraulique soit retiré au cas où il en aurait besoin ailleurs.

Première étape: la sécurité d'abord

Une petite quantité de soudure sera nécessaire sur les bras supérieur et inférieur du cric de cric, ainsi que sur les jambes du stabilisateur.

Dans cet esprit, toutes les précautions de soudage s'appliquent: manches longues, gants de soudage appropriés et casque de soudage à l'arc. Gardez à l'esprit que vous pouvez avoir des brûlures UV dans la zone du cou qui n'est pas couverte par le bas du casque, en particulier lorsque vous soudez des objets au sol. Des chaussures appropriées (chaussures de sécurité ou au moins des chaussures en cuir) sont également nécessaires lors du soudage. Il est difficile de faire danser des soudures soignées avec des gouttes de métal fondu sur les orteils.

En raison des fumées, il est recommandé de souder à l'air libre.

Il y a aussi beaucoup de coupe et de meulage du métal

Dans ces conditions, une protection oculaire et auditive est indispensable. Une meuleuse d'angle avec un disque de coupe sans protection appropriée provoque des bourdonnements dans les oreilles, et elle pulvérise également un énorme flux d'étincelles. Méfiez-vous de l'étincelle chaude qui se reflète sur le mur. Portez des lunettes.

Une paire de gants de travail réduit les vibrations transmises aux mains.

Deuxième étape: outils et matériel

Outils:

- machine à souder;

- une perceuse à couronne bimétallique de 20 mm "Blu-Mol", la vitesse de perçage recommandée de 440 tr / min.

- Meuleuse d'angle d'un diamètre d'un disque de 115 mm + disques amovibles et de meulage;

Matériaux:

- Racks latéraux de compteur 2 pcs .;

- Canal 100x50 mm, longueur 560 mm. pour barres transversales 4 pièces;

- Coin 30 mm. et une longueur de 1,2 m comme support;

- Traverse 460mm;

- Un boulon de 20 mm pour traverses, 8 pièces;

- Boulon M8 pour le support, 4 pièces;

- Vérin hydraulique 10 tonnes

- Une plaque métallique pour le support supérieur du vérin 200 mmx 100 mm x 20 mm 1 pc .;

- Plaque métallique en acier doux pour boîtier de pédalier

300 mm x 3 mm 1 pièce;

- ferrures pour le montage des supports du ressort de rappel du support supérieur 300 mm x 10 mm 1 pièce;

- Blocs en forme de V 200 mm x 100 mm x 20 mm 2 pièces;

Troisième étape: assemblage du support inférieur

Au tout début, le capitaine a décidé de couper et de souder le support transversal du coin pour le support inférieur. Pour connaître la taille de ce coin, il a d'abord fallu décider de la longueur des traverses du canal. Comme le matériel est rare, j'ai dû calculer sur la base de celui existant. Ainsi, la longueur des traverses s'est avérée être respectivement de 560 mm, la longueur de l'étrier transversal pour le support inférieur est de 460 mm.

Avant de souder la traverse du support inférieur, il est nécessaire de marquer et de percer des trous pour fixer les montants latéraux, qui sont constitués d'un canal. Après soudage de la traverse du support inférieur, les poteaux verticaux sont boulonnés.

Quatrième étape: assemblage du cadre

La couronne bimétallique Blu-Mol a facilement traversé l'acier de 8 mm et est restée nette même après 32 trous. De l'autre côté du métal, des arêtes vives restent après le perçage. Ces copeaux métalliques doivent être poncés avec des meuleuses d'angle avant de peindre.

Les trous sur les éléments transversaux sont percés à une distance de 30 mm des bords. Le capitaine a foré les trous de sorte que les centres des trous soient à une distance de 40 mm les uns des autres (la largeur de 100 mm moins 60 mm devrait être de 40 mm). En fait, il serait préférable qu'il les fasse à une distance de 39 mm les uns des autres. Il serait donc plus pratique de serrer les écrous.

Pièces jointes:

Fichier CAO 2D avec mesures de base

Cinquième étape: supports de vérins hydrauliques

Le capitaine a soudé un morceau de tuyau au support coulissant supérieur. La partie supérieure du vérin hydraulique vient en butée contre ce segment. Il a ensuite soudé les raccords, après l'avoir plié, pour fixer les ressorts de rappel, qu'il n'avait toujours pas pu saisir. Actuellement, en tant que huttes temporaires, au lieu des ressorts, des remorques en caoutchouc sont installées, qui jusqu'à présent supportent assez bien.

De plus, de petits coins ont été soudés le long des quatre coins du support. Ils servent à l'engagement avec les canaux supérieurs (traverses). C'est ainsi que le support supérieur se révèle coulissant.

Le support inférieur est composé de deux plaques métalliques soudées et pliées pour maintenir la base du vérin. Dans les parties pliées des plaques, des trous sont percés dans lesquels des maillons de chaîne sont insérés et soudés. Des liens de retour sont insérés dans ces liens, maintenant temporairement des remorques en caoutchouc.

Étape six: Test

Finalisation du jack.

J'ai dû légèrement améliorer le vérin hydraulique - remplacer la goupille d'origine sur la valve et en insérer une beaucoup plus longue pour la rendre plus facile à utiliser avec vos doigts.

Cette presse plie facilement les barres d'armature de 10 mm sur un spray pour voiture, mais seulement jusqu'à 90 degrés.

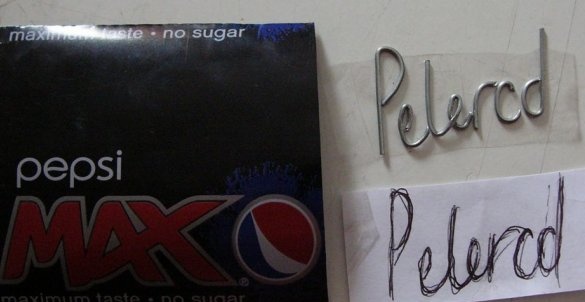

Également avec cette presse a été testée l'option de fabrication d'emboutissage à partir d'une feuille d'aluminium de canette Pepsi. Cette feuille d'aluminium a une épaisseur de 1 mm. En tant que forme, un fil galvanisé d'un diamètre de 1,23 mm et une feuille de caoutchouc d'une épaisseur de 1,6 mm ont été testés comme substrat.

Mais la mince feuille d'aluminium de Pepsi veut déchirer les coutures. Vous devriez peut-être essayer avec du métal plus épais, peut-être que cela fonctionnera. Ou, en option, essayez d'utiliser un fil plus fin, plus mince que 1,23 mm.