Bonjour les fans de l'artisanat, aujourd'hui nous allons voir comment fabriquer une petite rectifieuse. Dans fait maison Il y a deux fonctions, c'est une ponceuse à bande, et il y a aussi un disque Velcro pour installer le papier de verre. L'auteur a utilisé comme base, en conséquence, la machine fonctionne silencieusement, vous pouvez changer de vitesse et la puissance de la machine est suffisante pour diverses petites tâches de meulage. Le boîtier et les autres pièces sont en contreplaqué, l'assemblage fait maison est assez simple. Si le projet vous intéresse, je vous propose de l'étudier plus en détail!

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- ;

- contreplaqué;

- vis autotaraudeuses;

- boulons et écrous;

- le caoutchouc d'une caméra de vélo;

- deux crochets, ressort;

- Tissu velcro pour l'installation du papier de verre;

- de la colle.

Liste d'outils:

- une scie à métaux;

- percer;

- tournevis;

- marqueur;

- broyeur;

- scie sauteuse;

- tournevis, clés.

Processus de fabrication de la machine:

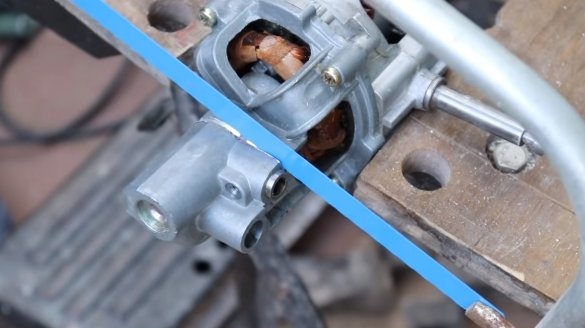

Première étape. Préparation du moteur

Tout d'abord, nous démontons, nous devons retirer le moteur de celui-ci, nous rappeler où les fils étaient connectés, afin que plus tard il n'y ait plus de difficultés. Nous coupons et supprimons l'excédent, nous n'avons pas besoin du nœud qui est responsable de la rotation du ventilateur, c'est le surpoids, la taille et la perte de puissance.

Après avoir retiré tout ce qui n'est pas nécessaire, nous forons des trous dans le boîtier du moteur et coupons les filets. En conséquence, nous pouvons fixer solidement le moteur à la base avec des vis.

Deuxième étape Base

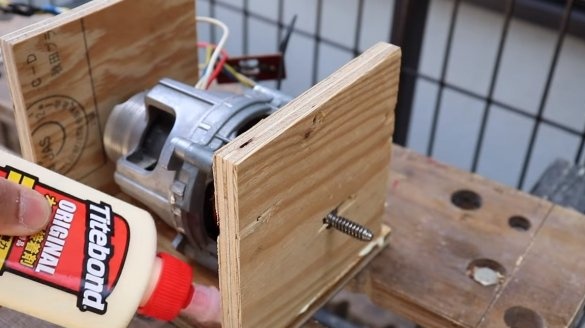

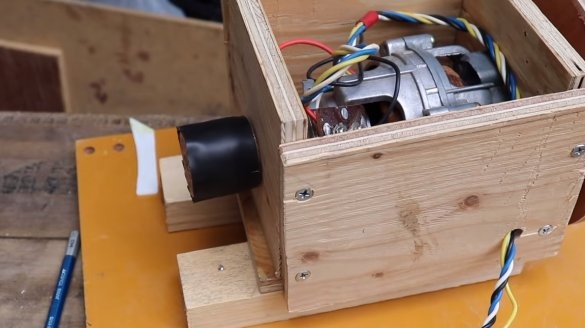

Nous installons le moteur sur la base, le découpons dans du contreplaqué. Nous utilisons des vis pour monter le moteur. Vous pouvez également installer des parois latérales opposées aux axes du moteur. Nous les installons sur de la colle de menuiserie et serrons également le tout avec des vis autotaraudeuses.

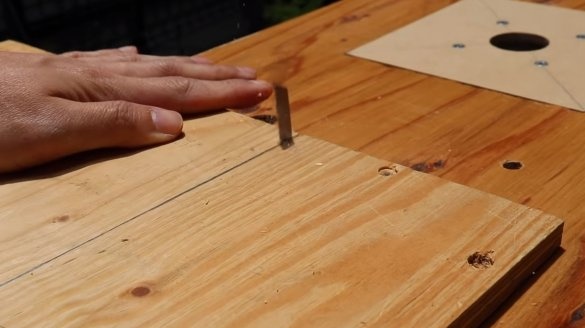

Troisième étape Roulettes

Pour une ponceuse à bande, nous devons fabriquer deux rouleaux, nous les fabriquons à partir de contreplaqué. À l'aide d'une couronne et d'une perceuse, nous découpons des cercles dans du contreplaqué, puis les collons en les serrant avec des boulons et des écrous. Lorsque tout est sec, broyez les rouleaux avec une perceuse, en travaillant comme un tour.La forme des rouleaux doit être telle qu'ils se rétrécissent jusqu'aux extrémités, de sorte que le ruban se centre automatiquement.

Dans le rouleau entraîné, vous devez faire des sièges, des roulements seront installés ici. L'auteur a décidé de coller des roulements pour plus de fiabilité. Ici, vous devez faire attention à ne pas coller les roulements eux-mêmes, sinon ils cesseront de tourner. À la fin, l'auteur a collé les roues avec du caoutchouc de la chambre à vélos afin qu'elles ne glissent pas.

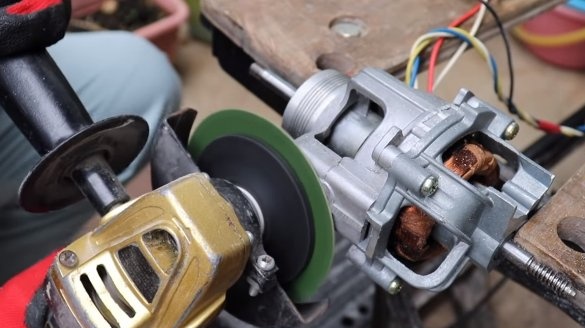

Quatrième étape Disque de meulage

De même, nous fabriquons un disque de meulage, nous le découpons à l'aide d'une scie sauteuse en contreplaqué. Ensuite, nous donnons au disque une forme parfaitement ronde avec une perceuse. Nous installons le disque sur l'arbre du moteur, en essayant de le centrer. Le disque peut être collé avec de la colle époxy.

Cinquième étape Support et tendeur

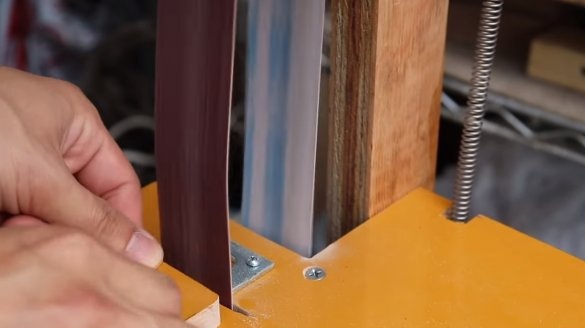

Nous avons découpé un support en contreplaqué et attaché solidement à la base. Au rack, nous fixons le levier de contreplaqué de manière pivotante avec le rouleau entraîné monté. Pour tendre la bande de ponçage, nous utilisons deux crochets et un ressort.

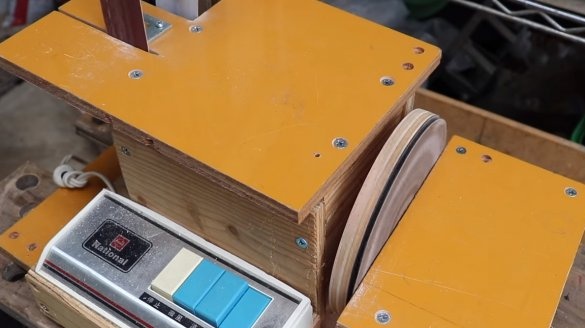

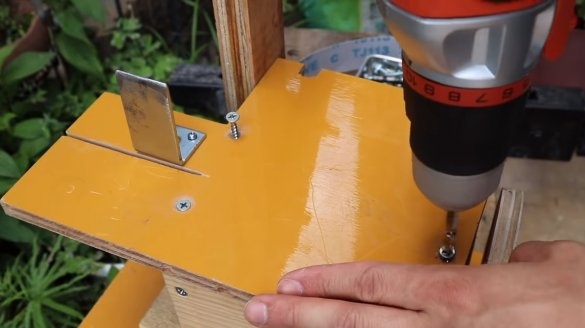

Étape six Plan de travail

Nous fabriquons un plan de travail pour la machine, il peut être découpé en contreplaqué, de préférence laminé. Nous fixons le comptoir à la base avec des vis autotaraudeuses. Également sur le comptoir, nous installons un accent sur la bande de ponçage. En tant que tel accent, un support de montage ou une autre pièce convient.

Septième étape. Finitions et tests

Enfin, collez le tissu Velcro sur le disque de meulage et fixez-y déjà du papier de verre. Nous soudons également les fils et installons les interrupteurs.

Après cela, le broyeur sera prêt, vous pouvez le tester. L'auteur polit parfaitement le contreplaqué sur la machine, mais la machine peut manipuler la planche beaucoup plus facilement. C'est la fin du projet, j'espère que vous avez aimé le travail fait maison et que vous avez trouvé des idées utiles par vous-même. Bonne chance et inspiration créative, si vous décidez de répéter cela. N'oubliez pas de partager vos idées et choses maison avec nous!