Les maîtres qui travaillent souvent avec du bois ont généralement une grande flotte d'outils divers.

Dans cet article, l'auteur de la chaîne YouTube "I Build It - DIY Tips and Tricks" vous expliquera comment il a fabriqué un grattoir pour le bois et une poignée pour celui-ci.

Ce produit fait maison est très simple à fabriquer et peut même être réalisé à l'aide d'outils à main.

Matériaux

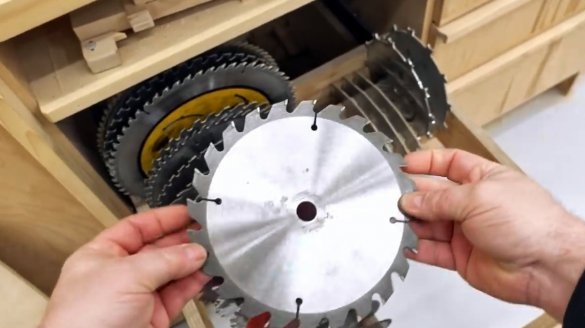

- Ancienne lame de scie circulaire

- Planche d'érable

- Papier de verre

- Vernis aérosol

—

- Vis à bois, rondelles.

Des outils utilisé par l'auteur.

- Scie à onglet

-, disque de coupe

—

—

- Rectifieuse

-, exercices

- Etau, ciseaux, crayon

- Des couteaux.

Processus de fabrication.

Dans la première partie de l'article, l'auteur vous décrira la technologie de création d'une lame pour grattoir à partir d'une ancienne lame de scie. À cet effet, l'acier de la lame d'une ancienne scie à main conviendra également. L'essentiel est que le matériau lui-même ne soit pas fortement corrodé par la rouille.

Esquissant le contour du grattoir, le maître utilise la lame rectangulaire existante. Vous ne pouvez pas vous passer d'un marqueur permanent!

Lors de la découpe d'une pièce à l'aide d'une meuleuse, il est important d'aligner le disque autant que possible le long de la ligne du plan de travail. Vous pouvez ainsi éviter des travaux inutiles et laborieux pour aligner le tranchant.

Lors de la coupe d'une pièce le long du contour, il est important de ne pas surchauffer l'acier. La surchauffe peut être facilement remarquée par le changement de couleur de l'acier: il s'assombrit d'abord puis devient bleu. Le plus souvent, cela se produit pendant le fonctionnement, par exemple avec un disque mince, lorsque la lame se déforme légèrement et que l'un des côtés commence à frotter contre l'acier.

Si le bord du disque est légèrement relevé et abaissé dans la coupe, vous pouvez couper plus efficacement sans crainte de surchauffe.

De plus, la meule est fixée dans un étau avec un côté à gros grains vers l'extérieur.

Un ruban adhésif double face est collé sur la lame du futur grattoir. Ainsi, l'auteur a l'intention de fixer un petit bloc de bois sur la lame, qui servira de manche lors de l'affûtage.

Dans le même temps, John essaie d'utiliser tout le plan abrasif de la pierre pour éviter une usure inégale du matériau.

L'autre côté est traité de la même manière.

L'étape suivante consiste à travailler sur les extrémités de la lame. L'auteur utilise une barre d'érable afin de maintenir le grattoir en position verticale, perpendiculairement au plan de la pierre. Il réalise un bord plat et régulier.

Si vous ne voulez pas gâcher la meule (un bord tranchant peut facilement laisser une rainure indésirable sur la pierre), vous pouvez utiliser complètement du papier de verre ou une lime. L'essentiel est que ses côtés soient uniformes.

Enfin, l'auteur revient à nouveau sur la pierre à eau et parvient à une absence totale d'irrégularités laissées par le dossier.

Maintenant, l'auteur serre le grattoir avec un bord dans un étau. Cette étape peut sembler assez compliquée. Il est d'une grande importance ici sous quel angle tenir l'outil de polissage. Dans ce cas, il s'agit du foret long habituel pour les tournevis en acier trempé.

John lubrifie légèrement la lame de racloir avec de l'huile, l'induit avec des mouvements doux d'avant en arrière, donnant un léger roulis sur chacun de ses côtés, jusqu'à ce que les bords prennent la forme d'écaillage.

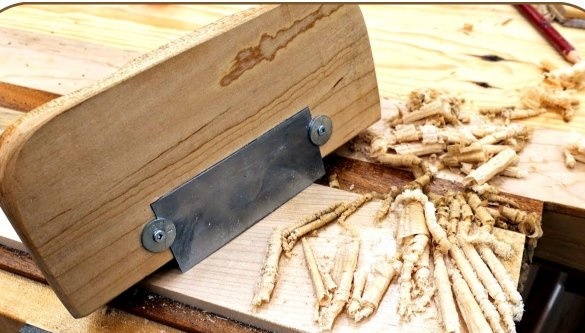

Mais le grattoir en action - regardez, quelle fine puce, presque du parchemin!

Voici la vidéo de l'auteur de la première partie de l'article.

Ainsi, John a décrit la technologie de fabrication d'un grattoir à partir d'un disque circulaire. Dans la deuxième partie de cet article, il expliquera comment construire une poignée ergonomique pratique pour ce grattoir.

Tout d'abord, l'auteur élabore un expérimental le modèlepour tester votre concept. L'outil remplit parfaitement ses fonctions, mais le maintien d'une telle poignée n'est pas très pratique. La raison principale est les coins pointus, et l'épaisseur n'est pas suffisante pour une prise en main confortable.

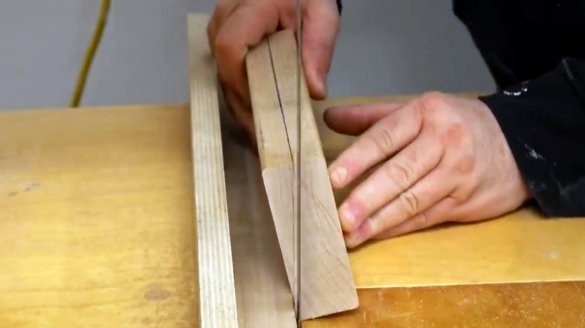

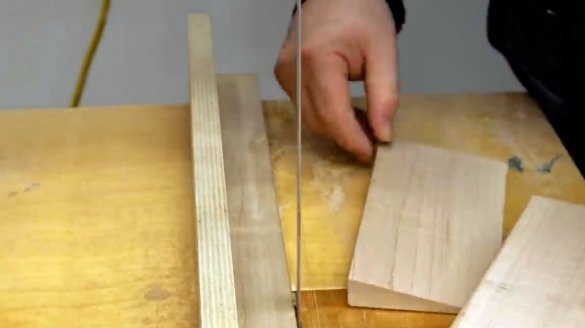

John ramasse le matériau de la poignée à partir d'une roche dure d'érable de 1,5 pouce d'épaisseur et le coupe jusqu'à 9 pouces de longueur à l'angle auquel il est pratique pour les mains de saisir la poignée. Il sera en forme de coin. Tout le travail se fait sur une scie à ruban.

Tenant le blanc fini dans ses mains, l'auteur note les zones sur lesquelles reposent les pouces de ses mains. Il y aura des rainures profondes. Habituellement, lorsque vous travaillez avec ce type d'outils, le fardeau tombe sur les pouces. Ils doivent se tordre un peu vers l'intérieur et se plier, ce qui rend les paumes très fatiguées.

L'excédent de matériau est coupé et les bords sont rectifiés sur une machine orbitale.

L'auteur préfère couper ces rainures à la main avec un burin. En partant des bords de la mise en page, l'assistant se déplace vers le centre et sélectionne le matériel inutile.

En enroulant du papier de verre sur le rond, polit les creux.

Pour écraser les surfaces planes de la poignée, le prototype du grattoir était très utile.

Les arêtes vives sont nettoyées sur une rectifieuse.

À ce stade, il reste à insérer la lame de raclage elle-même. Dans son modèle d'essai, l'auteur a utilisé des vis et des rondelles pour fixer la lame, ainsi qu'une mince bande de bois pour plier légèrement la plaque d'acier.

La version originale de cette barre ne le sera pas.

L'auteur propose une solution plus originale - encastrer les bords du grattoir dans le bois. Il utilise des couteaux de marquage, vous pouvez lire sur leur fabrication dans ce article.

Découpe ensuite une rainure arquée pour la lame.

Perce des avant-trous pour vis autotaraudeuses.

Maintenant, la lame est fixée avec des vis et des rondelles, en appuyant sur la surface de la poignée, elle est légèrement pliée.

Le produit est recouvert d'une couche de vernis aérosol. Vous pouvez également appliquer ou cirer.

En fonctionnement, le grattoir est tout simplement magnifique, il ne crée presque aucune tension pour les mains! Vous pouvez travailler au moins toute la journée. La surface après traitement avec un tel outil semble polie.

Merci à l'auteur pour un outil simple mais utile pour un atelier de menuiserie!

Bonne humeur, bonne chance et idées intéressantes!

La vidéo de l'auteur de la deuxième partie est disponible ici.