J'invite les fans à travailler l'acier, je propose d'envisager un projet de fabrication d'un petit couteau pour un électricien. Tel que conçu par l'inventeur, le couteau est conçu pour éliminer l'isolation des fils, câbles et autres tâches similaires dans le domaine de l'électricité. Bien sûr, avec ce couteau, vous pouvez résoudre de nombreuses autres tâches quotidiennes. La lame du couteau est en acier de haute qualité et a été durcie, la lame a été affûtée à l'état de rasoir et continue parfaitement à affûter. L'auteur a fabriqué une poignée combinée en matériau G10. Le couteau a fière allure, et en fait il est bon, et un autre avantage tangible pour un tel outil est la présence d'une gaine. Si le projet vous intéresse, je vous propose de l'étudier plus en détail!

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- acier C70 ou autre, durcissable;

- G10 pour les doublures;

- tiges en laiton et acier pour broches;

- colle époxy;

- cuir pour gaine.

Liste d'outils:

- papier, pot de peinture, ciseaux, crayon;

- broyeur;

- ponceuse à bande;

- perceuse;

- four, huile, four (pour durcir);

- limes pour métal;

- papier de verre;

- outils de couture.

Le processus de fabrication d'un couteau:

Première étape. Couper le profil du couteau

Le processus de fabrication de tout couteau doit commencer sur du papier, dessiner un modèle et le couper avec des ciseaux ou un couteau. Ensuite, nous transférons le modèle sur le blanc, l'auteur a utilisé un cylindre de peinture pour cela. Pour peindre plus vite, vous pouvez le chauffer avec un sèche-cheveux, mais pas avec un brûleur à gaz, comme le fait l'auteur, la peinture brûle!

Ensuite, nous commençons à couper, l'auteur utilise un broyeur pour le travail. Nous coupons le contour principal, les zones à problèmes peuvent être coupées en morceaux. S'il y a beaucoup de métal, vous pouvez le retirer avec un disque de meulage épais pour le broyeur.

Deuxième étape Finition du profil du couteau

Après la coupe, nous meulons soigneusement la lame avec une ponceuse à bande. Les pièces concaves peuvent être polies sur le rouleau de la machine, mais ici tout dépend de sa taille. Où explorer n'a pas fonctionné, travailler avec des fichiers, une perceuse ou d'autres outils disponibles. À cette étape, vous devriez obtenir un profil de couteau fini.

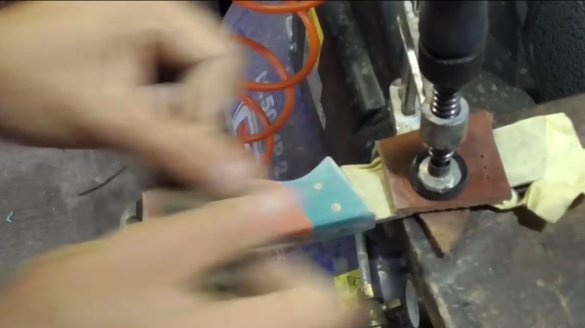

Troisième étape Trous

Nous forons des trous dans la queue du couteau. Vous devez le faire avant de durcir, sinon vous ne prendrez pas d'acier trempé avec une perceuse. Vous pouvez essayer de percer de l'acier trempé avec un foret sur le verre, mais pas avec toutes les nuances d'acier, cette méthode peut être laminée.Des trous seront nécessaires pour les broches, nous sélectionnons le diamètre de perçage approprié.

Quatrième étape Pistes

Nous formons les pentes sur la lame, un gros travail peut être fait manuellement, à l'œil. À cette étape, vous n'avez pas besoin de rendre la lame trop mince, l'acier doit avoir au moins 2 mm d'épaisseur, sinon le durcissement peut affecter la résistance de l'acier. Nous essayons également de ne pas surchauffer l'acier, de temps en temps nous refroidissons la lame dans l'eau.

Cinquième étape Traitement thermique

La lame peut être durcie, l'auteur a chauffé l'acier à une lueur jaunâtre et a décidé de mettre sa marque d'origine.

Eh bien, vous pouvez ensuite durcir, chauffer la lame et tremper dans l'huile. La température approximative de l'assistant est déterminée par la couleur, mais si vous êtes débutant, vous pouvez utiliser un aimant. L'aimant permanent ne sera pas attiré par l'acier s'il est réchauffé correctement.

Après durcissement, nous devons immédiatement libérer la lame dans le four, des nuances de couleur paille doivent apparaître sur l'acier, la température et le temps pour chaque marque sont devenus individuels. Sinon, la lame risque de s'effriter au moindre coup, comme cela s'est produit avec l'auteur. L'acier correctement trempé jaillira et ne sera pas pris avec une lime.

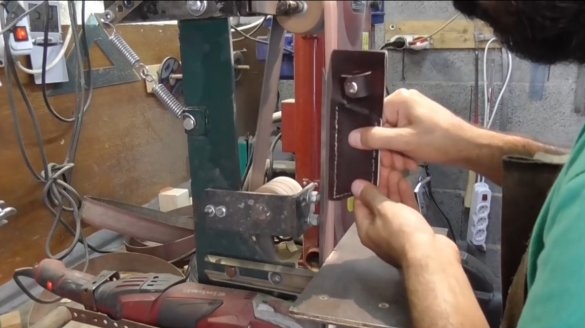

Étape six Affûtage et finalisation

Nous finissons les biseaux, l'auteur a fait un support spécial pour résister clairement à l'angle de meulage. A la fin, nous affûtons avec une fine bande de ponçage "à l'oeil". Des précautions doivent être prises, l'auteur tient la lame contre le mouvement de la bande. L'acier est donc bien affûté, mais si la couture du ruban heurte la lame, les conséquences peuvent être désastreuses.

À la fin, nous finissons le couteau avec une émeri et une perceuse, au lieu d'une perceuse, l'auteur a utilisé une perceuse avec une toile d'émeri.

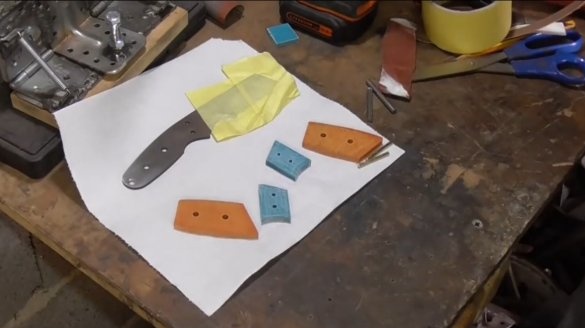

Septième étape. Ensemble poignée

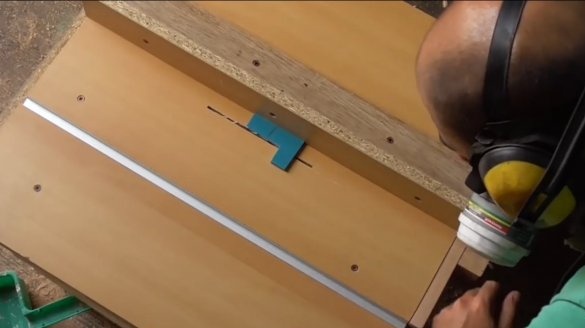

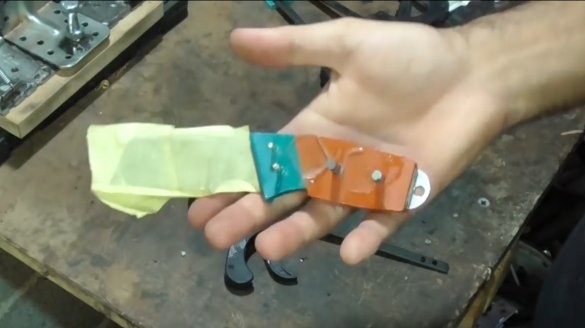

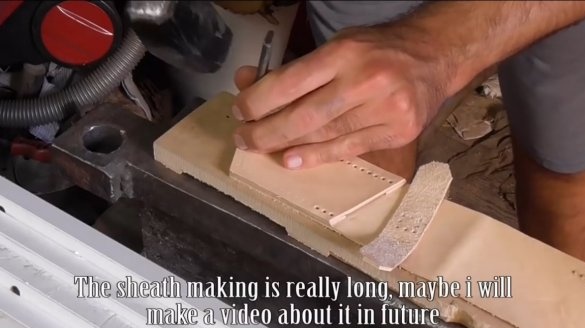

Nous assemblons la poignée, pour commencer, l'auteur a coupé les ébauches pour les doublures de G10, il est pratique de travailler sur une machine de découpe de bande et une scie circulaire. La doublure se compose de deux moitiés de couleurs différentes.

Lorsque tout est prêt, nous préparons les épingles et collons les futurs pads sur la poignée. Nous nettoyons toutes les surfaces collées avec du papier de verre rugueux afin que la colle adhère bien. Au moment du collage, on serre la poignée avec des pinces.

Lorsque la colle a durci, il reste à former le profil souhaité de la poignée à l'aide d'une ponceuse à bande. Nous formons une surface parfaitement lisse à la main, en utilisant du papier de verre. Il est possible de broyer un tel matériau avec de l'eau, c'est plus rapide et meilleur.

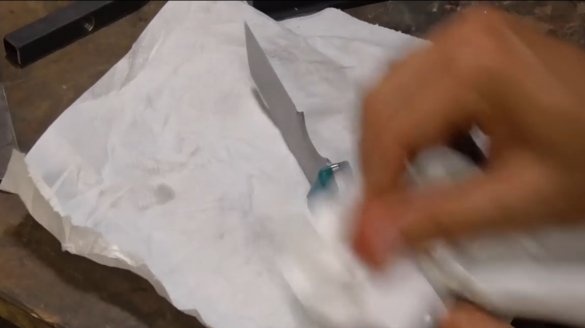

Étape huit. Fourreau et finitions

L'auteur a assemblé une excellente gaine de couteau en cuir. Nous imprégnons la peau d'huile, maintenant elle est protégée de l'eau. Nous couvrons également le manche d'huile ou de vernis, et si l'acier rouillé est sélectionné, il ne sera pas superflu de protéger la lame.

Vous pouvez enfin affûter le couteau. L'auteur a affûté en polissant la lame sur la machine. En conséquence, le couteau s'est avéré si tranchant que l'auteur s'est rasé les cheveux. En fait, le couteau est également bon, ils peuvent facilement retirer l'isolation d'une variété de types de fils et de câbles. Sur ce projet terminé, j'espère que vous fait maison J'ai bien aimé et vous avez trouvé des idées utiles pour vous. Bonne chance et inspiration créative, si vous décidez de répéter cela, n'oubliez pas de partager vos idées et choses maison avec nous!