Le début de la création d'un tel couteau est une idée. Vous devez dessiner votre couteau sur du papier et le perfectionner. Lorsque le résultat est agréable à l'œil, découpez la forme sur un carton multicouche dense avec un couteau de bureau.

Matériaux

- Carton Bristol

- Colle de menuisier (étanche)

- bonne colle époxy bi-composant 5 minutes

- papier de verre (calibre 60, 80,100,150 et 220)

- vernis de haute qualité pour les travaux extérieurs

- ruban adhésif double face

- alcool médical

- roues de coupe renforcées 1,25 pouces

- un morceau de tôle d'acier 80 x 500 x 3 mm

- barre de soudure 3 mm

- quatre morceaux de bois 80 x 180 x 3 mm

Les outils

- Rectifieuse 1X30

- composés de polissage

- meules de polissage (pour poinçon)

- boussole

- lingettes de polissage

- coup de poing

- rectifieuse à tambour

- motifs

- du ruban adhésif

- rectifieuse manuelle

- crayon

- papier ordinaire ou quadrillé

- ciseau

- pince rapide

- moulin

- scie sauteuse

- pinces

- clips à ressort

- couteau

- diverses scies d'établi

- percer

Moyens de protection

- bouchons d'oreille

- masque facial

- gants en cuir

- lunettes de sécurité

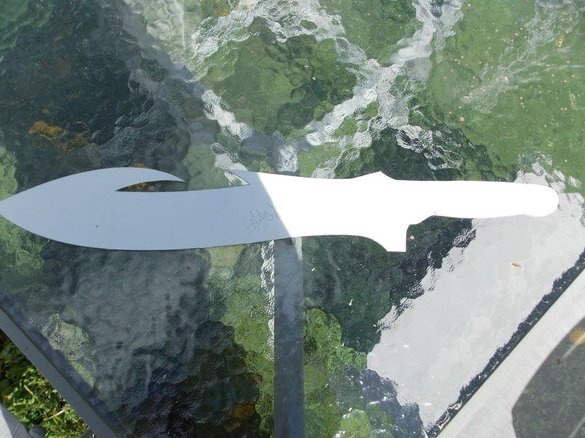

Étape 1:

Le début de la création d'un tel couteau est une idée. Vous devez dessiner votre couteau sur du papier et le perfectionner. Lorsque le résultat sera agréable à l'œil (cela peut prendre des jours), découpez le formulaire sur un carton multicouche dense avec un couteau de bureau. Tenez le modèle dans vos mains pour voir s'il tient bien dans votre main. Sinon, modifiez encore le modèle.

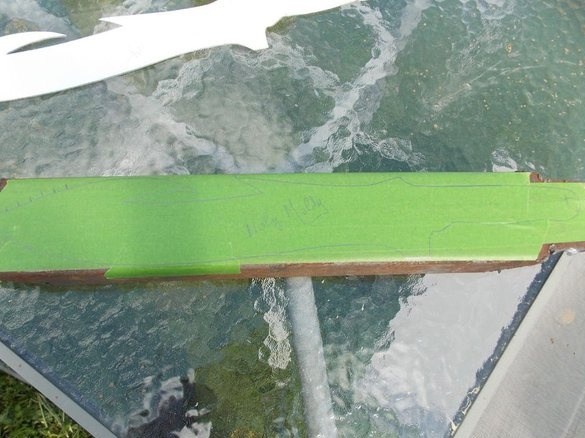

Étape 2:

Maintenant, nous avons un échantillon. Couvrir la pièce en acier avec du ruban adhésif, placer le modèle sur le dessus et encercler les contours avec un crayon.

Étape 3:

Pour les dents sur le bord supérieur du couteau, utilisez un ciseau pour marquer les points centraux sur le contour du crayon et percez des trous avant de couper la pièce sous le couteau.

Étape 4:

Commencez à couper un couteau en acier avec une fraise et des disques de coupe renforcés (les bon marché ne dureront pas longtemps, mais vous pouvez en prendre quelques-uns bon marché et faire face à cette tâche). Commencez à basse vitesse jusqu'à ce que vous coupiez l'acier, puis accélérez progressivement (gardez la coupe aussi près que possible des contours prévus, cela vous fera gagner beaucoup de temps dans les étapes futures). N'appuyez pas trop fort, laissez simplement l'outil exercer une pression sur l'acier.

Étape 5:

Enfin, le couteau est découpé; Il est maintenant temps de rectifier la pièce avec des rectifieuses, ainsi que d'ajuster les contours du couteau avec une lime.Marquez les trous pour la poignée et percez des trous de ⅛ de pouce (environ 3 mm). Percez également de petits renfoncements sur la surface de la poignée en fer (cela aidera l'époxy à mieux adhérer à la surface et à coller la tige de fer avec une poignée en bois). Je voulais faire un tas de trous décoratifs sur la lame de mon couteau. J'ai utilisé différents diamètres de forets, donc je les ai forés avec différents diamètres.

Vous devez maintenant nettoyer la base en fer. À l'aide d'une meuleuse 1X30, réglez l'angle à 22 degrés pour la lame et un côté du bord supérieur du couteau. Il est nécessaire de nettoyer le couteau de la rouille, de la plaque et des rayures avec du papier de verre avec un grain allant jusqu'à 150 (j'utilise généralement du papier de verre de calibre 800, mais pour ce couteau, je voulais un aspect plus rugueux à la fin). Meulez la poignée avec la 80e, car nous avons juste besoin d'une surface rugueuse, car elle ne colle pas bien à l'époxy brillant.

Étape 6:

Ensuite, vous devez finir l'acier à l'aide d'un composé de polissage noir et d'une meule de polissage sur un perforateur (utilisez une pression moyenne, en allant à l'encontre du sens de rotation du cercle). Ensuite, vous devez utiliser un composé de polissage blanc et une roue de polissage en spirale (utilisez également une pression moyenne, allant à l'encontre du sens de rotation du cercle). Ce dernier doit utiliser un composé de polissage bleu et une roue de polissage vierge avec une pression moyenne et un mouvement contre le mouvement du cercle.

S'il ne s'agit pas d'un couteau décoratif et qu'il est censé être utilisé conformément à sa destination, à ce stade, il est nécessaire de répéter le polissage après le durcissement thermique de la base en acier.

Étape 7:

À ce stade, nous commençons à fabriquer la poignée. Coupez trois morceaux d'une barre de soudure solide d'environ 2 cm de long, autour des bords. Prenez deux morceaux de chêne teinté de 3 mm d'épaisseur et deux morceaux de bouleau de même épaisseur. La taille doit correspondre à la taille du manche (dans mon cas c'est 2 x 17 cm). Vous pouvez également simplement prendre deux morceaux de bois de 6 mm d'épaisseur.

Poncez les barres des deux côtés avec du papier de verre n ° 80. Saturez le bois des deux côtés avec de la colle de menuiserie et serrez dans un étau jusqu'à ce qu'il soit complètement sec.

Ensuite, utilisez du ruban adhésif double face pour fixer les deux moitiés de la poignée ensemble. Placez la poignée de la billette en acier sur une pile de planches et dessinez un crayon autour du contour. Découpez la forme de la poignée des planches à l'aide d'une scie sauteuse, en laissant quelques mm de chaque côté pour pouvoir ensuite corriger la forme.

Étape 8:

Placez le substrat et la pile de découpes sur la perceuse à colonne, et fixez la découpe de fer du couteau sur le dessus pour marquer l'emplacement de la première broche, puis percez le trou sur l'acier avec un foret de 3 mm dans la pile de découpes en bois. Enfoncez l'une des broches (un morceau de soudure) dans le trou à travers les ébauches en fer et en bois pour fixer la position. Percez le trou suivant de la même manière, enfoncez la deuxième broche et faites le même troisième trou.

Étape 9:

Séparez les deux moitiés en bois de la poignée, nettoyez toute colle restante du ruban adhésif et essuyez le couteau en acier avec de l'alcool médical.

À ce stade, il est nécessaire que la moitié avant du manche en bois ait une forme finie et soit polie, car après le collage, il ne sera pas possible de finir avec cette surface.

Enveloppez également la lame avec du ruban adhésif au début de la poignée. Cela vous évitera les taches de colle inutiles et vous protégera contre les coupures accidentelles pendant le fonctionnement.

Mélanger une quantité suffisante de colle époxy à deux composants et couvrir un côté de la poignée avec ce composé. Placez la pièce en acier sur le dessus, collez légèrement les broches avec de la colle et poussez-les de sorte qu'elles dépassent d'environ un millimètre et demi sur la moitié en bois. Serrez la poignée et mettez-la de côté jusqu'à ce qu'elle sèche complètement.

Faites de même avec l'autre moitié du manche en bois, pressez à nouveau toutes les parties du manche et laissez sécher.

Étape 10:

Vous devez maintenant terminer la forme de la poignée. Encore une fois, utilisez une machine à meuler, vous devez meuler les broches au niveau de la doublure en bois (ne vous précipitez pas car les broches peuvent chauffer et enflammer la doublure en bois). Certaines personnes préfèrent épingler les épingles, mais j'aime les peigner puis époxy.

À l'aide d'un tambour de meulage et d'un grain différent d'un revêtement d'émeri, obtenez le niveau de polissage souhaité afin qu'il soit agréable de tenir le couteau dans votre main. Pour le polissage, utilisez au moins 220 jauges (j'arrive généralement à 400).

Couvrir la poignée avec au moins 4 couches de vernis (polir légèrement chaque couche), retirer le ruban adhésif de la lame, l'aiguiser, la polir et votre travail est terminé!

Étape 11:

Ce couteau mesure environ 50 cm de long avec une lame de 35 cm. Le poids est d'environ 1 kg.

Le travail ne serait pas si long si j'avais une scierie de métal ou si mon rêve était un graveur laser. Mais même sans cet équipement, il est tout à fait possible de le manipuler.