Bonne santé à tous. Un de mes amis, qui s'occupe de la conception de fêtes et de célébrations, m'a demandé de faire un cutter pour sa mousse, semblable à ce qui a été brièvement mentionné dans l'article. Horloge de magasin de chaussures, seulement elle a besoin de couper plus de détails dimensionnels - lettres, chiffres, fleurs, coeurs de croissance de mètre, donc il devrait être portable. A ma grande surprise, sur le site "", et sur d'autres sites des maîtres, je n'ai rien trouvé de convenable. Fondamentalement, tous ces luminaires fait "sur morve", comme je pourrais faire "main dans la main" (je l'ai fait et le ferai probablement) pour moi-même, mais dans ce cas, c'était un ordre, et surtout des dames. Ne lui donnez pas le transformateur nu avec un tas de fils, j'ai donc décidé de combler cette lacune et de rendre l'appareil plus ou moins présentable.

Les principaux inconvénients des thermo-découpeurs de mousse faits maison offerts sur Internet sont la connexion à un transformateur abaisseur situé séparément, c'est pourquoi le chauffage est constamment allumé. Par conséquent, il a été décidé de rendre l'outil compact en combinant un transformateur abaisseur dans un cas, qui ne devrait être allumé que pendant la durée de la coupe elle-même, et a également ajouté un interrupteur de puissance de chauffage. Ce qui est arrivé de cela, et je veux dire dans cet article.

Pour fabriquer une découpeuse thermique, nous avons besoin de:

1. Scie sauteuse à main (outil et matériel)

2. Perceuse ou tournevis

3. Papier de verre

4. Forets ø2,5 ø5 et ø8 mm

5. M3 taps

6. Fer à souder, soudure, flux

7. Transformateur abaisseur 30 W

8. Micro interrupteur type MP (j'ai un micro-ondes)

9. Interrupteur à glissière (KVV70-2P3W ou similaire)

10. Diode (courant direct d'au moins 5 A)

11. Fibre de verre 2 mm.

12. Contreplaqué 4 mm

13. Fil Nichrome ø0,3-0,5 mm

14. Contacts du démarreur magnétique 2 pcs

15. Vis, écrous, rondelles M3-M5

16. Cordon d'alimentation avec prise (longueur en option), coupe-fil 0,5-1,5 mm2.

J'ai donc commencé à «danser du poêle», plus précisément du transformateur. Je ne suis pas particulièrement entré dans les calculs, je me suis limité à me concentrer sur le principe du "nécessaire-suffisant", il est toujours problématique de trouver un transformateur prêt à l'emploi, ce qui signifie qu'il faut rembobiner un transformateur adapté en taille. Je ferai une réservation tout de suite - le transformateur l'a fait «rapidement», le client, même si elle ne s'est pas précipitée, mais a demandé de le faire le plus rapidement possible, cela ne s'est pas passé comme elle le voulait, mais «ce qui a grandi, puis a grandi», c'était trop paresseux pour le refaire. Lors de la répétition, veuillez prendre en compte mes "écoles".

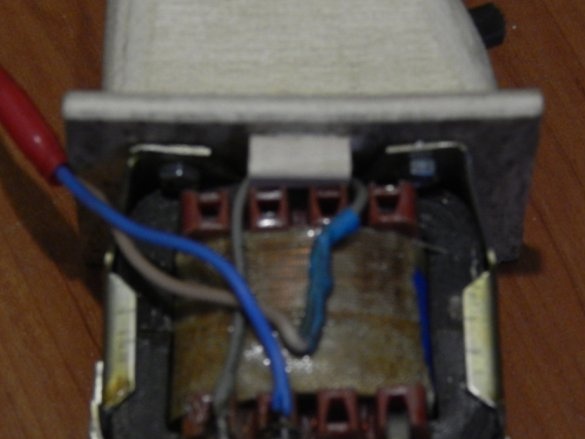

Pour chauffer un fil nichrome d'une longueur de 125 mm et d'un diamètre de 0,3-0,5 mm (résistance 0,7-2 Ohm), la tension secondaire d'environ 3V et un courant d'environ 5A ont été jugés suffisants (je le répète, tous les calculs sont approximatifs, la résistance du nichrome augmente lorsqu'il est chauffé). Il y avait un transformateur avec un noyau blindé avec une section transversale de 6 cm, ce qui correspond à une puissance globale de 30 W, ce qui est tout à fait suffisant. Je n’étais pas très sophistiqué avec le rembobinage, je ne pouvais pas compter le nombre de tours par volt - les tours extérieurs étaient saturés de vernis, je devais simplement couper et enrouler un nouveau fil «du chauve» ø 1,5 mm en «deux fils». Cette méthode de bobinage impliquait un ajustement progressif de la puissance, mais je suis allé trop loin avec le nombre de tours, donc je n'ai eu qu'à connecter les bobinages en parallèle.

Le processus de démontage-rembobinage-montage du transformateur n'a pas décollé, le jugeant inutile, je viens de poster la photo du déjà rembobiné.

Le boîtier de l'appareil a été décidé d'être fabriqué à l'image et à la ressemblance d'une perceuse sans fil (tournevis) en raison, à mon avis, de l'ergonomie la plus réussie. J'ai parcouru les options de fabrication pendant longtemps, du collage de la fibre de verre avec de la résine époxy à l'utilisation d'une bouteille vide avec un pulvérisateur (j'ai dû en quelque sorte placer le bouton d'alimentation). Finalement, il a décidé de faire de la caisse un «sandwich» empilé de contreplaqué de 4 mm d'épaisseur. Le contreplaqué a été choisi comme matériau en raison de la facilité de traitement, de collage et de la capacité de découper simplement les cavités des interrupteurs. Le bouton d'alimentation (déclencheur, déclencheur, tangente, je vous demande de ne pas trouver à redire aux noms, à l'avenir je l'appellerai comme je veux) comme il s'est avéré, faire du contreplaqué est également beaucoup plus facile.

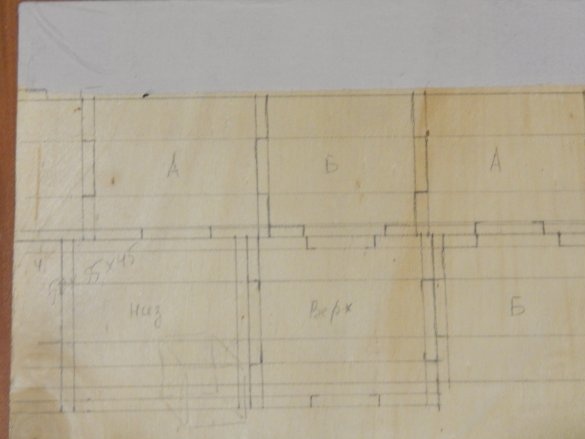

Avec la détermination des dimensions du boîtier, il recommença à «danser» du transformateur, plus précisément, de la fabrication de la boîte dans laquelle il serait placé. Sur la feuille de contreplaqué, nous dessinons les détails.

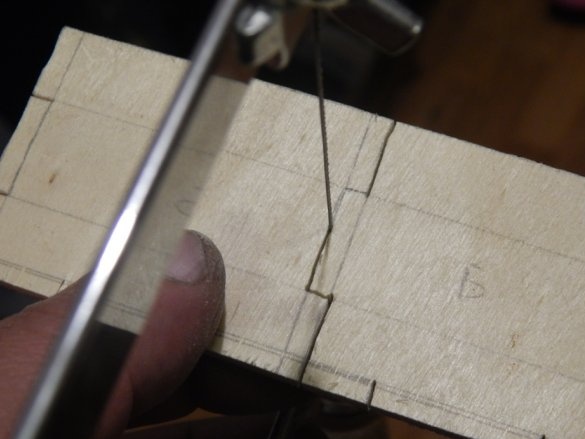

Et puis nous l'avons vu avec une scie sauteuse ordinaire (qui fera plus tard partie du produit).

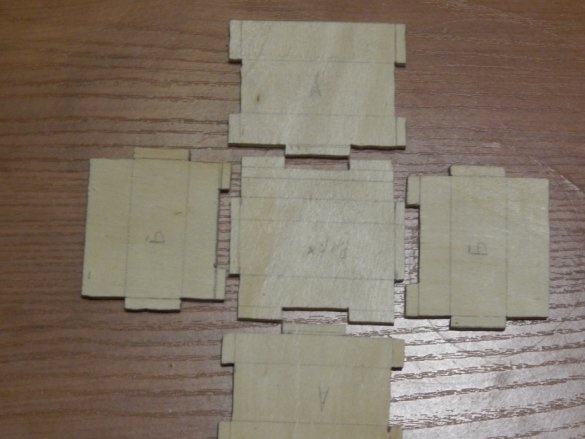

Il devrait s'avérer un tel ensemble de pièces que nous collons ensemble

Collage avec du ruban bleu jusqu'à ce que la colle sèche. La pièce sur laquelle le transformateur et la poignée seront montés plus tard sera le point de départ de notre conception.

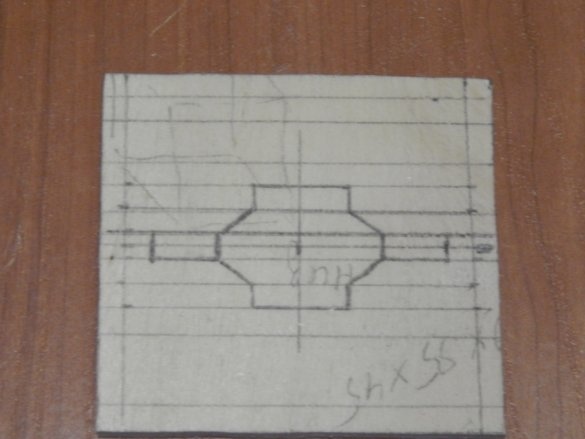

La taille de la poignée dans laquelle les interrupteurs doivent être placés a été déterminée par les dimensions du boîtier du transformateur, le support de la scie sauteuse et les dimensions de sa propre paume.

Elle, bien sûr, est plus féminine pour moi, mais cela, en principe, n'est pas critique

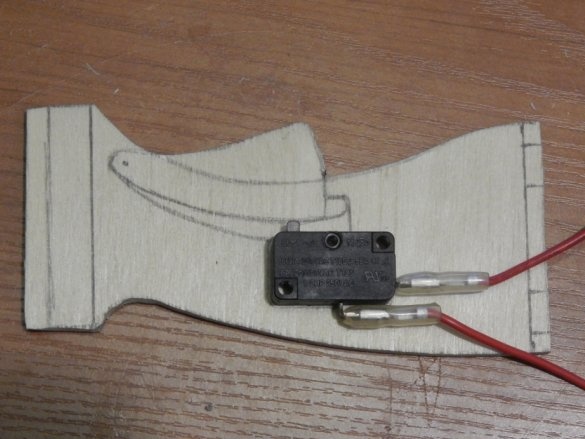

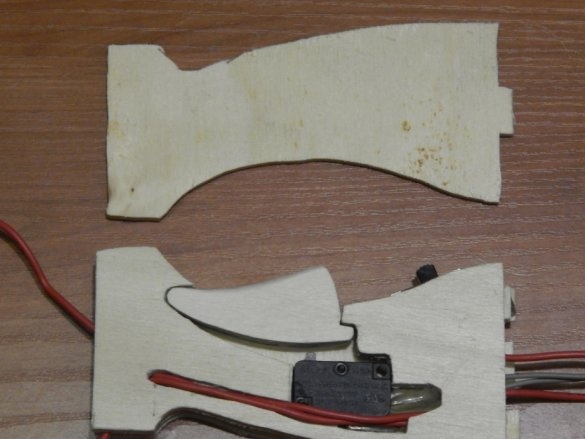

Vous devez d'abord déterminer l'emplacement d'installation du commutateur, j'ai utilisé cette pièce à partir d'un ancien micro-ondes. En fonction de l'emplacement du commutateur, nous déterminons la taille et la course du «déclencheur» (enfin, je ne veux pas appeler cette partie un autre nom)

Nous utilisons le flan scié comme modèle pour la fabrication de pièces ultérieures.

.

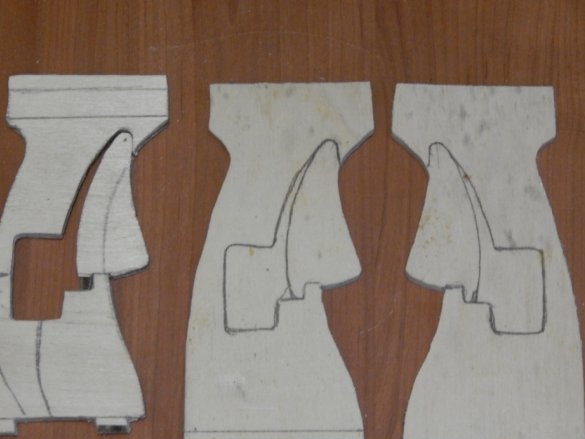

On coupe le «trigger» et les cavités des interrupteurs sur les trois parties internes, les deux externes seront simplement des couvercles. La photo est difficile à voir, mais je peux dire que la direction des fibres de contreplaqué sur les pièces alterne comme il se doit dans le contreplaqué multicouche.

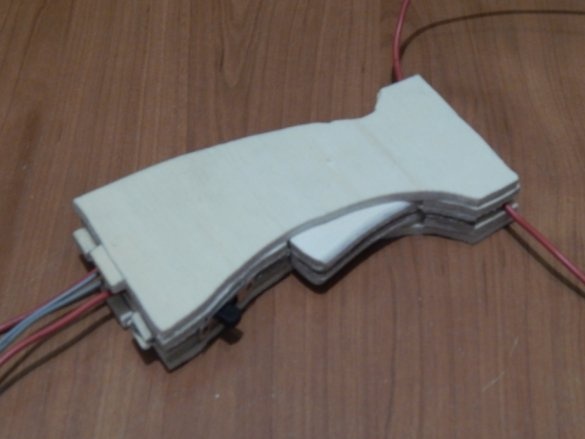

Lorsque tous les détails de la poignée sont coupés, nous commençons à coller notre «sandwich».

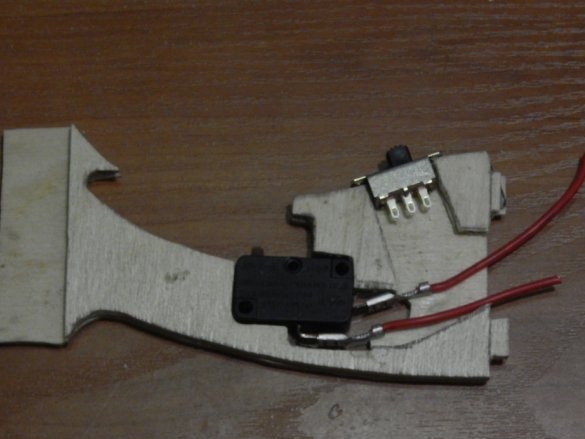

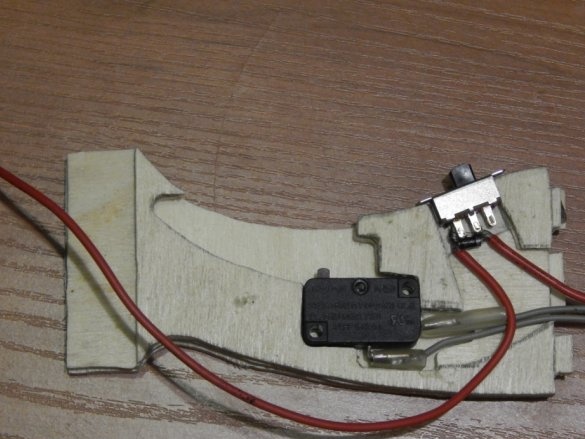

Une diode de type 1N4001 ne doit pas être prise en compte sur la photo, elle a été remplacée par notre bon, soviétique, KD213A "à perdre". La diode est soudée en parallèle aux contacts de l'interrupteur à glissière et est conçue pour réduire la puissance de chauffage (peu importe le sens de mise en marche, l'élément chauffant ne se soucie pas de son demi-cycle), car il ne fonctionnait pas avec les enroulements. Les contacts du double interrupteur à glissière sont connectés en parallèle pour augmenter le «débit». Bien sûr, ils ne sont pas conçus pour des courants élevés, mais la commutation se produit lorsque l'alimentation est coupée, ils doivent donc résister.

Nous continuons à coller les couches du boîtier, en coupant les fils qui vont à l'élément chauffant au cours du jeu.

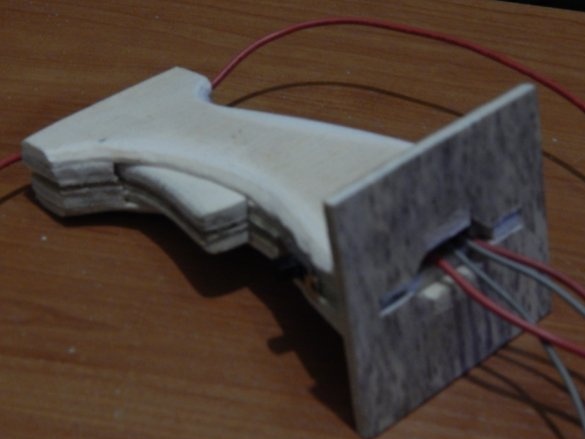

Une poignée entièrement collée (mais pas encore terminée) ressemble à ceci

Afin que le "déclencheur" se déplace librement dans le boîtier, ses plans latéraux ont été traités avec du papier de verre pour réduire légèrement son épaisseur. De plus, avant l'assemblage, les bords ont été traités et les coins avant ont été arrondis.

Après l'assemblage final de la poignée, afin qu'elle ne soit pas "piquante" dans la main, donnez-lui une "présentation", rectifiez les coins avec du papier de verre.

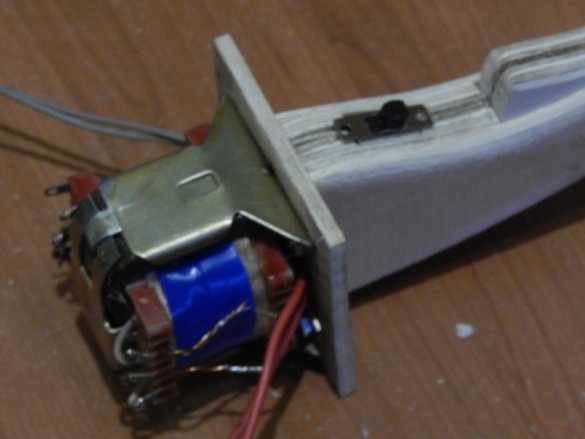

Nous installons le transformateur, en passant sous lui les fils d'alimentation et les boutons d'alimentation.

Soudez directement les fils provenant de la poignée à l'enroulement secondaire (un interrupteur avec une diode est déjà installé à l'intérieur) et le cordon d'alimentation au primaire via le bouton d'alimentation. Nous isolons les composés avec un rétrécissement thermique.

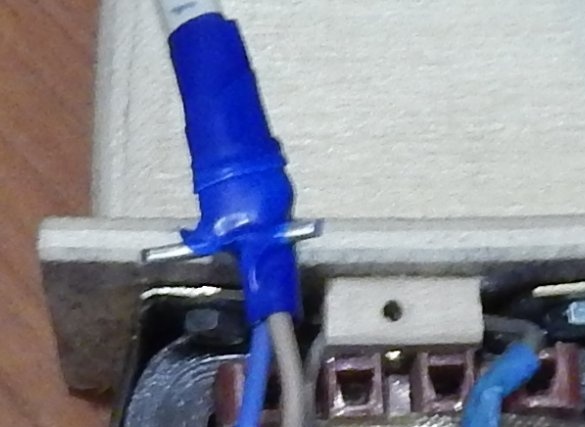

Pour éviter que le cordon d'alimentation ne tombe du boîtier, nous le fixons avec un ruban électrique bleu un bouchon - des «antennes» courbées en fil d'aluminium.

Dans sa forme finale, la poignée ressemble à ceci:

Je ne l'ai pas peinte ou vernie, afin d'exclure la possibilité de coller la «gâchette» sur le corps de la poignée.

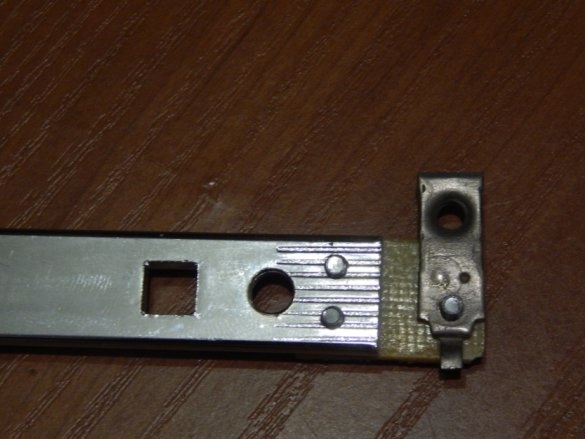

Maintenant, nous procédons à la finalisation des agrafes de scie sauteuse. Comme isolant, j'ai utilisé de la fibre de verre de 2 mm d'épaisseur.

Aux extrémités du support

Nous forons deux trous de 2,5 mm

Ensuite, nous avons coupé le filetage M3 pour fixer la plaque isolante (comme il s'est avéré plus tard, il suffisait de le faire uniquement à une extrémité du support).

Pour fixer le fil nichrome, une plaque de contact d'entrée d'un ancien compteur électrique et un contact fixe d'un démarreur magnétique ont été utilisés

Étant donné que le support de scie sauteuse sera utilisé comme conducteur, il n'est pas nécessaire d'isoler l'extrémité supérieure. Je voulais mettre la plaque isolante supérieure pour un montage symétrique, mais je l'ai ensuite jugée inutile et j'ai utilisé une partie du compteur électrique qui, avec un peu de raffinement, fonctionnait très bien.

La plaque de contact inférieure était déjà installée, guidée par l'attache supérieure, de sorte que le nichrome était étiré relativement en douceur. Cela n'a pas d'importance pour le travail, mais je ne voulais toujours pas qu'il ait l'air tordu.

Pour connecter le support à la poignée du support, il suffisait de percer un seul trou en plus des trous existants.

Les pièces sont reliées entre elles par deux boulons M5 à têtes cannelées semi-circulaires (le type de tête ne joue aucun rôle). Les écrous et les têtes de boulons sont encastrés dans le corps de la poignée, pour lesquels des trous traversants ont été percés jusqu'à ø8 mm. jusqu'à une profondeur de 5 mm.

Nous connectons l'un des fils provenant de l'enroulement secondaire du transformateur directement au support à l'aide d'une vis.

Souder un autre à la plaque de contact sur l'isolateur.

Nous installons l'élément de travail en fil nichrome de la même manière qu'un fichier de scie sauteuse, à la seule différence que nous le bloquons entre deux rondelles, en faisant un tour autour de la vis. Assurez-vous de faire un petit bout de fil, car le nichrome lorsqu'il est chauffé est beaucoup plus long. Nichrome a été utilisé à partir d'une spirale utilisée dans les appareils ménagers.

En conséquence, nous avons obtenu un tel outil pour travailler avec du polystyrène.

Je suggère de regarder comment l'outil fonctionne dans une courte vidéo.