Il est difficile d'imaginer un atelier de menuiserie sans des choses comme un établi, un tour, diverses scies, raboteuses et autres outils. C'est naturel, car avec l'aide de ces outils, le travail principal est effectué dans l'atelier, mais peu de gens pensent que pendant le travail et après le travail, il y a beaucoup de déchets sous forme de copeaux. Par conséquent, un aspirateur pour recueillir les copeaux est également l'un des attributs les plus importants d'un atelier de menuiserie. Grâce à l'utilisation d'un aspirateur, la salle d'atelier aura non seulement l'air plus propre et gagnera de l'ordre, mais protégera également les poumons des poussières de bois nocives qui peuvent être dans l'air.

L'hétérogénéité de la quantité de débris de bois varie considérablement de la poussière fine aux gros copeaux, de sorte que le filtre de l'aspirateur utilisé dans l'atelier de menuiserie est souvent obstrué et réduit son efficacité. Au lieu de nettoyer ou de changer constamment les filtres, vous pouvez assembler une sorte d'écran intermédiaire qui séparera les gros copeaux et autres débris de la poussière fine, permettant ainsi au filtre de fonctionner plus longtemps sans nettoyage, l'aidant à nettoyer efficacement l'air pendant beaucoup plus longtemps.

Matériaux:

- deux feuilles de MDF d'une épaisseur de 12,5 mm

- papier de verre

- aspirateur

- barils en plastique

- OSB d'une épaisseur de 15 mm

Une description détaillée de la création indépendante d'un séparateur de copeaux pour un aspirateur dans un atelier de menuiserie.

Première étape: collecteur de poussière

Ainsi, à la disposition de l'auteur se trouvait un aspirateur d'une puissance nominale de 2 l / s. Dans le kit de cet aspirateur se trouvait un filtre du fabricant, capable de filtrer les particules jusqu'à 5 microns. Afin de collecter les plus petites particules de poussière de bois, qui à leur tour sont nocives pour les poumons humains, une telle capacité de filtrage n'est pas suffisante. Cela signifiait soit que vous deviez acheter des filtres spéciaux non originaux pour cet aspirateur et comprendre comment les connecter, soit sortir l'ensemble du système de filtrage et l'améliorer aux paramètres nécessaires. L'auteur a choisi la deuxième option, suivie d'un remontage complet de l'aspirateur.

Étape 2: récepteur

Pour créer un dépoussiéreur, l'auteur a décidé d'utiliser des barils en plastique. La raison de ce choix était le fait que les fûts en plastique peuvent être de tailles différentes, assez légers et durables. Afin de les libérer moins souvent des ordures et de gagner du temps, de gros barils de 60 gallons ont été prélevés. En raison du fait que les barils sont blancs et translucides, il est facile de surveiller la façon dont il s'est rempli sans avoir besoin de déconnecter le déflecteur pour regarder à l'intérieur. En conséquence, avant d'utiliser de tels fûts, il est nécessaire de vérifier la sécurité du plastique utilisé pour créer ces fûts. Dans ce cas, des barils qui étaient auparavant utilisés pour le transport et le stockage de produits alimentaires ont été utilisés, et ils ont été soigneusement lavés avant d'être utilisés dans la conception de l'aspirateur assemblé.

Troisième étape: démontage de l'aspirateur.

En fait, toute la structure est remontée, donc l'aspirateur existant a été démonté pour obtenir les pièces nécessaires à l'utilisation: le moteur, l'anneau central, les tuyaux avec raccords et ventilateur, et pour se débarrasser des pièces inutiles.

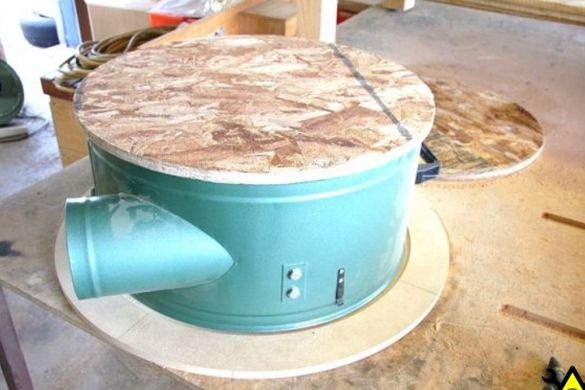

Quatrième étape: Concept de partition

Au départ, l'auteur prévoyait de faire une cloison sous le couvercle et de la fixer dans le réservoir lui-même, ce qui semblait plutôt compliqué. Par conséquent, il a été décidé d'utiliser l'anneau central du collecteur de poussière comme logement pour le déflecteur; il s'adapte idéalement aux paramètres et possède déjà une entrée latérale. Ensuite, un cône a été installé à l'intérieur pour maintenir les copeaux au fond du sac. De plus, le cône aidera à maintenir un effet cyclonique. Ainsi, il s'avère utiliser le plein potentiel de la poubelle.

L'idée suivante était de créer un disque et de le placer sur le dessus du réservoir, et de placer l'anneau central sur le dessus. Un canal est découpé dans ce disque, dont la longueur est de 2 \ 3 du cercle. L'auteur a décidé d'installer le deuxième disque sur le dessus de l'anneau central et de toujours placer un ventilateur sur le dessus.

L'idée suivante était de faire un disque qui serait sur le dessus de la poubelle, et l'anneau central serait sur le dessus. Un disque coupera un canal d'environ 2/3 de la circonférence. Le deuxième entraînement sera monté sur le dessus de l'anneau central et le ventilateur sera monté sur le dessus.

En général, lors de la conception de la cloison, l'auteur a essayé de trouver l'efficacité maximale pour le meilleur fonctionnement de l'aspirateur.

Cinquième étape: création du disque inférieur

Pour la fabrication de la base ont été prises des feuilles de MDF d'une épaisseur de 12,5 mm au montant de deux pièces. Après les avoir attachés ensemble, j'ai reçu une feuille de 25 mm d'épaisseur. Ensuite, à l'aide d'une fraise, une rainure pour le déflecteur a été réalisée.

Ensuite, 2/3 de la circonférence du disque ont été mesurés et des trous de 31 mm de diamètre ont été forés aux extrémités du canal du déflecteur. Ensuite, les guides ont été coupés à l'aide d'une scie sauteuse.

Afin que les particules de poussière tombées dans le fût ne reviennent pas, l'auteur a arrondi manuellement les bords supérieurs du canal à l'aide de papier de verre ordinaire.

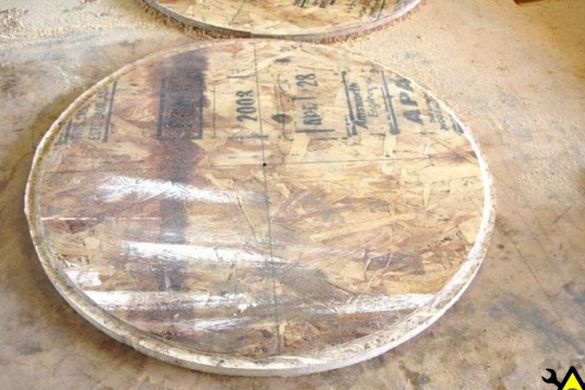

Étape six: Création du disque supérieur

Le disque supérieur était en tôle OSB d'une épaisseur de 15 mm. Il se compose également de deux parties collées ensemble pour donner une plus grande résistance au produit, c'est-à-dire que l'épaisseur totale est de 30 mm. De la même manière que lors de la fabrication du premier disque, une rainure a été réalisée à l'aide du couteau, où se situera la partie supérieure de la bague centrale. Afin de fixer la buse plus étroitement au ventilateur, une partie du disque inférieur a été incisée. Ensuite, la partie supérieure du disque a été fermement attachée au ventilateur à l'aide de colle de construction, obtenant ainsi un joint étanche.

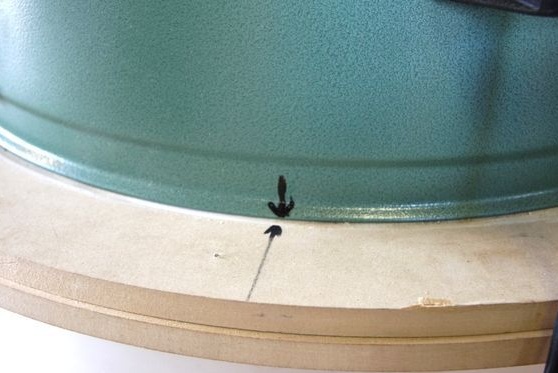

Septième étape: joint d'étanchéité

Il est important de comprendre que le baril en plastique, comme l'anneau central, ne sont pas des cercles idéaux, il y aura donc des lacunes. Mais pour que la conception fonctionne efficacement, cet élément doit être étanche à l'air, de sorte que toutes les cibles ont été abondamment enduites de mastic silicone.

Le scellant a mis 24 heures à refroidir complètement.

Étape huit: Construisez.

Après avoir créé les éléments de base d'un nouveau filtre, l'auteur a assemblé un aspirateur. Dans le paragraphe précédent, un joint en silicone a été fabriqué, mais l'anneau central n'était pas fixé au disque principal. Cela était nécessaire pour le niveler en premier. Après avoir placé le disque inférieur sur le canon, l'auteur a monté un anneau central sur le dessus. Ensuite, des marques de contrôle temporaires ont été faites sur les côtés extérieurs de l'anneau et du disque, obtenant ainsi des points de départ à partir desquels il serait possible de repousser lors du réglage et du nivellement dans n'importe quelle direction afin d'obtenir de meilleures performances de l'appareil. Lorsque tous les éléments sont configurés, il sera possible de réparer ces éléments de support pour de vrai.

Ensuite, le disque supérieur avec un ventilateur a été installé, et l'auteur a procédé au montage du moteur de l'aspirateur. Au même stade, une courte longueur de tuyau flexible a été fixée au collecteur de poussière du ventilateur.

Étape neuf: allumez l'interrupteur

Pour retourner l'interrupteur, il a été nécessaire de retirer la boîte de jonction, puis de retourner l'interrupteur de 180 degrés. Étant donné que les fils iront à l'interrupteur et que le nouvel emplacement n'a pas les trous technologiques correspondants pour eux, l'auteur a dû les fabriquer lui-même. Par conséquent, de nouveaux trous pour les fils ont été faits dans la plaque de montage, qui iront du moteur au commutateur.

Étape dix: Testez votre appareil

Une fois l'assemblage de l'aspirateur terminé, l'auteur a testé cet appareil dans la pratique. Après avoir allumé le système, le tuyau d'aspiration a été dirigé dans un gros tas de sciure. Tout en observant le fonctionnement de l'aspirateur, l'auteur a remarqué une diminution notable du rendement en poussières fines dans les gaz d'échappement par rapport à la version standard de l'aspirateur, mais l'aspirateur ne retient toujours pas toutes les particules de poussière de bois. Bien que l'écrasante majorité de la sciure et de la poussière après filtration reste dans le baril, une petite quantité retombera toujours dans l'air de l'atelier, donc cela le modèle l'aspirateur peut être amélioré pour une filtration encore meilleure et plus efficace.