La presse était destinée à l'emballage de carton, de bouteilles en plastique et d'autres matières premières secondaires.

Poids des balles en carton compressé jusqu'à 250 kg

Force maximale 20 tonnes

Poids des balles de bouteilles en plastique pressé jusqu'à 110 kg

Tailles de balle 900 * 700 * 1000

Hauteur de la presse hors vérins hydrauliques 2 m

Poids environ 700 kg

Sur la base de cette presse, il est facile de fabriquer une presse de taille et d'effort plus petits.

Cela se fait en réduisant et en facilitant la conception, en réduisant la pression dans le système hydraulique ou en remplaçant les cylindres par des cylindres avec un diamètre de piston plus petit.

Il fonctionne à partir d'une station hydraulique qui peut y être installée ou être à distance.

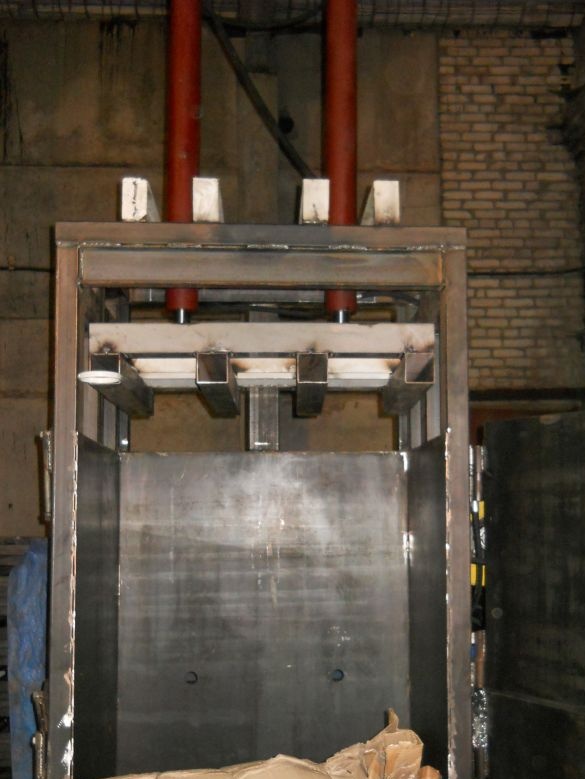

Le cadre est soudé à partir d'un tube profilé en acier 60 * 100

Tous les espaces intermédiaires sont protégés par un tuyau de profil plus petit.

Avec ragondin gainé de tôle d'une épaisseur d'au moins 3 mm.

Au sol, il y a un canal pour tirer le fil ou la corde de cerclage.

La patte de presse est faite de tube profilé 60 * 60.

Il y a deux portes devant. Abaisser pour décharger la balle finie, supérieur pour charger et décharger les matières premières. Les portes sont montées sur des charnières tournées d'un diamètre de 45 mm.

Si la presse est utilisée pour presser le carton, les carrés métalliques sont soudés à la porte inférieure. Ils sont nécessaires pour empêcher le carton de se soulever lorsqu'il est chargé.

Les portes sont fixées pour les loquets de type crochet découpés en tôle d'acier de 10 mm d'épaisseur.

Lors de la recherche de vérins hydrauliques, des machines spécialisées, sur mesure et agricoles ont été prises en compte.

Les spécialistes sont très chers et ont un long délai de livraison.

Les modèles personnalisés sont encore plus chers et ont également un long temps de production.

Nous nous sommes arrêtés sur des cylindres de machines agricoles. Ils sont facilement accessibles et peu coûteux et en cas de réparation, des kits de réparation sont disponibles. Mais ils sont passés par le raffinement. Faire et souder les brides d'installation.

L'hydrodistributeur et les flexibles haute pression sont également communs aux machines agricoles.

Le système à deux cylindres est sélectionné en raison de l'absence d'un guide supplémentaire.

Les cylindres fonctionnent également par paires, ce qui réduit leur usure.

La longueur de course des vérins hydrauliques est de 1 mètre. Le diamètre du piston est 85 mm.

Les supports pivotants standard sur les tiges de cylindre sont sciés et ils sont soudés de manière rigide au pied-de-biche.

Par découpe plasma, des brides sont réalisées pour fixer les cylindres à la presse. Seulement quatre pièces.

Deux pièces sont parfaitement soudées aux parties inférieures des cylindres, les deux autres sont réciproques à la presse. Lors de l'installation, le tout est relié par des boulons m 12 en quantité de 16 pièces.

Avec les flexibles haute pression, les vérins hydrauliques sont connectés en parallèle via des tés et connectés à une vanne de commande directionnelle de type P-40.

Afin d'augmenter la sécurité, la vanne est sélectionnée sans verrouillage dans les positions extrêmes.

Si vous relâchez le levier, les cylindres s'arrêteront.

Le distributeur, à son tour, est relié par des tuyaux haute pression à une station de pompage hydraulique haute pression.

S'il est prévu d'extruder des bouteilles en plastique, un étranglement est installé dans le système hydraulique entre le distributeur et les cylindres. Il doit être ajusté au débit nominal du fluide lors de la mise en service.

Il empêche les chocs hydriques lors de l'élévation des pattes.

La soupape de commande comprend une soupape de décharge. En ajustant cette vanne, la pression de service maximale est définie.

Puisqu'il est possible de travailler dans des zones ouvertes, toute la structure est enduite d'un apprêt et peinte avec une peinture résistante aux précipitations atmosphériques.

Travailler sur la presse comme suit

Dans le canal au sol, le matériel de cerclage est posé à une extrémité avec une marge reste à l'extérieur, les autres extrémités sont tirées à travers des trous dans la paroi arrière.

La porte du bas se ferme.

Au fond se trouve le matériau d'emballage (tissu, carton ou autre)

La matière première pour le pressage est posée

La porte supérieure se ferme et le pressage initial est effectué.

La patte se lève et le matériau est chargé.

Cette opération est répétée jusqu'à formation d'une balle de la bonne taille.

Avant le dernier pressage, le matériau d'emballage est posé sur le dessus.

La finition est terminée.

Les deux portes s'ouvrent, à travers la patte des trous dans la paroi arrière, les extrémités du matériau de cerclage sont tirées et connectées (liées, rivetées ou autres) reliant la balle.

La patte de la presse se lève et la balle finie peut être retirée.

Presser dans un tas de carton d'emballage augmente son coût jusqu'à deux fois.

Le volume est réduit à 5 fois, ce qui est très avantageux sur le plan économique pour le transport.

Presser dans une balle de bouteilles en PET soulève jusqu'à 5 fois.

Le volume diminue à 15 fois, ce qui a également un effet très bénéfique sur le transport.

Les balles sont également beaucoup plus pratiques pour le chargement et le déchargement.

Cette matière recyclable est ensuite envoyée aux usines pour traitement.