Chacun a un repos différent dans son temps libre. Quelqu'un aime s'allonger sur le canapé, quelqu'un va au gymnase et l'auteur de ce fait maison, en fonction de ses besoins, capacités et capacités, il a décidé d'utiliser son temps libre pour créer un nouveau chargeur universel à partir d'outils improvisés qui se trouvaient dans son atelier.

Matériaux et outils utilisés pour créer un chargeur universel:

boîtier d'une alimentation d'ordinateur

percer

ligne

marqueur

Fil PDDSKT de 1,6 mm de diamètre

fil de cuivre d'un diamètre de 2,2 mm

résine époxy

voltmètre

imprimante pour imprimer l'échelle de l'ampèremètre

transformateur de la série TS-180

thyristor KU202N

pâte thermique

une paire de radiateurs

transistors kt315, kt361

apprêt pour métal

Résistance variable 33 kΩ

feuille de fibre de verre double face

-peinture

Examinons plus en détail la description du dispositif créé et les étapes de son assemblage.

Le but principal du travail fait maison était l'idée de créer un chargeur universel, c'est-à-dire capable de recharger presque toutes les batteries disponibles dans le ménage: des petites batteries au microcadmium à doigts aux énormes batteries au plomb pour automobiles. Naturellement, l'idée d'un tel appareil est loin d'être nouvelle, et il existe de nombreux schémas différents pour sa création, dont l'un a décidé de donner vie à l'un de ses jours libres.

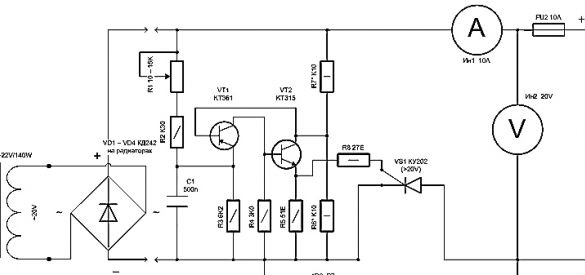

Ainsi, il a été décidé de fabriquer un chargeur simple mais universel, dont le courant de charge peut être ajusté en continu des valeurs les plus basses au maximum requis à 10A, qui ne sera limité que par la tension disponible à la sortie du transformateur.

Première étape: préparer le boîtier de l'appareil.

Pour commencer, le bloc d'alimentation était tiré d'un ordinateur fixe qui, après plusieurs modifications, devrait accueillir tous les éléments d'un futur chargeur. Il a été complètement démonté et toutes les pièces disponibles ont été retirées. Ensuite, l'auteur l'a nettoyée de la saleté existante et a trouvé comment placer les éléments de base nécessaires pour un futur chargeur.

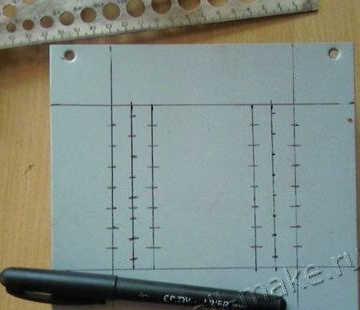

Pour permettre la circulation de l'air à l'intérieur du boîtier afin de refroidir les éléments chauffants de l'appareil, il a été décidé de faire plusieurs trous sur le dessus du boîtier. Tout d'abord, pour cela, le balisage a été effectué à l'aide d'une règle et d'un marqueur, car l'auteur voulait obtenir l'apparence du périphérique d'usine, donc tout a été fait de manière aussi nette et uniforme que possible. Après cela, deux rangées de petits trous ont été faites en utilisant le marquage avec une perceuse.

Étant donné que l'appareil sera universel, il aura divers régulateurs et une échelle avec un ampèremètre, qui sont mieux affichés sur un panneau avant de l'appareil. Par conséquent, avec l'aide du même exercice, ainsi que les fichiers et autres outils à la disposition de l'auteur, le devant de l'affaire a été préparé pour le futur retrait des régulateurs.

Un radiateur sera installé sur le panneau arrière, il a donc également été modifié.

Deuxième étape: fabriquer un ampèremètre.

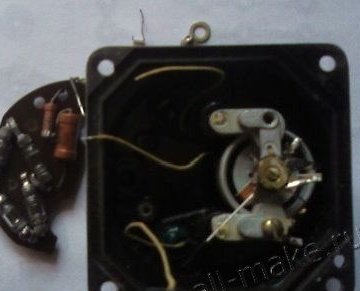

Afin de pouvoir visualiser les relevés du chargeur, il a été décidé de lui connecter directement un ampèremètre. Mais comme il n'y avait pas d'ampèremètre approprié parmi les stocks disponibles, l'auteur a décidé de le fabriquer à partir d'un ancien voltmètre de 250 V, car il a une échelle linéaire, donc, ce serait un bon ajustement pour cet appareil. Lors de la modification, des résistances supplémentaires et un redresseur ont été supprimés, et les conclusions ont été simplement soudées aux bornes. L'échelle a été dessinée dans le programme Front designer, après quoi elle a été imprimée par une imprimante et collée à l'ancienne échelle du voltmètre.

Le fil PDSKT trouvé dans l'atelier mesurait 2,15 m de long et 1,6 mm de diamètre et servait de shunt pour un ampèremètre. Ce fil a été enroulé autour du cadre, après quoi il a été fixé avec des fils et rempli de résine époxy, fixant ainsi de manière fiable la structure. Considérant que cela suffit, et qu'une différence de lecture de 5% n'affectera pas de manière significative le fonctionnement de l'appareil, il est passé à l'étape suivante de la création d'un chargeur.

Troisième étape: préparation et placement des principaux éléments du chargeur dans le boîtier.

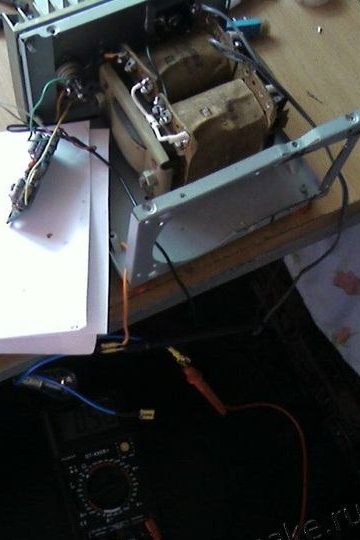

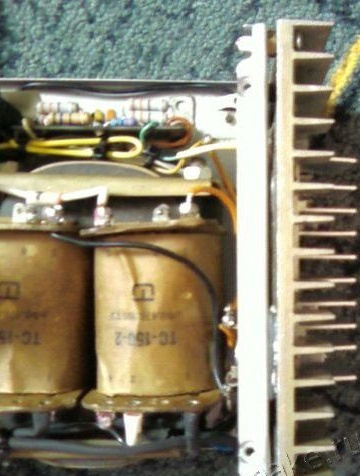

Une fois les étapes préparatoires terminées, l'auteur a placé les éléments de base à l'intérieur de l'appareil. Pour commencer, il a commencé à retravailler le transformateur existant par 27 V. Il a été rembobiné avec un fil de cuivre d'un diamètre de 2,2 mm, bien que 1,6 mm ou un bus d'une surface d'environ 4 mm carré convienne. Après cela, il était déjà placé à l'intérieur avec une tension de 18 V dans l'enroulement secondaire et avec une puissance de 120 watts ou plus.

Un radiateur a été installé sur toute la surface de la paroi arrière, qui se compose de deux parties reliées par de la pâte thermique. Un thyristor KU202N d'une capacité de 10 A était fixé à ce radiateur. De plus, un pont de diodes de 35 A était fixé au même radiateur.

Pour construire le régulateur de courant, l'auteur a utilisé un générateur d'impulsions assemblé à partir de transistors CT-315 et CT-361, bien que d'autres avec une tension de 30 V et un gain de plus de 100 puissent être utilisés. Une nuance importante est que si vous prenez des transistors à large propagation, les courants peuvent être interrompus de génération, il est donc préférable d'utiliser les deux transistors avec un gain proche, mais une conductivité différente.

La résistance variable double disponible avec une résistance de 33 kOhm a également été modifiée pour créer un régulateur de chargeur. Pour abaisser le seuil à 0,5 V, l'auteur a mis en parallèle la résistance et une valeur de résistance de 16,5 kOhm a été obtenue, respectivement. Tout cela a été fait pour une gamme plus large et, par conséquent, une plus grande polyvalence du chargeur résultant, donc si vous n'aviez eu qu'à charger des batteries de voiture 12V, une résistance variable de 4,7 kΩ aurait été créée, mais l'auteur a décidé de se concentrer sur la polyvalence de l'appareil.

Quatrième étape: créer un schéma.

Étant donné que les dimensions du boîtier utilisé sont limitées, pour créer le circuit, l'auteur a décidé d'utiliser une carte de circuit imprimé, bien qu'elle puisse être réalisée avec une installation articulée.

L'auteur a également fabriqué lui-même le circuit imprimé à partir des moyens disponibles. Il a fallu environ une demi-heure pour le graver, après quoi il a été lavé, et l'auteur a ensuite procédé au soudage, à l'étamage et, en conséquence, à son installation dans le boîtier de l'appareil.

Cinquième étape: création d'un panneau avant pour régler le chargeur et la peinture.

Comme matériau du panneau avant, l'auteur a choisi la fibre de verre. Il a été gravé des deux côtés aux terminaux. En outre, selon les marquages marqués, des trous ont été découpés pour la fixation et l'installation de borniers, d'indicateurs, de régulateurs, d'un interrupteur, d'un fusible et d'une échelle d'ampèremètre.

Après cela, le panneau résultant a été fixé au corps principal avec des vis autotaraudeuses et toutes les commandes ont été retirées et fixées dans leurs trous correspondants.

Puis, prenant la peinture noire métallique que l'auteur avait laissée après avoir peint le pare-chocs de sa voiture, il l'a utilisée pour peindre tout le corps du chargeur résultant.

Vous pouvez voir le résultat sur les photos, l'appareil a un très bel aspect et semble avoir été assemblé dans une entreprise, et non dans le garage.

Étape 6: Indications de test.

L'appareil a été allumé la nuit pour charger une batterie 6ST90. La batterie a été chargée pendant environ 12 heures avec un courant de charge de 8A. Aucune panne ou mauvais fonctionnement n'a été détecté sous une telle charge. Le chauffage était petit, en raison du bon transfert de chaleur et du transfert de chaleur des radiateurs, le transformateur n'était pas beaucoup chauffé. Il en résulte que ce chargeur est entièrement fonctionnel et fiable.

Vous pouvez trouver des informations supplémentaires sur le lien «source» ci-dessous, où vous pouvez également poser des questions à l'auteur de cet appareil.