... Comme je l'ai mentionné à plusieurs reprises, mes amis et moi conduisons de temps en temps des voitures dans la forêt, où nous vivons dans des tentes pendant plusieurs jours. Cette tradition existe depuis plus de vingt ans et nous «grandissons» lentement avec les choses nécessaires pour un repos confortable dans la forêt. Parmi eux se trouve un trépied pour un feu de joie, qui nous a libérés d'activités telles que la recherche de «frondes» et de traverses appropriées dans la forêt, avec leur installation ultérieure près du feu de joie. Le trépied que nous avons acquis était d'un tel plan (photo d'Internet. Ce n'est pas la saison, et la nôtre est cachée quelque part sur l'étagère la plus éloignée.)):

Pendant le fonctionnement, un certain nombre d'inconvénients ont été découverts, à savoir:

1. Il n'y a aucun moyen de régler rapidement la hauteur de la suspension du chaudron. (En règle générale, il n'y a pas de "tourbillons" aux feux de joie pour réduire rapidement le feu)))) Avec une ébullition abondante, il ne reste qu'une chose - pour réguler le chauffage en élevant ou en abaissant le chaudron (chaudière). Pour ce faire, accrocher à un autre maillon de la chaîne n'est bon qu'en théorie! En pratique, au moins deux personnes sont nécessaires - l'une soulève le chaudron (et c'est lourd!), L'autre l'emporte sur la chaîne. Et même le faire avec les mains tendues au-dessus d'un feu de joie et d'un chaudron bouillant est toujours un plaisir!)))). De plus, si vous l'emportez haut, le reste de la chaîne essaie de plonger dans la chaudière))).

2. Largeur insuffisante! Notre entreprise est grande, et si, par exemple, une chaudière de quinze litres se bloque, elle ne doit être suspendue qu'en dessous! Il est impossible de le soulever, car les jambes se rétrécissent d'en haut. Pour qu'il soit placé aussi haut, le trépied doit avoir plus de deux mètres de haut ...

3. Manque de compacité. Même plié, il mesure plus d'un mètre de long! Aucun tronc ne va ni ne traverse! Et si vous le mettez en diagonale - cela prend beaucoup d'espace utile!

4. Elle ne peut pas être mise de côté si elle n'est temporairement pas nécessaire! Autrement dit, je voudrais que le trépied à l'état assemblé soit une structure rigide qui peut être mise sur un gant (il peut être chaud!) Juste temporairement mis de côté puis remis tout aussi facilement à sa place. (Et avec elle n'a pas changé sa géométrie même si elle a été transférée par une «jambe») Et la nôtre, en essayant de la soulever, se développe. (Et elle est chaude!)))).Autrement dit, il est toujours possible de l'enlever et de le jeter de côté, mais maintenant, le remettre sur un feu ardent est problématique! Nous devons attendre que le feu s'éteigne un peu.

Compte tenu de tous ces points, j'ai décidé de faire une nouvelle fais-le toi-même. Et voici ce que j'ai obtenu:

Sur cette photo, elle n'est pas entièrement présentée. Les jambes inférieures sont télescopiques !! Si vous les poussez, la hauteur du sol au crochet (en position haute) est de 1 m. 60 cm !! C'est juste que ce n'est pas la saison des sorties scolaires et je l'ai pris en photo dans une pièce dont la taille ne me permettait pas de prendre une structure aussi massive dans le cadre.))))

Voici ce dont j'avais besoin pour le faire:

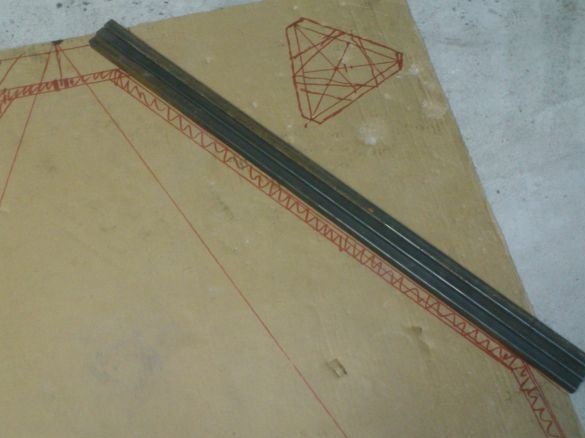

1. Tuyau profilé d'une section de 15 x 15 mm.

2. Tube profilé, section 20 sur ... mm. (Il est nécessaire pour la fabrication d'un guide en forme de U, donc tout détourage d'un tube profilé avec une paroi de 20 mm convient)

3. Tôle d'une épaisseur de 5 mm. (J'ai un "nervuré", ce n'est pas nécessaire)

4. Garniture goujon M14.

5. carré (roulé) de 10 sur 10 mm.

6. carré (roulant) de 12 à 12 mm. (Nécessaire pour renforcer le coude ("coudes") du tuyau "quinze", donc des raccourcis suffiront).

7. Élément à ressort suspendu du système de plafond suspendu Armstrong.

8. Un fil d'un diamètre de 4 mm.

9. Découpe d'un tube de faîtage de 16 mm. (Non requis.)

10. Boulons M6 de 25 mm de long. (3 pièces pour la fabrication d'axes "jambes")

11. Écrous borgnes M6. (Pour la même chose.)

12. M6 boulonne l'aile. (3 pièces. Pour fixer les pièces télescopiques.)

13. Écrous M6 (conventionnels)

14. Écrous M14.

15. Boulons à oreilles M5 (3 pièces)

16. Écrous à oreilles M5 (3 pièces).

17. Émail résistant à la chaleur.

... J'ai écrit cette liste - et moi-même en état de choc !!! Après tout, il a fait quelque chose de simple, pourrait-on dire, un produit primitif, et beaucoup de noms de matériaux étaient nécessaires!

Mais rien !! Nous ne recherchons pas de moyens faciles !!!

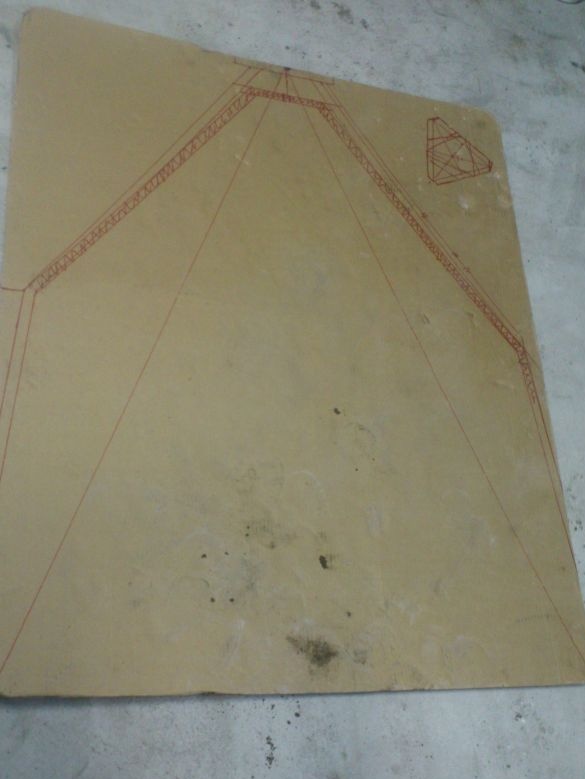

Alors, où ai-je commencé? .. Pensez à un dessin? Si c'est le cas, vous n'avez que partiellement raison!

Le fait est que je ne dessine jamais mes dessins fait maison! Ça prend du temps, mais ça fait toujours défaut! De plus, les produits faits maison sont mon hobby! Ainsi, chaque produit est fabriqué en un seul exemplaire! Par conséquent, après sa fabrication, le dessin ne sera certainement pas nécessaire! Et comme Dieu ne m'a pas offensé par la pensée spatiale, je prépare tous les "dessins" d'articles faits maison uniquement dans ma tête! En règle générale, je le fais au volant, où je passe beaucoup de temps à tourner quotidiennement dans la ville. Et je vais dessiner des détails individuels seulement déjà sur les pièces, avant de me lancer dans le broyeur! )))) Et si j'ai besoin de «traduire en mètres», la taille dont j'ai besoin intuitivement, alors j'imagine la future partie, tenant un ruban à mesurer dans mes mains, la regardant et essayant mentalement la future partie)))))

Mais maintenant, j'ai encore dessiné un peu ... Autrement dit, je viens de dessiner un croquis d'un trépied de la taille que je voudrais, à l'échelle 1: 1 sur un morceau de carton.)))).

Et puis c'est plus facile. En appliquant le blanc au croquis, j'ai fait l'un des trois éléments principaux. (J'ai commencé par les parties supérieures des "jambes").

Selon mon idée, cette partie aura deux «épaules» courtes pliées à un certain angle aux extrémités. Les "épaules" supérieures seront plaquées avec des extrémités sur l'axe et, à travers elles, fixées de manière pivotante à la plaque supérieure. Les plaques supérieure et inférieure seront tirées ensemble par l'épingle à cheveux M14, et les «épaules», prises en sandwich entre elles, assureront une fixation rigide des «jambes» et l'angle souhaité de leur placement ...

Bref ... Ici, regardez la photo du produit fini, vous comprendrez tout de suite))):

Si le goujon est desserré et les plaques sont séparées, les jambes peuvent être repliées à la position lorsque leurs longues parties deviennent parallèles:

Autrement dit, le mécanisme de pliage des nœuds principaux est compréhensible. En serrant la plaque avec une épingle à cheveux, nous faisons diverger les «jambes» jusqu'à ce que leurs «épaules» supérieures soient fermement prises en sandwich entre les plaques. Le design prendra une forme finale dure.

Puisqu'il est impossible de plier le tube profilé à l'angle souhaité, j'ai fait les coupes selon le gabarit (croquis) de la longueur souhaitée des "épaules" et de l'angle souhaité?

Comme les "épaules" supérieures devront supporter de lourdes charges, j'ai décidé de les renforcer. Coupez un mur:

J'ai coupé trois longueurs d'acier carré de 12 sur 12 mm et y ai fait des coupes transversales à une profondeur d'environ la moitié:

Ensuite, plié à l'angle souhaité en utilisant la "méthode marteau-marteau"

Angle "mesuré", appliquant des blancs à mon croquis.

Après cela, j'ai martelé les amplificateurs résultants dans le tuyau:

Puis il a plié les parties «ouvertes» et les a bouillies à fond, en faisant attention et en faisant une incision au virage.

Après un prétraitement avec une roue de nettoyage, il a percé des trous sous l'axe:

Tout ... L'épaule supérieure est prête. J'ai fait le fond avec des amplificateurs similaires, je devais juste couper complètement les "épaules", marteler les amplificateurs courts, puis le faire bouillir, car le design y sera légèrement différent:

Ensuite, j'ai procédé à la fabrication de plaques de support. J'ai également «déduit» leurs tailles du croquis. Je les ai découpés dans un vieux morceau de "papier ondulé" de cinq millimètres posé dans ma ferraille:

Après avoir trouvé le centre, j'ai percé des trous pour une épingle à cheveux en eux:

J'ai coupé trois «raccords» pour les «épaules» supérieures en coupant un tuyau avec une paroi de 20 mm (si je me souviens bien, ils ont une section carrée avec un côté de 15 mm et la taille intérieure des raccords était de 16 mm):

Et les a soudés à la plate-forme supérieure.

Ici, je vais décrire mon erreur. Initialement, j'avais prévu de visser le goujon par le bas, j'ai donc soudé l'écrou M14 à la plaque supérieure, protégeant son filetage des éclaboussures de métal avec du papier humide:

Mais, dès le premier "montage", il s'est avéré très gênant de tordre l'épingle à cheveux par le bas - les "jambes" interfèrent. Par conséquent, j'ai percé un filetage dans cet écrou et soudé un écrou similaire à la plaque inférieure. Maintenant, la broche sera vissée sur le dessus.

Dans les coins de la plateforme inférieure, j'ai fait des découpes pour les «jambes». Maintenant, lorsque nous serrons notre structure, la plate-forme inférieure dans laquelle la broche est vissée ne peut pas tourner.

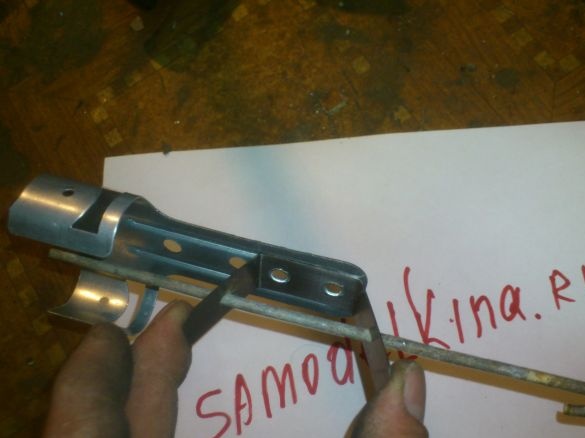

La prochaine chose que j'ai commencé à faire un collier pratique à partir d'une épingle à cheveux. Tout d'abord, j'y ai percé un trou axial, d'un diamètre de 6 mm. J'en aurai besoin pour faire un mécanisme de suspension de chaudron "délicat", réglable en hauteur en continu, dont je parlerai plus tard ...

Il était difficile de percer un trou. Percé dans un étau. Pour ce faire, il a vissé trois écrous et les a bien "verrouillés". Il le garda dans un étau pour eux, afin de ne pas gâcher le fil:

Lubrifier constamment le foret, forer à basse vitesse, surveiller le parallélisme du foret dans tous les plans ... Oui, et le foret est court. Ensuite, j'ai dû viser de l'autre côté ....

Mais ça s'est avéré!

Pour fabriquer le treuil, j'ai vissé deux écrous à l'extrémité du goujon et les ai soudés:

Ensuite, il a percé deux trous borgnes dans leurs visages (de manière à ce qu'ils atteignent les montants), y a enfoncé les boulons et soudé:

.... Et j'ai réalisé que je m'étais encore trompé !!!

Étant donné que mon trépied plié en section transversale aura une forme triangulaire, il sera logique de le rendre triangulaire! Et un tel collier en tout cas dépassera les limites du trépied ...

J'ai donc coupé un boulon:

Et soudé deux:

Un tel collier peut être tourné de sorte qu'il ne dépasse pas de la plaque triangulaire supérieure, et il sera encore plus pratique de le faire tourner qu'un boulon à deux volets.

Ensuite, j'ai commencé à fabriquer les parties inférieures des «jambes». Comme prévu, ils seront télescopiques. À partir d'un tuyau de 15 x 15, un carré de 10 x 10 sortira.

(Un tube profilé a une épaisseur de paroi de 1,5 mm. Théoriquement, une barre carrée de 12 x 12 devrait être incluse, à partir de laquelle j'ai fabriqué des amplificateurs. J'ai donc choisi une section plus petite).

Les extensions télescopiques seront fixées à la position souhaitée par des boulons à oreilles. Par conséquent, après avoir découpé trois morceaux de tuyau de la longueur requise, j'ai percé des trous de 8 mm de diamètre plus près de leur bord et les ai soudés sur l'écrou M6:

C'était assez difficile à faire par soudage à l'arc. Pour fixer dans la bonne position et pour protéger le fil des projections de métal, j'ai utilisé un boulon, qui "ne me dérange pas"))))

Ensuite, j'ai découpé trois segments du carré de la longueur souhaitée (inséré et coupé la partie saillante).

De tous les tuyaux derrière l'écrou soudé j'ai coupé "l'excès":

Mettez-le sur les tiges:

Soudé et affûté:

Cette conception protégera l'intérieur du tuyau contre le colmatage avec la terre, si nous le collons dans le sol sans déplier la partie télescopique, et, en même temps, sert de limiteurs - il ne permettra pas aux tiges de pénétrer à l'intérieur lors du pliage plus que nécessaire .... Oui, et il semble en quelque sorte "plus organique.")))))

... Au départ, j'ai réfléchi à la manière de limiter le départ de ces éléments. Et même, il est venu avec ... mais il a abandonné cette entreprise car alors la structure télescopique ne serait pas pliable! Et si du sable est versé à l'intérieur, le nettoyage sera problématique! Par conséquent, j'ai décidé d'exclure ce moment, et afin de ne pas accidentellement dépasser les «jambes» plus que je ne devrais, peindre simplement leur partie supérieure avec de l'émail rouge. Dès que le rouge est apparu - arrêtez! Vous ne pouvez pas avancer davantage!

Nous allons maintenant faire le montage supérieur. Selon l'idée, cela devrait se développer. Mais vous ne le rendrez pas télescopique - le «genou» sur le dessus l’empêche. Et si vous pliez simplement sur le côté de l'axe, la rigidité n'est pas suffisante. Par conséquent, j'ai trouvé une telle solution de compromis:

Les «jambes» seront repliées sur l'axe, mais, après les avoir écartées à 180 degrés, vous pouvez reculer un peu pour que leurs extrémités pénètrent dans le tube de la partie supérieure, et serrer dans cette position avec le boulon à oreilles et l'écrou à oreilles. Vous obtiendrez un support rigide en deux points - la charnière "s'immobilise avec un moment télescopique!"

J'ai incarné cela comme suit:

J'ai coupé trois segments d'un carré d'un côté de 12 mm et y ai percé des trous d'un diamètre de 6 mm:

Après quoi, le broyeur a coupé un côté le long:

Pour "noyer" les extrémités, je les ai serrées dans un étau, en mettant un boulon dans la fente, et j'ai simplement plié les murs les uns aux autres avec un marteau. Après cela, il a «pacifié» un peu par soudage et l'a tourné dans un cercle de nettoyage pour donner la forme arrondie désirée. (Malheureusement, j'ai oublié de prendre une photo de ce processus, donc je poste une photo de l'élément fini.

Nous allons maintenant fabriquer le mécanisme de suspension. J'ai déjà décrit mes exigences à ce sujet - l'essentiel est qu'il devra fournir un réglage en hauteur en douceur sans retirer la chaudière (chaudron) du crochet. J'ai décidé de réaliser une telle fonction en utilisant un élément à ressort suspendu du système de plafond Armstrong.

Ceux qui ne connaissent pas ce système, je vais vous l'expliquer. L'élément principal est deux pétales de leur acier à ressort disposés dans des directions opposées, dans lesquels il y a des trous. Lorsque vous les comprenez avec vos doigts dans une position parallèle, un crochet métallique de 4 mm d'épaisseur est inséré et facilement déplacé à travers le trou. Et si vous lâchez prise, les pétales ont tendance à se disperser dans différentes directions et à fixer solidement le crochet dans la bonne position:

J'ai décidé d'utiliser cet élément. Les fabricants garantissent qu'il peut supporter une charge à long terme de 25 kg. Mais c'est de la réassurance! Par intérêt, je me suis accroché dessus)))). Il a également supporté mes 90 kg!))) Et, seulement quand j'ai commencé à me branler spécifiquement, le crochet a commencé à sortir un peu de sa position, puis le ressort est sorti de la base - les rivets tubulaires avec lesquels il était fixé ne pouvaient pas le supporter.

Autrement dit, pour résister au maximum de 25 kg requis, la résistance est suffisante avec un énorme excès!)))

..De la suspension, je n'ai coupé avec la meuleuse que la partie dont j'avais besoin - le ressort lui-même. Comme je l'ai déjà dit, il est fixé avec des rivets tubulaires, j'ai donc décidé qu'il serait plus facile de simplement y passer les vis de fixation que de percer les rivets et de fixer à nouveau le ressort:

A partir d'un morceau de tube profilé de 40 par 25 mm, j'ai réalisé ce détail:

Et fixé le ressort avec deux vis et écrous M5:

J'ai fabriqué la suspension moi-même à partir d'un fil d'un diamètre de 4 mm. En le passant à travers le trou de la goupille de serrage du trépied (c'est pourquoi je l'ai percé!))), J'ai plié la partie inférieure en forme de crochet

... et en plus enfilez un clip à ressort et également plié, donnant la forme d'une poignée. Pour plus de commodité, j'ai mis un morceau de tube diviseur chromé:

Eh bien, en fait, c'est tout! Après l'assemblage préliminaire, j'ai à nouveau démonté et peint le trépied avec de l'émail résistant à la chaleur: