Les poêles à briques à bois sont encore assez courants dans les zones rurales et à d'autres endroits éloignés des gazoducs et du chauffage central urbain. Un grand nombre de fours à briques sont déjà en service, certains sont en cours de construction, de sorte que les questions d'amélioration des caractéristiques opérationnelles des unités individuelles en particulier et des fours en général sont importantes. L'une des parties les plus souvent défectueuses d'un four à briques est une porte de four ou, pour être plus précis, sa fermeture. En effet, la porte du four est exposée à des températures élevées, des chocs mécaniques lors du chargement des bûches. Souvent, après un court laps de temps, par rapport à toute la durée de vie du four, la porte commence à pendre, les briques s'effritent et même tombent autour d'elle, de grandes fissures se forment. Bien entendu, les cas absolument déplorables sont, en règle générale, la conséquence d'erreurs de résiliation. Cependant, même sans eux, le joint ne dure pas trop longtemps et nécessite des réparations périodiques.

La méthode principale, souvent utilisée, pour fixer la porte du four dans la maçonnerie du four est d'incorporer des «tresses» de fil dans les coutures, enfilées dans quatre trous sur le cadre de la porte. Comme option plus parfaite - au lieu de fil, utilisez des rayons de moto.

Peut-être, il convient de mentionner ici la méthode de fixation de la porte avec des chevilles métalliques modernes.

Une autre façon assez simple de sceller est à l'aide de pinces (pattes). Les bandes métalliques sont vissées ou rivetées au cadre de la porte, qui sont ensuite moulées et scellées dans des joints de maçonnerie horizontaux et verticaux.

La méthode à première vue est bonne.

Ici, il convient de rappeler une règle importante dans le secteur des fours - pour tenir compte de la différence des coefficients de dilatation linéaire des matériaux lorsqu'ils sont chauffés. Dans le métal et la brique, il (coefficient) diffère surtout et il est nécessaire de séparer ces matériaux avec un joint résistant au feu relativement doux. Autrefois, c'était un cordon d'amiante, à l'état pur ou trempé dans de l'argile liquide, maintenant ils utilisent souvent des matériaux réfractaires modernes - laine et feutre en céramique ignifuge.

Revenons à la fermeture de serrage.Si le cadre de porte lui-même peut être isolé, par exemple en l'enroulant autour du périmètre avec un cordon d'amiante, les bandes métalliques des pinces ne seront pas isolées et ne peindront pas le mortier d'argile des joints.

Comme une sorte de variation, il y a des éléments métalliques fixés au cadre de porte, mais pas fixés aux coutures, mais tenant la porte par des briques. Déjà beaucoup mieux - vous pouvez poser du carton réfractaire et vous débarrasser des fissures à l'avenir. La solidité du joint est également bonne, une large zone de "maintien" vous permet de manipuler plus librement le bois de chauffage et le poker. Ce n’est pas du tout cher, pas compliqué et économique en termes de matériaux.

Pour les poêles en briques d'argile simples, il n'est peut-être pas nécessaire d'en faire plus, mais dans les versions modernes des fours à briques avec un four garni de briques réfractaires, la méthode n'est pas assez bonne.

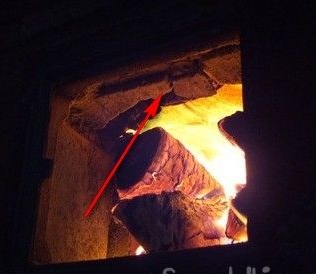

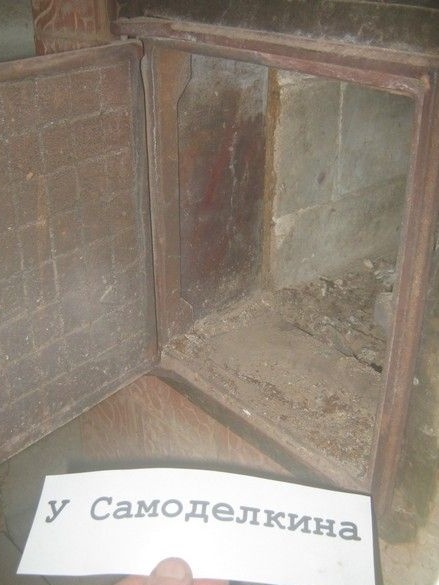

En tapissant la chambre de combustion avec de la chamotte, nous augmentons considérablement sa ressource, mais la fermeture de la porte du four selon cette dernière méthode laisse plusieurs endroits où les températures élevées affectent les briques d'argile. Sur la photo ci-dessus, ce sont les extrémités de la maçonnerie, sur les côtés de la porte, sur le côté supérieur et inférieur.

Le dernier sceau, après cinq ans de fonctionnement, a montré une bonne fiabilité - la porte n'a pas tremblé du tout, elle était ancrée sur place, mais les briques d'argile de l'intérieur ont été détruites par le haut et devaient être remplacées, tandis que le reste de la chambre de combustion, protégée par de la brique de chamotte en argile réfractaire, était usée bien sûr, mais elle a bien fonctionné.

Autrement dit, tout est requis, la même chose, mais avec des pattes autour du périmètre. Quelque chose comme ça.

La méthode est un peu plus gaspilleuse en termes de matériaux, mais elle est très fiable et peut être recommandée pour une utilisation. Nous allons l'examiner plus en détail. Alors.

Ce qui est nécessaire.

Des outils

L'ensemble d'outils de serrurier le plus courant, une petite machine de découpe (meuleuse) à disques abrasifs, mince pour la coupe, au moins une épaisseur pour le décapage. Lunettes de sécurité ou mieux - un bouclier pour l'ensemble ... pour l'ensemble du visage. Si nous ne voulons pas écouter Beethoven au moyen d'une aide auditive à l'âge de quatre-vingts ans, nous y ajoutons des écouteurs ou des bouchons d'oreilles de protection - lorsque vous vous déshabillez avec une machine à écrire, le grondement et la sonnerie sont plutôt bons. Quelque chose de manuel pour le forage. Un petit onduleur de soudage avec accessoires a également été utilisé, ainsi que des électrodes minces (2 mm). J'ai essayé MR-3, SSSI fonctionne bien, vous pouvez certainement spécial pour l'acier inoxydable, sinon désolé. Dans la première variante de production, où elle n'est que flexible, le soudage peut être supprimé. Oui, en plus de l'outil de marquage habituel, ce serait bien d'avoir un grand carré, avec un côté de cette façon d'un demi-mètre. Cela augmentera considérablement la précision de la mise en page.

Matériaux

Convient en taille, un morceau de tôle d'acier inoxydable. Il est très souhaitable qu'il soit résistant à la chaleur. À ne pas confondre avec «résistant à la chaleur» (résistance au tartre). La seule fois dans le réseau a été une vidéo d'un design similaire, où l'auteur a utilisé de l'acier inoxydable résistant à la chaleur, une très petite épaisseur, quelque chose autour de 0,5 ... 0,75 mm. Dans ce cas, il est clair que seule la méthode de fabrication est flexible, à moins que vous n'ayez des outils spéciaux pour souder de l'acier inoxydable mince.

Dans la version de l'auteur, de l'acier inoxydable de grade inconnu (et peu résistant à la chaleur), de 1,5 mm d'épaisseur, a été utilisé. Pas exprès, ce que c'était. Cependant, la pratique a montré une résistance suffisamment élevée du matériau. En outre, une épaisseur quelque peu excessive, cependant, permet l'utilisation du soudage à l'arc manuel classique.

Fixations - boulons ou vis standard M5 avec écrous. Il est peut-être préférable de choisir des têtes massives afin qu'elles ne brûlent pas plus longtemps.

La boîte de montage a été réalisée de deux manières.

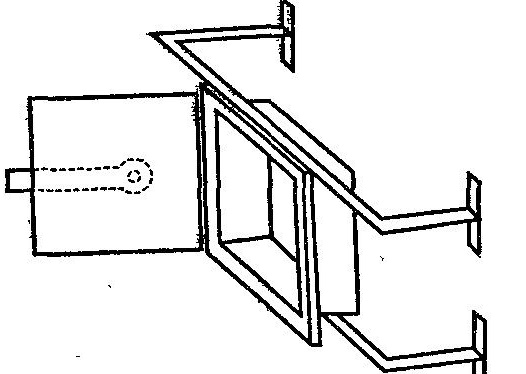

D'abord - un grand balayage général a été effectué eten pliant, il s'est avéré une sorte de boîte sans fond et sans couvercle. Perpendiculairement aux parois de la boîte, les pétales se plient. Une porte a été installée, des trous ont été marqués et percés. La porte était fixée avec des rouages et c'est tout.

Marquage et découpe de la pièce.

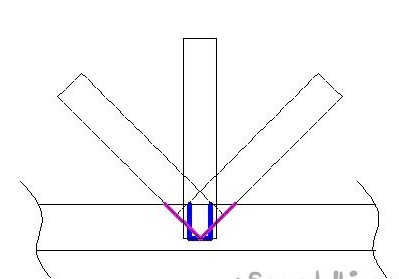

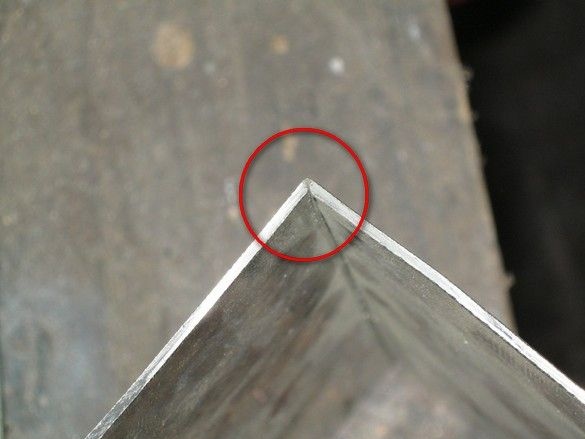

Ici, il convient de dire que pour obtenir un petit rayon de courbure, avec un matériau aussi épais, une certaine préparation du point de courbure est nécessaire.La préparation consiste à couper le matériau le long de la ligne de pliage, environ les trois quarts de l'épaisseur, et à couper - donnant à la coupe un profil en forme de V. Avec un angle de 90 degrés ou légèrement plus à la base. Le seul outil plus ou moins adapté à cette fin est une machine de découpe (meuleuse). Quant à mon goût, il vaut la peine d'utiliser l'option avec moins de puissance et un diamètre de cercle plus petit.

Vous devez agir comme ça. La première coupe est perpendiculaire à la surface du matériau, à la profondeur souhaitée le long de la ligne de marquage. Il est assez difficile de bien faire la première fois. Il est préférable de faire la coupe non pas immédiatement sur toute la profondeur, mais en plusieurs passes, donc il y a moins de chance de couper et cela se révèle plus uniformément. La chose la plus difficile à faire est la toute première rainure droite. En règle générale, cela se révèle mieux pour moi, moins la partie est responsable - lors du travail, cela vaut la peine de libérer quelque peu les épaules et les bras et de ne pas attacher beaucoup d'importance aux éventuels petits défauts.

Après la première coupe, deux passes supplémentaires sont effectuées le long de celle-ci comme sur un guide, avec un outil tourné à chaque fois de 45 degrés par rapport au principal. Approximativement, bien sûr, mais un peu mieux. Ce n'est plus difficile, il vous suffit de tourner ou de tourner vers la pièce à usiner pour que la rainure soit de droite à gauche, et non de haut en bas. Cela devient plus fluide. Eh bien, le bulgare intercepte différemment.

Pliez ensuite pour que la coupe soit à l'intérieur. Il n'est pas nécessaire d'utiliser des butées ou des guides, le coude ira toujours à l'endroit d'épaisseur minimale, comme ils l'ont scié.

La profondeur de la première coupe, dans le cas idéal, devrait être telle que la pièce sur la coupe finale soit pliée, avec un effort assez décent, mais avec vos mains. Dans ce cas, la surface extérieure du coude sera légèrement terne, mais sans fissures visibles.

La forme a été coupée, devrait idéalement conduire à une fermeture complète des murs sur le coude fini.

Ainsi, des ébauches ont été découpées, des coupes ont été faites aux bons endroits, à travers et pour les virages. Ici, vous devez être prudent et imaginer pleinement le produit fini - un certain nombre de plis (leur découpe) sont situés sur le côté opposé.

Après s'être occupé de coupes, en plusieurs mouvements, une boîte à pétales se courbe le long des lignes.

Nous essayons sur la porte, marquons des trous, forons, fixons. Nous coupons l'excédent du fil. Se fixe avec une vis et un écrou. M5. Stoporov et puck ne sont pas utilisés, mais en cas de doute, vous pouvez incliner le centre de la coupe.

Maintenant, nous soudons les coins à partir de petits morceaux. Sur la face avant, sinon le design est quelque peu inachevé. Les pièces à angle droit sont simplement fixées au bon endroit, au moins un peu plus que nécessaire et le soudage est fixé par plusieurs points. L'excédent est ensuite scié. Les soudures sont nettoyées. Les arêtes vives deviennent émoussées.

Les pattes sur le côté de la chambre de combustion sont un peu grandes, vous pouvez vous en tirer avec de plus petites.

La même terminaison, après 3,5 ans de fonctionnement dans un poêle de sauna en brique. Sur l'étagère inférieure en frêne, considérez le côté. Il y a un peu d'échelle, il n'y a pas de distorsions et de virages notables, les têtes de boulons ne sont pas visibles sur la photo, mais j'ose les assurer aussi, en très bon état. La maçonnerie extérieure n'a aucune destruction, en particulier la doublure. En général, la condition est excellente, et étant donné le chauffage beaucoup plus intense du poêle de bain par rapport au chauffage, il est complètement excellent. Cela a peut-être été facilité par l'épaisseur importante du matériau et la rigidité globale de la structure.

L'encastrement, malgré le coût élevé par rapport aux méthodes courantes, est un miracle aussi bon, cependant, la méthode de fabrication d'une boîte à pattes, souple, n'est pas trop précise. Par définition. Il est difficile de prendre en compte jusqu'au millimètre près, toute l'évolution de la pièce lors du cintrage et, par conséquent, la porte ne rentre pas ou les écarts sont trop importants. Vous pouvez les remplir avec le même feutre réfractaire, mais ce n'est pas le cas.

La deuxième option de fabrication. Par soudage.

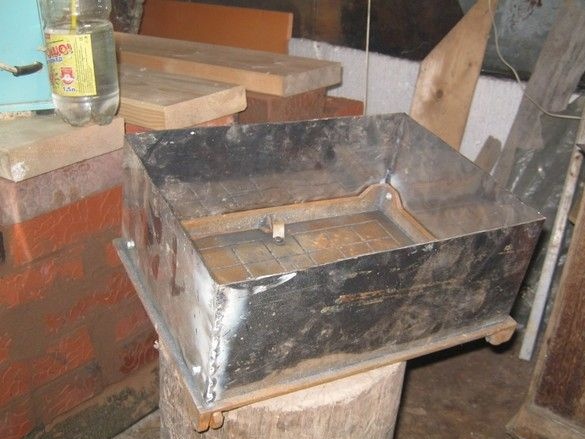

L'autre jour, j'ai décidé de l'essayer. Le boîtier principal était composé de deux pièces en forme de L.

Après avoir essayé, coupez les bords à la taille et soudés. Une étanchéité spéciale n'est pas requise ici - en points, sur un centimètre et demi. Ensuite, nettoyez tout l'excédent au niveau des coutures.

Après, de la même manière, les pattes sont soudées.

Après décapage, il peut être maçonné sur le lieu de service, préalablement enveloppé de réfractaire doux. Sur la photo ci-dessous, un tapis matelassé en basalte d'une épaisseur de 10 mm est utilisé.

La méthode, malgré la complexité un peu plus grande, a plu davantage. La porte est beaucoup plus étanche, dans le processus de fabrication, il y a beaucoup moins d'anxiété - la porte s'adaptera / ne s'adaptera pas à la fin. De plus, pour la conception, vous pouvez utiliser des petits morceaux de matériau, ce qui est parfois très pratique.

Il n'y a pas encore d'expérience dans le fonctionnement d'un joint de ce type de fabrication - le four n'est pas encore terminé, mais il n'y a aucune raison d'en douter non plus.