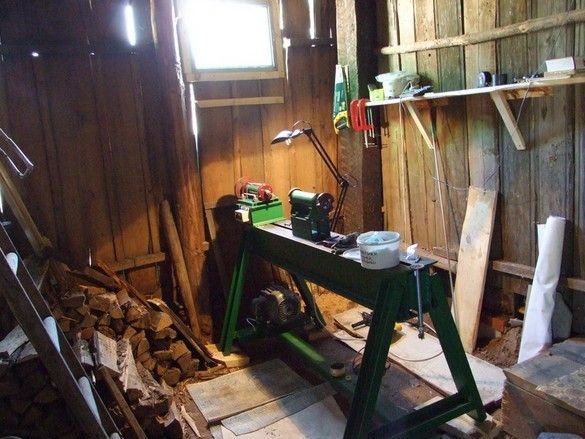

J'ai toujours voulu une telle chose. Un tour à métaux est, néanmoins, quelque chose de plus utilitaire, mais avec du bois ... bien sûr il y a aussi des options, mais quand même, c'est luminaire pour la fabrication de quelque chose comme ça, décoratif et artistique. Lorsque nous nous sommes installés dans la région de Perm, dans le village, j'ai assemblé cette unité. Je me vante.

Innocent regarde le tour,

Admiré par la rotation de la pièce.

Des chips pétillantes volent entre les jambes

Des cris d'acier se font entendre.

"Innocent à l'usine" BG

Admiré par la rotation de la pièce.

Des chips pétillantes volent entre les jambes

Des cris d'acier se font entendre.

"Innocent à l'usine" BG

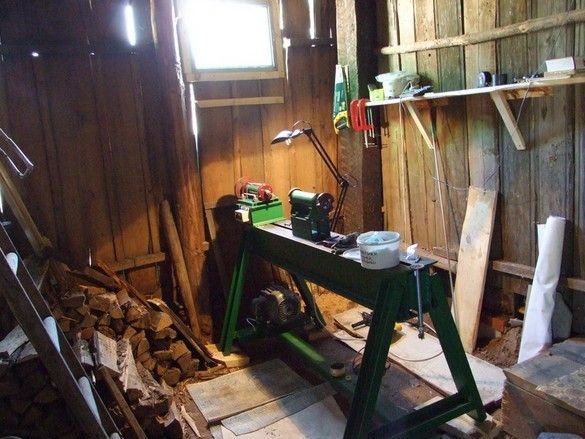

J'ai eu de la chance, un ami m'a laissé travailler dans son chauffé le garage (et c'était l'hiver) et a promis d'aider au soudage. Dans le garage, il y avait un tour d'école pour les glandes et une perceuse. Portraits de héros ci-dessous.

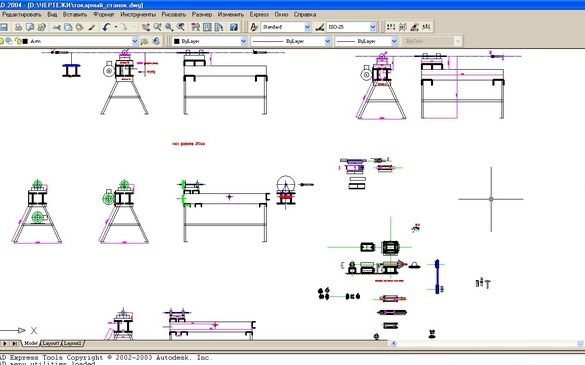

Dans le quartier, il y avait un commerce de base de construction, y compris le laminage de métaux. Tout d'abord, après avoir étudié l'assortiment de glandes, je me suis assis pour étudier les analogues et la conception des contours. J'ai dû le bricoler, certaines pièces et même des unités ont subi de petits changements dans le processus de fabrication, mais c'est le cas dans toute production - assemblage selon des plans «léchés», beaucoup de lots.

Ce qui a été utilisé.

Des outils

Un ensemble d'outils d'établi, des outils pour le filetage, a grandement facilité le travail des outils électriques - perceuse, machine de découpe. J'ai utilisé un petit tour (scolaire) pour le métal, plusieurs grandes pièces ont dû être affûtées sur le côté - elles ne s'inséraient pas dans la cartouche. Soudeur avec accessoires. Un fer à souder de puissance moyenne avec des accessoires et un ensemble d'outils pour le câblage, devait souvent «sonner» le circuit - vous ne pourriez pas vous passer d'une sonde ou d'un multimètre. Outils à main pour le bois. Adhésif thermofusible utilisé.

Matériaux

Nous avons utilisé du laminage de métal standard, des tiges filetées, du matériel. Un moteur électrique a été acheté. Roulements avec un arbre et quelques autres pièces de fer en ferraille. Un peu de feutre pour les boîtes à garniture. Feuille textolite. Roulements.Contreplaqué pour boîtiers électriques. Circuit électrique de démarrage du moteur, fils, câbles. Scellant. Un peu d'acier galvanisé pour la fixation des câbles lors de la pose sur des éléments de structure. Matériaux laqués, pinceaux, chiffons. Lampe pour l'éclairage local.

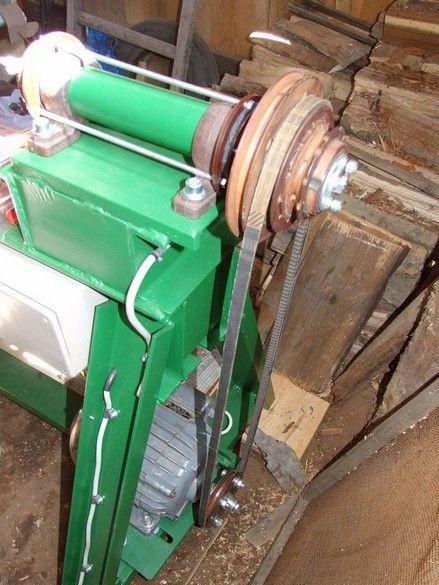

Trouvé et acheté adapté moteur électrique. J'ai eu de la chance - le moteur a vieilli, mais dans la lubrification d'usine, du stockage. 1 kW, 800 tr / min. L'âge vénérable du moteur est également bon, à l'époque ils économisaient beaucoup moins sur l'acier et le cuivre, les dimensions du moteur le confirment complètement. Il cherchait un calme relatif. Il est plus agréable de travailler sans crainte, mais d'obtenir une surface propre, non pas à haut régime, mais avec la bonne technique de virage. Les tours du moteur peuvent être commutés, jetant une courroie d'entraînement à courroie trapézoïdale.

Trois de ses dispositions sont prévues - la vitesse de la broche est égale à la vitesse du moteur, une fois et demie de plus. La pratique a montré que pour un travail normal, cela suffit. Une réduction significative de la vitesse n'est nécessaire que pour "tromper" de très grandes pièces, de la taille d'un bon moignon. Mais un tel ralentissement se fait généralement avec une poulie et une courroie supplémentaires. Vous devrez peut-être les installer à l'avenir.

Ramu, Je voulais le rendre aussi massif que possible - je suis tombé sur des agrégats de lumière similaires, rien de réconfortant. Le magasin de location était très proche du lieu de rassemblement, il n'y avait donc pas de transport loué ni de gréement. Il a apporté deux morceaux d'un puissant faisceau en I, à partir duquel la base de la machine est faite, simplement sur un traîneau. Le reste est encore plus simple.

Ici, sur la photo, le cadre de la machine et quelques petits éléments et blancs. Une sorte de "coquille" avec des glandes autour d'elle, c'est un potentiel contre-poupée. Fabriqué, selon le schéma le plus simple, à partir d'un goujon "magasin" standard avec filetage métrique. Il est vissé dans deux écrous correspondants aux extrémités de la "coque", il se fixe en le bloquant avec un autre écrou de l'extérieur avec le volant-poignée.

À l'envers, monté tendeur de courroie. Il s'agit de l'axe de charnière qui dépasse dans le trou ovale. Ci-dessus est un moteur électrique sur une plate-forme rotative, la broche tirera cette plate-forme par le bord.

La charnière est légèrement plus grande. Écrou à l'extrémité du goujon - pour un perçage facile des trous.

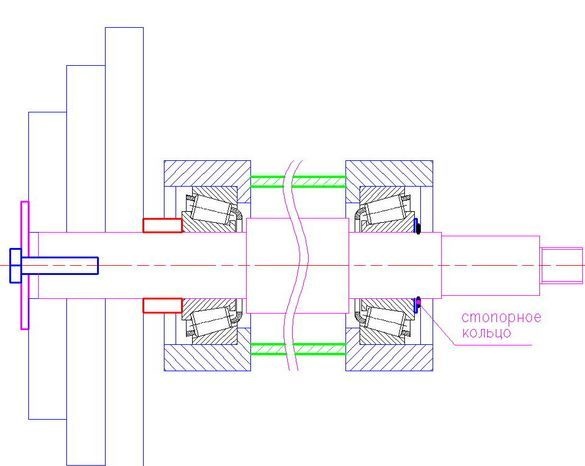

Poupée avant. Assemblage responsable et peut-être le plus précis de la machine. J'ai dû faire de la ferraille - j'ai trouvé un arbre légèrement plié dans deux roulements. Il semble d'une sorte de moissonneuse-batteuse. L'ensemble a été lavé et nettoyé, l'arbre a été aligné à tout le moins, tout a été refait pour les roulements coniques, et comme ils nécessitent une tension axiale, un certain nombre de pièces auxiliaires et leur réglage ont été nécessaires. Mais maîtrisé.

Joints d'huile- anthères. La poussière de bois, qui est beaucoup plus désagréable que la poussière de métal, car, contrairement au premier, elle est beaucoup plus légère et l'amène dans les coins les plus reculés du mécanisme. Une attention particulière doit être portée à la protection contre la poussière, en particulier là où se trouvent les roulements et la graisse. Première option. Il est entièrement fonctionnel, mais a été rejeté pour des raisons esthétiques.

Option deux, actuelle. Le joint lui-même est fait de feutre dense imprégné de graisse, la surface de l'arbre en dessous est polie.

Bloc poulie. Un ami a trouvé un certain nombre de gros engrenages, pour une raison quelconque, à partir d'un PCB sur un manchon métallique. En voici une, coupée, collée, polie.

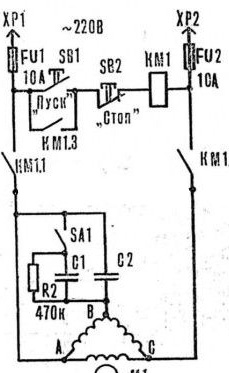

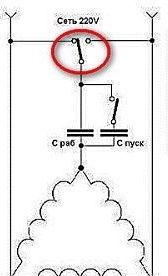

Mise en marche du moteur électrique triphasé dans un réseau monophasé - un manuel, "démarrage de condensateur".

La capacité des condensateurs C1, C2, est calculée selon des formules bien connues, en fonction des données du moteur, j'ai obtenu 100 microfarads et 150 microfarads.

Billette casier électrique. En contreplaqué et bois.

Billette télécommande. Du même.

Il est un peu encombré, par conséquent, l'installation doit être réfléchie très attentivement, étape par étape, sinon vous ne pourrez pas arriver à quelque chose.

O.Victoria! Tout a fonctionné.

À propos, l'interrupteur à bascule est pour la lumière.

Armoire électrique lors de l'installation. Le transformateur est destiné à une ampoule halogène "éclairage local", des condensateurs pour un moteur triphasé d'un réseau monophasé, voir schéma. Il y a aussi un réseau triphasé dans le village, mais les phases ici sont souvent «biaisées» et se cassent, vous pouvez les ignorer qui menace de rembobiner le moteur électrique. Besoin d'une protection encombrante. Encore une fois, la puissance actuelle est suffisante.

Fenêtre pour la machine. Pour pouvoir l'allumer et l'éteindre sans retirer la paroi avant de l'armoire. Eh bien, voyez dans quelle position il se trouve.

Il a terni les arêtes vives avec un broyeur et une lime magique, a marché avec une brosse métallique puis le papier de verre sur les endroits rouillés, l'a essuyé avec de l'essence, peint deux couches d'émail vert PF-115. Après séchage, j'ai été engagé dans l'installation et le câblage d'électriciens.

Au fait, pourquoi j'ai dû faire mon propre casier pour l'électricité - pour qu'il s'intègre élégamment dans la gouttière en I.

Montage de la partie mécanique - montage après peinture et pose de la poupée, pose du moteur, de sa connexion électrique.

Mais ce que j'ai oublié - le support pour la lampe! C'est pratiquement ma première expérience de soudage - la connaissance m'a aidé avec le travail de soudage de base, puis il s'est ennuyé de jouer avec moi, j'ai dû apprendre «cette chose» par moi-même.

Lampe halogène - d'un bureau cassé. 12V Un transformateur dans une armoire électrique est à proximité. Utilisez des lampes à économie d'énergie, dans ce cas, vous ne devriez pas - lors de la rotation de la pièce sous un tel éclairage, un effet stroboscopique peut se produire, les pièces tournantes semblent immobiles, cela peut provoquer des blessures, ce que nous ne voudrions pas.

Comme on dit dans le processus technologique ... "après l'achèvement, restaurer la peinture"

Euh, deuxième expérience dans le métier du soudage ... Fabrication artisanale. Deux à la fois. De la même location standard.

Voilà où il en est. Ajustement. Il faut dire que la menotte s'est avérée ne pas être la plus réussie - le tube à coupe verticale n'était pas fixé très solidement et la fraise vibre en tournant sur les bords de la menotte. Mais supportable. Je ne parviendrai pas à tout renforcer un peu - à souder quelques bretelles.

Réfléchi ... s'il est peint, ce n'est pas si effrayant.

Presque assemblés, les touches finales sont le réglage de l'alignement exact de la butée de la poupée mobile et de la broche avant, les plans de rotation des poulies. En ce qui concerne l'instant, il a l'air charmant, pris dans le cadre d'un marteau, au sol près des escaliers.

Comme l'a dit Yuri Alekseevich - allons-y! Il y a déjà tout un creux de merveilleux copeaux de sol, pas en vain, pas en vain!

Les premières expériences - un stand pour les pyramides d'encens (soit dit en passant, également fait maison).

Mmmm ... Blanc?

Quelques années plus tard, quand j'ai fait la meule sur l'arbre de la machine pour moudre les couteaux, il est devenu nécessaire broche arrière. J'ai fait une petite révision de la partie électrique de la machine, heureusement, pour cette inclusion, pour faire tourner le moteur en arrière - quelques bagatelles.

En plus d'un affûtage sûr, la possibilité de rotation inverse de la pièce a augmenté la qualité du meulage des pièces finies, en particulier avec le tournage transversal (plaques, semelles de chandelier, etc.).