Ce style de couteaux comme le tanto nous est connu au Japon, il est aussi appelé une épée courte. La longueur de la lame d'un tel couteau peut varier de 30 à 50 cm.En règle générale, l'affûtage est utilisé d'un côté, et parfois de deux.

Par tradition, le métal a du jamon, la poignée est amovible, et il a également une garde amovible.

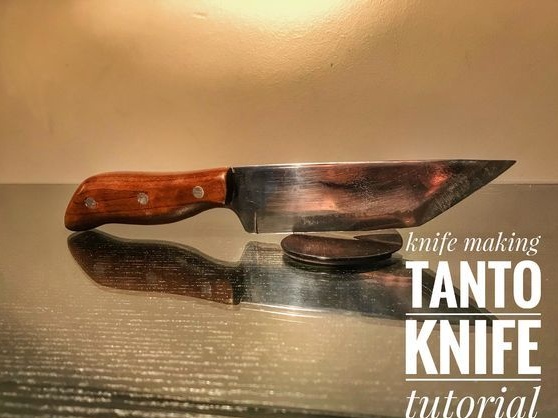

Bien sûr, le couteau fabriqué selon cette instruction a peu de ressemblance avec le tanto, la lame n'est clairement pas de 30 cm, il n'y a pas de jamon et le manche est monté sur des broches. Cependant, le couteau s'est avéré assez bon, malgré le fait qu'il tombe mal sous son nom. Cependant, à distance, son profil rappelle un peu le sabre.

Matériaux et outils que l'auteur a utilisés pour fabriquer le couteau:

Liste des matériaux:

- tôle d'acier à haute teneur en carbone (ce qui se prête précisément au durcissement);

- bois pour le manche;

- tiges, rivets en laiton (ou autre matériau pour la fabrication de broches);

- colle époxy.

Liste d'outils:

- ;

- un bon jeu de papier de verre;

- papier, crayon, ciseaux, accessoires de dessin (pour faire un modèle);

- ;

- colle;

- aiguisé;

- papier de verre grain différent;

- une source de haute température (pour le durcissement) et d'huile;

- percer avec des perceuses;

- pinces;

- huile d'imprégnation du bois.

Le processus de fabrication d'un couteau:

Première étape. Dessinez un profil et découpez

Tout d'abord, vous devez montrer toute votre créativité. Il faut faire un gabarit pour le futur couteau, cela se fait d'abord sur papier. Si vous le souhaitez, vous pouvez télécharger un modèle prêt à l'emploi sur Internet et le modifier à votre discrétion.

Au lieu de papier, il est préférable d'utiliser du carton épais, lorsque vous découpez le modèle, vous pouvez tenir le futur couteau dans vos mains et vous assurer qu'il est pratique.

Ensuite, fixez le gabarit à la pièce et dessinez un marqueur. Maintenant, le modèle peut être coupé. Pour ce cas difficile, l'auteur utilise un broyeur. Serrez la pièce avec une pince ou un étau et découpez-la lentement.

Deuxième étape Broyer

Après la coupe, le profil sera très rugueux, les bords seront inégaux, ils auront des encoches. Le profil le long du contour doit être amené à l'idéal. Pour cela, nous avons besoin d'un broyeur ou d'un broyeur avec un disque de broyage. S'il y a des zones de problème sur la lame, elles peuvent être traitées manuellement à l'aide d'un fichier.

Troisième étape Nous formons des biseaux

La fabrication de chanfreins est un moment très crucial, les caractéristiques de coupe du couteau en dépendent. Plus le biseau est large, c'est-à-dire que l'angle d'affûtage est doux, plus le couteau sera net et plus il sera aiguisé.

Mais il y a quelques nuances, une lame fine coupe bien, mais elle ne résiste pas aux charges si elle est coupée au couteau. Vous devez donc trouver un terrain d'entente.

Pour rendre les biseaux uniformes et symétriques, commencez par tout marquer. Tracez une ligne des deux côtés de la lame que le biseau atteindra. Vous devez également diviser la lame dans le sens de la longueur en deux parties afin que vous puissiez voir la ligne de centrage lors du meulage. Habituellement, un foret du même diamètre que l'épaisseur de la pièce est utilisé pour cela.

Se rendre au broyage. Effectuer rapidement et professionnellement ce travail permettra. Mais tout le monde n'a pas un tel appareil, dans les cas extrêmes, vous aurez besoin d'un broyeur avec un disque de broyage. Nous serrons la pièce avec une pince et procédons au meulage.

Certains artisans forment d'excellents biseaux à l'aide de limes ordinaires. Mais tout cela est laborieux et nécessite de l'expérience.

Quatrième étape Meulage de métal

Maintenant, nous commençons à meuler le métal, ici vous auriez encore besoin d'une ponceuse à bande. Si ce n'est pas le cas, tout devra être fait manuellement. Nous utilisons d'abord un grand papier de verre pour égaliser les avions, nettoyer la rouille et éliminer les autres défauts. Ensuite, nous prenons progressivement le papier émeri de plus en plus petit, et ainsi de suite jusqu'à ce que le couteau scintille comme un miroir.

De nombreux artisans recommandent de mouiller le papier de verre dans l'eau, donc il est nettoyé des copeaux.

Cinquième étape Nous forons des trous pour les broches

Assurez-vous de terminer cette étape avant le traitement thermique, car il sera extrêmement difficile de le faire. De plus, vous devez terminer tous les travaux métalliques de base avant de durcir.

Dans la pièce, vous devez percer deux trous à l'endroit où se trouve la poignée. Ils sont nécessaires pour installer les broches, respectivement, le diamètre des trous est sélectionné en fonction de leur épaisseur. Il peut y avoir plus de broches, deux sont une option classique et cela suffit pour un assemblage de poignée fiable. L'auteur a décidé de percer trois trous dans le stylo.

Étape six Durcissement du métal

Si vous avez utilisé de l'acier spécial pour la fabrication d'un couteau, qui contient une grande quantité de carbone, il peut être durci. Pour cela, vous aurez besoin d'un four et d'un aimant permanent. Si vous ne connaissez pas le grade d'acier utilisé, un aimant permanent vous aidera à déterminer le degré de chauffage pour le durcissement. Si un aimant est amené sur de l'acier chaud et qu'il ne sera pas attiré, cela signifie que le métal est chauffé à la température souhaitée.

L'acier est généralement chauffé à une température de 700 à 900 degrés. En principe, il peut être obtenu dans un petit four et à l'aide de charbon. Vous devez gonfler les charbons avec un sèche-cheveux, un aspirateur ou un autre appareil similaire.

Dès que l'acier se réchauffe, il est temps de l'éteindre. Pour ce faire, vous aurez besoin d'huile, mono-moteur ou végétale. Dans l'huile, le métal ne refroidit pas aussi vite que dans l'eau, donc le risque de déformation des préformes est réduit. L'auteur immerge la billette pendant 15 secondes, tout en étant prudent, car l'huile s'enflamme et dégage une forte odeur. Après la trempe, manipulez la pièce avec précaution, car le métal sera très fragile.

En fin de compte, vous devez faire la libération de métal, cela le rendra élastique et le couteau ne volera pas en morceaux. Si vous le laissez tomber ou le jetez dans un arbre. Les vacances peuvent se faire dans un four domestique conventionnel. Nous le chauffons à une température de 200-215 degrés Celsius et mettons la pièce à travailler pendant une heure et demie. Après cela, éteignez le four et laissez-le refroidir avec le couteau à l'état fermé.

Septième étape. Nettoyage et polissage des couteaux

Après durcissement, le couteau aura du tartre et des traces d'huile brûlée. Tout cela doit être nettoyé. Nous prenons un papier de verre fin, WD40 ou de l'eau ordinaire et procédons au nettoyage. Passez progressivement au plus petit papier et polissez le métal si vous le souhaitez.

Étape huit. Ensemble stylo

Maintenant, nous devons faire des blancs pour la poignée.Nous attachons le couteau avec la queue aux accessoires et entourons avec un crayon. Nous avons découpé deux blancs avec une scie sauteuse ou une autre scie à ruban. Cependant, si vous n'avez pas de scie sauteuse, ce n'est pas effrayant, vous pouvez découper les contours approximatifs de la poignée, elle sera quand même meulée de toute façon. Les billettes peuvent être facilement tournées vers le profil souhaité sur le broyeur ou avec une lime.

En fin de compte, vous devez percer des trous pour les broches dans l'arbre, exactement à ces endroits comme dans le métal.

Nous prenons de la colle époxy et appliquons sur la pièce. Nous installons les broches et serrons bien la poignée avec des pinces. Pour la fiabilité, l'auteur a utilisé trois pièces. Nous attendons que la colle sèche complètement, cela prend généralement 24 heures.

Étape neuf. Traitement final

Maintenant, la dernière étape reste, nous nous tournons vers l'aide de la ponceuse à bande et formons le profil final de la poignée. S'il n'y a pas de magnétophone, ça va, vous pouvez le faire avec un grinder, un affûteur ou avec des fichiers ordinaires.

À la fin, nous prenons du papier de verre fin et broyons bien la surface de la poignée, elle doit être rendue absolument lisse.

Étape dix Protection des arbres

Le couteau est prêt, vous devez maintenant vous assurer que le bois n'absorbe pas l'humidité, car cela rendra rapidement le couteau inutilisable. Le bois est généralement imprégné d'huile de lin, mais il existe de nombreux autres types d'huiles pour le travail du bois. A la fin, polissez le manche avec de la cire d'abeille, et il ne sera pas inutile de lui faire un fourreau, bonne chance!