Bonjour aux connaisseurs de couteaux et amoureux de travailler le métal! J'attire votre attention sur les instructions pour fabriquer un couteau dans l'esprit japonais appelé "nakiri". Une différence caractéristique de ce couteau est sa forme, ainsi que sa grande taille. En fait, c'est une petite hachette avec laquelle vous pouvez à la fois couper et hacher. L'auteur coupe facilement le papier avec eux, et coupe également les tomates très finement.

Les Japonais adorent différents types de motifs sur métal, c'est une tradition ancienne, car auparavant il était possible de découvrir par un motif similaire comment l'atelier appartient au produit. Sur ce couteau, nous recréerons l'un de ces motifs. Et nous ferons une combinaison stylo intéressante.

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- un morceau d'acier trempable;

- bois, plastique et autres matériaux (pour la fabrication de revêtements);

- tubes en laiton, tiges et plus (pour les broches);

- adhésif époxy.

Liste d'outils:

- (où sans elle?);

- une perceuse et;

- un marteau;

- source d'incendie (pour durcissement);

- four domestique ou four spécial;

- un marteau;

- enclume;

- huile;

- ;

- machine à polir;

- papier, ciseaux, marqueur (pour faire un modèle);

- scie à ruban.

Le processus de fabrication d'un couteau Nakiri:

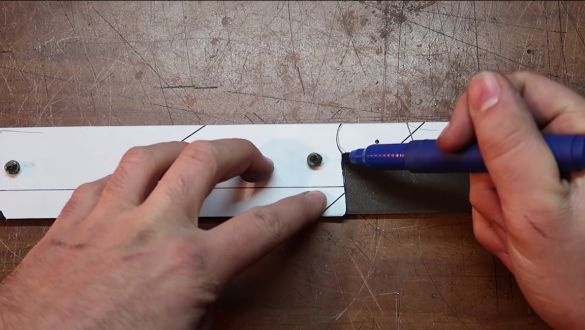

Première étape. Nous transférons le gabarit sur le métal

Tout d'abord, vous devez dessiner un modèle de couteau sur papier, puis le découper.Si vous ne savez pas ce que devrait être le couteau, vous pouvez télécharger le profil fini sur Internet et l'imprimer sur une imprimante. L'auteur attache le modèle à la pièce à l'aide d'aimants, cela est pratique, puis nous devons entourer le modèle avec un marqueur.

Deuxième étape Découpez le motif

La façon la plus simple de découper le modèle est d'utiliser une scie à ruban. Il vous permettra de couper en relief, et ne surchauffe pas non plus le métal, ne forme pas d'étincelles et ainsi de suite. Vous pouvez faire ce travail et rectifier, mais vous devez ensuite rectifier le profil pendant longtemps sur le contour.

Lorsque le profil est coupé, nous le portons à l'idéal à l'aide d'une ponceuse à bande.

Troisième étape Percer des trous

Percez immédiatement les trous pour les broches dans la partie arrière afin de ne pas oublier. L'auteur ne reçoit que trois épingles. Pour le forage, il est pratique d'utiliser une perceuse. Le diamètre du foret est choisi en fonction du diamètre des broches.

Quatrième étape Forgeage

On commence à forger, cette étape est nécessaire pour réaliser un motif intéressant sur le métal. Nous chauffons l'acier au rouge dans les charbons et travaillons avec un marteau sur l'enclume.Avec des coups légers mais fréquents, nous formons un côté, puis l'autre. Vous ne pourrez pas faire le travail en même temps, vous devrez donc chauffer la pièce plusieurs fois.

Pour chauffer le métal, vous aurez besoin de charbons, ainsi que d'une alimentation en air forcé. Vous pouvez gonfler les charbons avec un sèche-cheveux conventionnel, un aspirateur, un compresseur, etc.

Cinquième étape Meulage et biseautage

Tout d'abord, vous devez faire des biseaux sur le couteau, c'est un paramètre très important et les caractéristiques de coupe du couteau en dépendent. Plus la lame est mince, plus le couteau sera affûté. Pour former des biseaux symétriques, divisez la lame du couteau en deux moitiés à l'aide d'un foret de même diamètre que l'épaisseur de la pièce.

Maintenant, nous fixons la pièce à un bloc de bois et passons à la ponceuse à bande. D'abord, faites un biseau d'un côté, puis de l'autre. Assurez-vous qu'ils ont la même largeur et le même angle.

À la fin, vous pouvez rectifier tout le plan de la lame. Mais n’en faites pas trop, il est important pour nous de laisser l’image sur le métal.

Étape six Se durcir

Il est temps de durcir la lame, pour cela, vous devez la chauffer uniformément, remuer la pièce dans les charbons pour que la couleur se révèle uniforme. Prenez un aimant permanent et amenez-le à la lame, s'il n'est pas attiré, vous avez déjà atteint la température souhaitée. Nous utilisons de l'huile pour le refroidissement, mais pour chaque métal, les liquides de refroidissement et la température de chauffage sont différents. Huile moteur ou minérale appropriée.

Mais le durcissement est encore la moitié de la bataille, maintenant le métal doit être libéré dans l'ordre nécessaire, c'est-à-dire pour le rendre un peu plus doux. Si cette procédure n'est pas effectuée, l'acier sera très fragile et peut voler en morceaux même si le couteau tombe. Les vacances se font généralement dans un four domestique, mais s'il y a un four spécial, excellent. Nous chauffons le four à 200-300 degrés et y faisons frire la pièce pendant une heure et demie, puis laissons la lame refroidir avec le four à l'état fermé.

La température pour les vacances pour chaque métal est également individuelle.

Septième étape. Finition de la lame

Nous commençons à nettoyer le métal, car après durcissement, il sera sombre, aura des traces d'huile brûlée, etc. Pour le nettoyage, l'auteur a utilisé une meuleuse avec une brosse métallique. Après cela, nous allons à la rectifieuse à bande, enfin meulons la surface de la lame avec du papier de verre fin.

Maintenant, nous procédons au traitement manuel, serrons la lame et prenons du papier de verre dans nos mains. Nous meulons soigneusement la surface de la lame pour que le papier de verre fonctionne mieux, trempez-la dans l'eau. Réduisez progressivement la granulométrie du papier de verre, amenant la pièce à travailler à un idéal.

Étape huit. Doublure

De quelle doublure est faite, je ne comprends pas très bien, la poignée est combinée, il y a du bois, et aussi probablement du plastique, du caoutchouc ou quelque chose comme ça. Nous avons découpé tous les détails, comme l'a fait l'auteur, puis collé sur de la colle époxy. Nous fixons les pièces avec des pinces et laissons la colle sécher pendant 24 heures.

Une fois la colle sèche, les revêtements peuvent être installés. Pour ce faire, commencez par percer des trous pour les broches. Ensuite, nous récupérons la poignée à sec et à l'aide d'une scie à ruban, nous découpons le profil souhaité. En conséquence, nous obtenons deux superpositions de la même forme.

Pour le collage, étalez de la colle époxy, appliquez-la sur les broches, les tampons et assemblez la poignée. Auparavant, la lame devait être enveloppée de papier avec un sketch, afin de ne pas l'enduire de colle. Serrez la poignée avec des pinces et laissez la colle sécher complètement. Les restes de la colle déplacée doivent être enlevés immédiatement, afin que plus tard, il y ait moins de travail. Prenez également des cotons-tiges et collez l'endroit où la poignée entre dans la lame avec de la colle.

Étape neuf. Terminer la poignée

Lorsque la colle sèche, retirez les pinces et coupez les broches saillantes. Maintenant, nous allons à la ponceuse à bande et meulons soigneusement la poignée.Après cela, nous le broyons manuellement avec du papier de verre fin. Pour polir les zones à problèmes, vous pouvez utiliser Dremel. L'auteur, au lieu d'un dremel, a pris une perceuse ordinaire et un boulon coupé le long, a mis le papier de verre dans la rainure et fait le travail.

Le traitement final a été l'utilisation de papier d'une granulométrie de 1200.

Étape dix Affûtage

Aiguisez le couteau à l'état de la lame! Pour cela, l'auteur a utilisé une meule à polir. De plus, vous pouvez polir la ligne de biseau à un état miroir. Dans la vidéo, l'auteur montre comment il coupe un couteau; il est si tranchant que, malgré ses dimensions, il coupe parfaitement le papier sur un auvent.

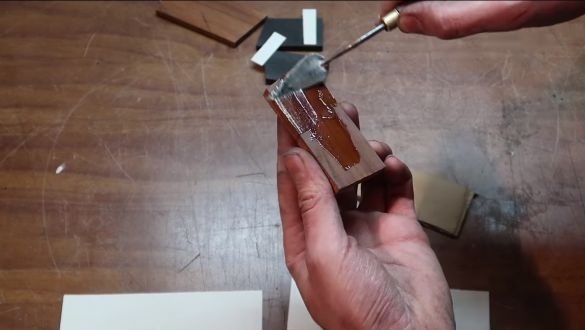

Étape 11. Protection des poignées

Le manche est en bois, qui a peur de l'eau. Et en général, la saleté adhère au matériau. Pour résoudre ce problème, vernissez la poignée, vous pouvez appliquer plusieurs couches. Si seulement du bois est utilisé, il peut être imprégné d'huile, de lin ou de meubles spéciaux.

C'est tout, le couteau est prêt! Regardez quel chef-d'œuvre l'auteur a! Ne vous arrachez pas les yeux. N'oubliez pas qu'il s'agit d'une arme très tranchante et peut vous blesser gravement et blesser d'autres personnes. Soyez prudent et bonne chance!