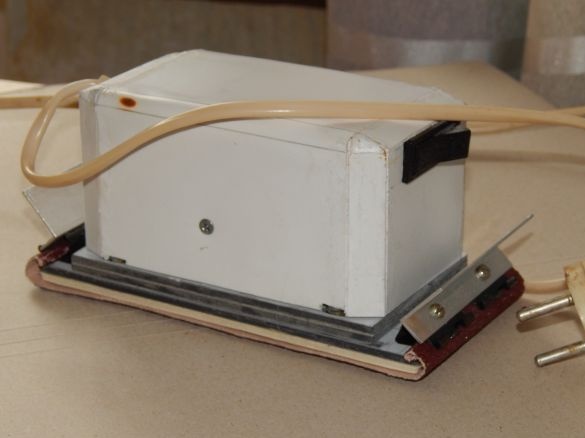

Bonjour à tous! Je veux attirer votre attention sur une rectifieuse à vibration, dont la base était un démarreur magnétique à l'ancienne. Il a été conçu depuis longtemps, je voulais essayer le principe de fonctionnement, et même si la première crêpe était grumeleuse et que le résultat ne répondait pas tout à fait aux attentes, la machine s'est avérée assez efficace.

Je ferai une réservation tout de suite - la puissance de la machine est faible, elle est plutôt faible pour un traitement grossier, mais elle convient pour le traitement de mastics et de polis, où une forte pression n'est pas nécessaire.

Le poids de la machine était de 0,7 kg, la consommation de courant était de 1 A (puissance 200 W), la course était de 3 mm.

Pour la fabrication, vous aurez besoin des matériaux suivants:

1. Démarreur magnétique avec une bobine pour 220V (c'est possible pour 110V, mais vous devez mettre une résistance de trempe.

2. Textolite 3 mm d'épaisseur., Ou quelque chose comme ça.

3. Coin en aluminium 40x40mm. et 10x20 mm.

4. Pinces à papeterie de 25 mm de large.

5. Caoutchouc poreux ou polystyrène expansé de 3 mm d'épaisseur.

6. Vis, écrous M3.

7. Diode de redressement (j'ai IN4004 1A, 400V).

8. Interrupteur à clé ou bouton.

9. Rétrécir

10. Tube en laiton de 5 mm.

Outil:

1. Percer

2. Scie à métaux

3. Forets sur 2,5, 3,2, 2,1 et 4 mm.

4. Robinets M3

5. Étau

6. Le marteau

7. Fichiers et fichiers

8. Fer à souder

9. Petit coupe-tube

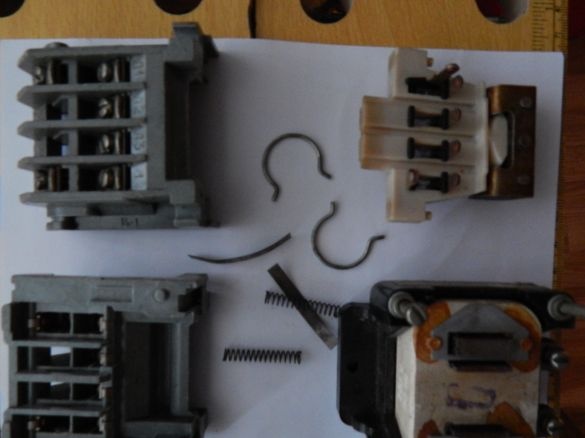

Pour commencer, nous démontons le démarreur

Sur les composants

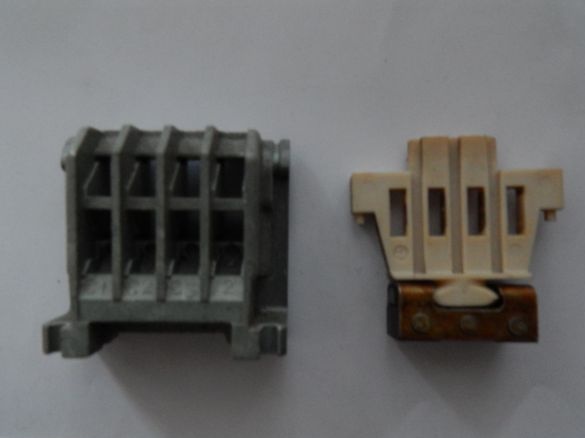

Et modifiez-le un peu:

Nous supprimons tous les contacts

Nous élargissons les fenêtres où il y avait des contacts coupant des cavaliers supplémentaires

Le résultat devrait être ceci

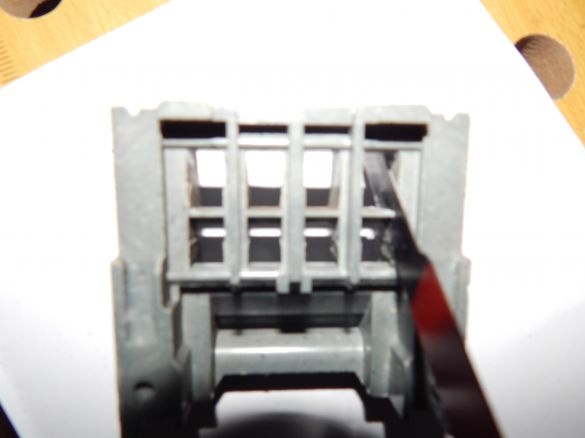

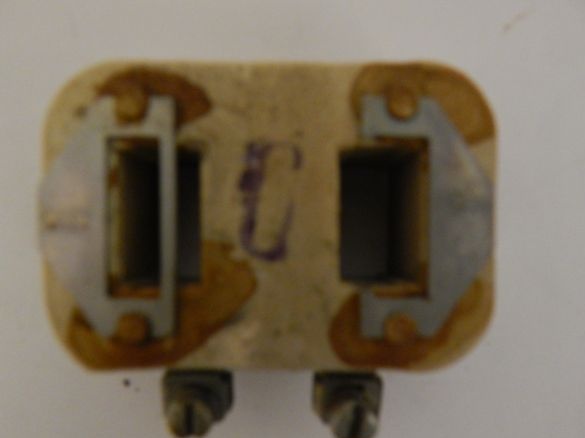

On retire les bobines court-circuitées du circuit magnétique (le cavalier droit est retiré sur la photo), elles ne seront plus nécessaires.

De la base, nous avons vu les oreilles de l'attache comme inutiles et pour réduire les dimensions globales.

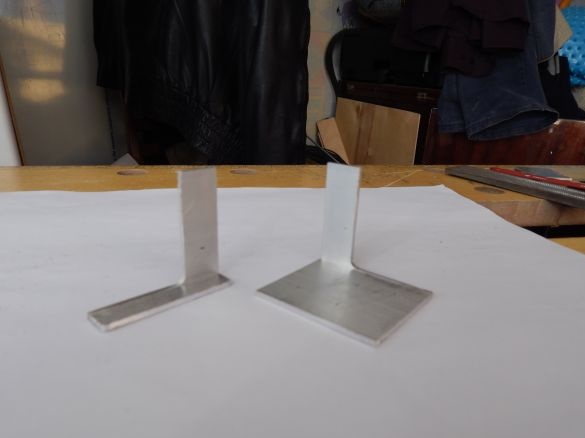

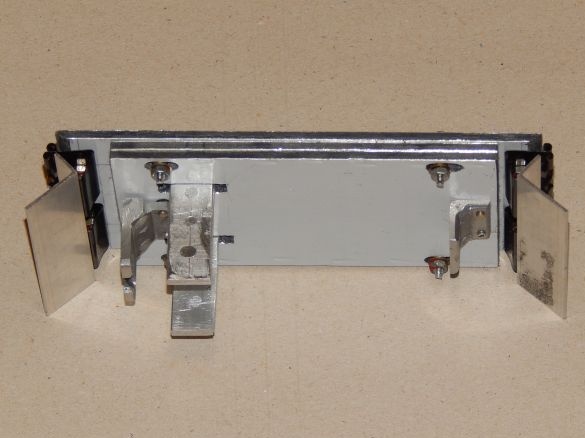

Le démarreur sera monté horizontalement. Nous installons les coins de montage en coupant les filetages dans le boîtier du démarreur et les coins dans les étagères de fixation à la plate-forme.

Ensuite, passez à la fabrication du lecteur:

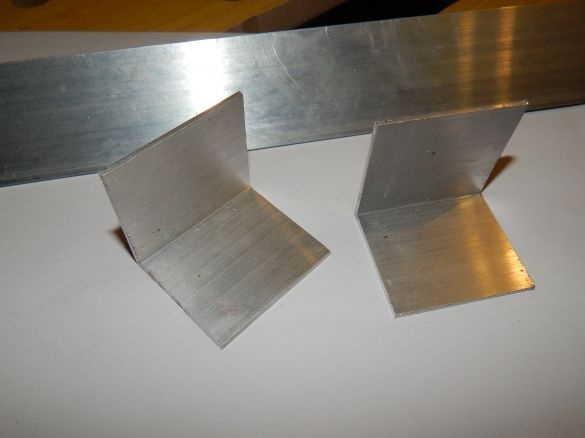

Du coin 40x40, sciez deux morceaux de 55mm.

À partir des ébauches obtenues, nous avons vu les supports droit et gauche, dont une partie devrait entrer dans la fenêtre de la partie mobile du démarreur, et l'autre devrait être fixée à la semelle du broyeur. En général, ils transmettront le mouvement vers l'avant de l'ancre à travers la semelle de papier de verre.

Pour renforcer les supports et augmenter leur épaisseur aux dimensions de la fenêtre de démarrage, nous rivetons le fragment découpé du coin et le meulons à la taille souhaitée. Ce démarreur a une largeur de fenêtre de 5 mm. , l'épaisseur du coin est de 2 mm.de sorte qu'au total deux épaisseurs donnent 4 mm. ce qui est suffisant pour une installation dense de supports.

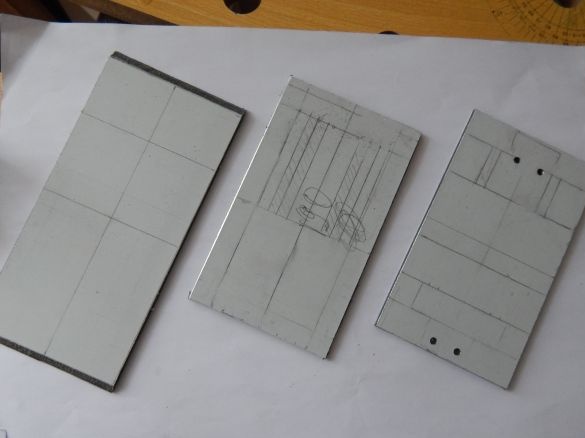

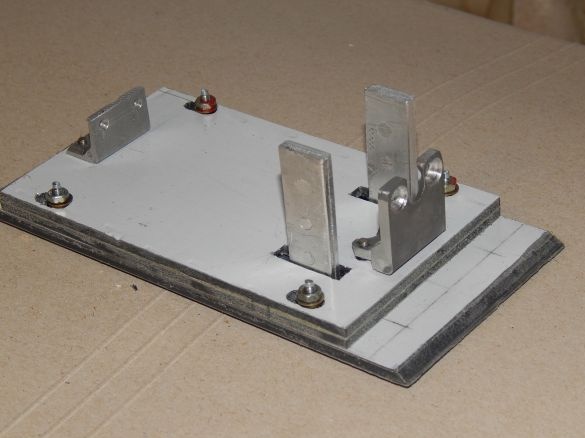

Je voulais fabriquer une plateforme et une semelle en PCB à cause de ses propriétés antifriction, mais ce n'était pas à portée de main. Mais il s'est avéré être le soi-disant plastique composite des deux côtés collé avec de l'aluminium, mais il fera l'affaire. Nous avons coupé deux blancs pour la plate-forme et un pour la semelle. La semelle est réalisée sur toute la largeur de la plateforme, et 30 mm plus longue pour la course de travail et les fixations du papier de verre.

La plate-forme peut être conditionnellement divisée en deux parties - la base elle-même et le soi-disant «sous-sol», dans lequel les supports de semelle doivent se déplacer librement. À la base, nous avons coupé les fenêtres pour les supports et percé des trous pour le montage du démarreur, dans le «sous-sol», nous avons simplement découpé l'ouverture, en laissant 10 mm sur les côtés et 5 mm à l'avant et à l'arrière.

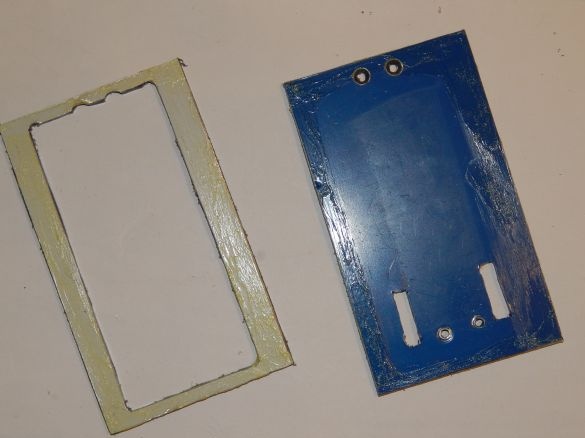

Nous collons les pièces reçues entre elles avec la colle Universal Moment. Les bords sont enduits de colle.

Pour la fixation à la semelle dans les supports, nous forons des trous pour rivets d'un diamètre de 2,1 mm. Soit dit en passant, plus sur les rivets, je les ai fabriqués à partir de fil d'aluminium 4 carrés avec un diamètre de 2,1 mm. (Je ne sais pas si cela correspond à la spécification standard de l'État par section, mais à un tel diamètre).

Nous fixons les supports à la semelle. Un foret d'un plus grand diamètre fraiser les trous pour les rivets, insérer le fil dans les trous des pièces à assembler, couper le fil avec une tolérance de 1,5-2 mm avec une pince, puis le riveter. Pourquoi ai-je choisi cette méthode de montage? La connexion rivetée n'est pas séparable, et comme de fortes vibrations sont supposées dans mon unité, c'est la meilleure solution. De plus, le rivet affleure la pièce et l'espace dans le "sous-sol" est limité à trois millimètres (je rappelle que l'épaisseur du support est de 2 mm).

Pour la connexion mobile de la plateforme et de la semelle à partir d'un tube en laiton d'un diamètre de 5 mm. 4 douilles d'écartement de 6,5 mm de long sont coupées avec un coupe-tube.

Nous marquons et percons des trous d'un diamètre de 3,2 mm dans la semelle et la plateforme. Dans la plate-forme, nous forons des trous dans les deux positions extrêmes de la course de travail de la semelle, puis nous utilisons un fichier pour les connecter dans une seule fenêtre. Lors du traitement de la fenêtre, nous atteignons une taille à laquelle 5 mm. le tube se déplace librement d'un bord du trou à l'autre, sans se coincer.

La plate-forme et la semelle assemblées ressemblent à ceci:

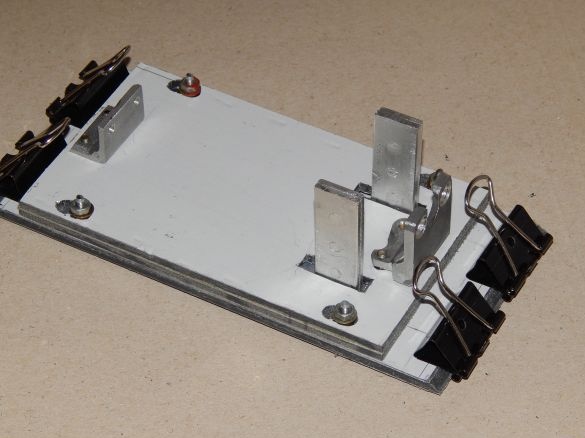

Pour fixer le papier de verre sur la semelle, j'ai utilisé des pinces à papeterie de 25 mm de large. Au départ, je voulais faire un support qui vous permette de remplacer rapidement le papier de verre, mais je dois admettre que cette conception n'est pas la meilleure option, certaines dents devront être attachées, mais pour l'instant elle a grandi, elle a grandi. Donc, des trous de 3,2 mm ont été percés dans les pinces (craint que le métal fort ne se soit pas matérialisé - je l'ai simplement patché avec une simple perceuse)

Fixez ensuite les colliers avec des vis et des écrous à la semelle.

Pour ouvrir simultanément les pinces, nous leur fixons un coin de 10x20 mm. également un ensemble de vis et d'écrous.

À la semelle avec la même colle «Moment», nous collons un matériau souple - du caoutchouc poreux ou, comme dans mon cas, de la mousse de polystyrène, après l'avoir perforée en cas de démontage du trou pour les fixations.

Le boîtier de l'appareil I était fait du matériau du tuyau de ventilation.

Que j'ai coupé le long de la génératrice, puis à l'aide d'un sèche-cheveux de bâtiment redressé à l'état de feuille.

J'ai fait un motif aux coins lisses, je ne voulais pas sculpter une boîte anguleuse et «épineuse» au toucher.

Au début, je voulais utiliser un morceau de bidon en plastique comme boîtier, mais le matériau s'est avéré trop liquide. Le boîtier a donc été collé en PVC à l'aide de la colle Cosmofen Plus (plastique liquide). Il a plié le plastique en chauffant localement le coude avec un briquet chinois (rayon de courbure estimé à 5 mm).

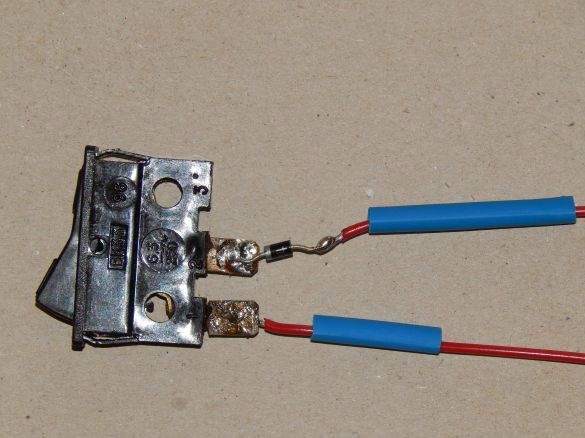

Nous passons à la partie électrique de la machine. Pour créer des vibrations, un champ magnétique pulsé est nécessaire, qui est créé dans la bobine du démarreur, alimenté par un redresseur demi-onde, qui est une diode IN4004 dont les caractéristiques indiquent un courant jusqu'à 1A et une tension jusqu'à 400V. Je ne dessinerai pas de circuit, tout est connecté en série, le sens d'allumage de la diode n'est pas critique.

Nous soudons la diode directement à l'interrupteur, puis nous mettons un thermorétractable et isolons la structure.

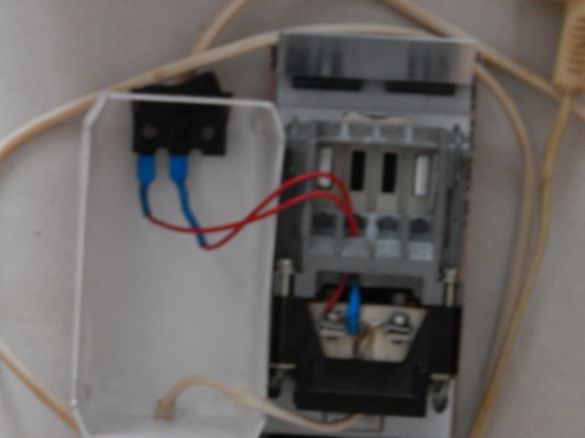

Nous insérons l'interrupteur dans le boîtier et connectons les fils.

Afin de ne pas bloquer les coins supplémentaires, le boîtier est fixé directement au boîtier de démarrage magnétique avec deux vis M3.Voici le résultat:

Maintenant un peu sur les défauts. La course de la machine n'est qu'une façon, au ralenti, l'armature du démarreur est tirée vers le stator. Il a fallu mettre deux démarreurs à l'opposé, et connecter les enroulements pour différentes demi-périodes, afin que les deux tours fonctionnent.

La puissance insuffisante de la machine est due au fait qu'elle est alimentée par un redresseur demi-onde et que la tension effective sur l'enroulement du démarreur est de 0,707U du réseau (divisée par la racine de 2), soit 155V, et de 2 fois la puissance.

Vidéo de fonctionnement de la machine: