Bonjour à tous les amoureux fait maison. Dans cet article, je vais vous expliquer comment fabriquer une plieuse fais-le toi-même. Il vous aidera à travailler avec la tôle, à savoir dans sa flexion sous un certain angle à diverses fins.

Avant de lire l'article, je suggère de regarder une vidéo qui montre tout le processus de création d'une machine à cintrer, ainsi que ses tests.

Pour fabriquer une machine à cintrer de vos propres mains, vous aurez besoin de:

* Meuleuse d'angle, meule de coupe et meule

* Perceuse, foret pour métal 6 et 10 mm

* Lunettes de sécurité, gants, écouteurs

* Machine à souder, électrodes

* Masque de soudeur, guêtres

* Roulette, crayon

* Plaque métallique de 12 mm d'épaisseur

* Quatre ressorts de soupapes automobiles

* Support d'amortisseur

* Brosse de nettoyage en métal sur meuleuse d'angle

* Tour à métaux, ennuyeux et outil ennuyeux

* Robinet M12

* Pied à coulisse

* Ruban de masquage

* La bombe de peinture en aérosol

* Kerner

* Deux coins métalliques avec étagères 25 mm

* Pinces sans clé

* Die M12

* Coin en métal avec taille d'étagère 100 mm

* Arbre à cames usagé

Première étape.

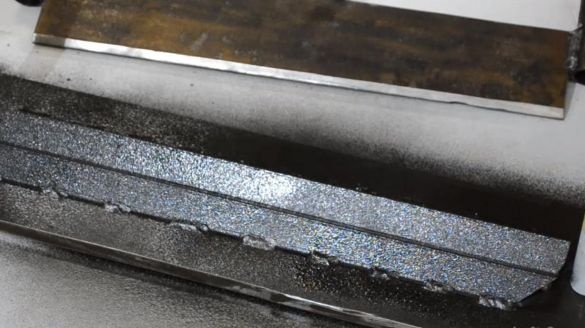

Vous devez d'abord nettoyer la rouille d'une plaque métallique d'une épaisseur de 12 mm, il est plus pratique et plus rapide de le faire à l'aide d'une meuleuse d'angle et d'une brosse de nettoyage. Lorsque vous travaillez avec la meuleuse d'angle, utilisez des lunettes de sécurité, des gants et des écouteurs.

Deuxième étape

À l'aide d'un pied à coulisse, marquez les marques sur la plaque sous le trou, en faisant quelques centimètres du bord.

Ensuite, exactement au milieu, nous réalisons une carotte, ce qui nous permettra de positionner avec précision la perceuse.

Ensuite, dans le mandrin de la perceuse, on serre un foret à métal d'un diamètre de 6 mm et on fait un trou, puis on fait de même, mais avec un foret de 10 mm. En cours de forage, ajoutez de l'huile technique sur le tranchant du foret afin qu'il dure plus longtemps et ne se coince pas dans la pièce à percer. Nous faisons un trou similaire de l'autre bord.

Troisième étape

Après avoir lubrifié le tranchant du robinet avec de l'huile technique, nous commençons à couper le filetage M12 dans les trous réalisés.

Ensuite, à l'aide d'une meuleuse d'angle et d'un disque de coupe, nous démontons la jambe d'amortisseur afin d'en retirer la tige. Lors du démontage du rack, soyez prudent, car il y a une grande quantité d'huile à l'intérieur, qui peut être sous pression. Nous sortons la tige du support et la marquons exactement au milieu, pour un marquage plus précis, nous utilisons du ruban de masquage.

Ensuite, à l'aide de la meuleuse d'angle, nous coupons la tige à la marque en deux parties identiques, tout en coupant, nous faisons tourner la tige en douceur.

Quatrième étape

Maintenant, nous installons l'une des pièces fabriquées à partir de la tige dans un mandrin à trois mors d'un tour pour le métal et nous coupons une petite coupe d'un diamètre de 12 mm avec un couteau droit.

Après cela, à l'aide de la matrice M12, nous coupons le fil sur la pièce en tournant manuellement le mandrin de la machine.

Avec la deuxième pièce de la tige, nous faisons de même.

Cinquième étape

Nous avons vu un petit segment de l'arbre à cames automobile avec une meuleuse d'angle.

Ensuite, nous rectifions les bagues sciées sur un tour avec une fraise à aléser au diamètre souhaité.

À la fin de la rainure, les bagues doivent être portées sur la tige et en même temps avoir un jeu minimum pour la libre circulation. Ici, il était possible de se passer d'une machine, si un tuyau de diamètre approprié était disponible.

Étape six

Du 100e coin, que nous fixons à l'établi avec des pinces à serrage rapide, nous coupons la pièce avec une longueur de 445 mm et une largeur de 80 mm à l'aide de meuleuses angulaires.

Ensuite, nous rectifions l'un des bords à un angle de 45 degrés en installant une meule dans la meuleuse d'angle.

Septième étape.

Tous les composants pour assembler un outil fait maison sont prêts.

Nous fixons les tiges filetées à une plaque métallique et lançons deux ressorts de soupape sur chacun.

Pour renforcer l'ensemble de la structure, les 25èmes coins sont soudés ensemble à l'aide d'une machine à souder. Lorsque vous travaillez avec la machine à souder, veillez à porter un masque de soudage et des guêtres.

Ensuite, les coins sont soudés à la base. Nous saisissons la pièce avec le bord aiguisé à 45 degrés par rapport aux bagues, puis soudons enfin les joints, soudons également un anneau métallique sous la presse au-dessus de cette pièce.

Après le soudage, retirez le laitier des coutures et de la peinture luminaire avec un aérosol avec de la peinture au marteau, protégeant les stocks avec du papier, car ils n'ont pas besoin d'être peints.

Étape huit.

La machine à cintrer est complètement prête, il est temps de commencer les tests.

Nous installons cet appareil sur une presse hydraulique. Nous prenons une bande d'acier de 2 mm d'épaisseur et avec une presse nous commençons à abaisser la partie mobile de la machine à cintrer, pendant laquelle la tôle est pliée à l'angle requis, l'angle maximum dans ce cas est de 90 degrés.

Nous vérifions avec de l'acier inoxydable de 3 mm d'épaisseur, l'appareil a également fait face à cette tâche sans aucun problème.

C'est tout pour moi, cette cintreuse, associée à une bonne imagination, vous permettra de réaliser de nombreux produits maison intéressants et utiles.

Merci à tous pour votre attention et votre succès créatif.