Cet article explique comment fabriquer un simple produit fait maison. Tout d'abord, nous développerons un projet pour celui-ci et l'imprimerons sur une imprimante 3D, puis bien sûr, nous l'assemblerons.

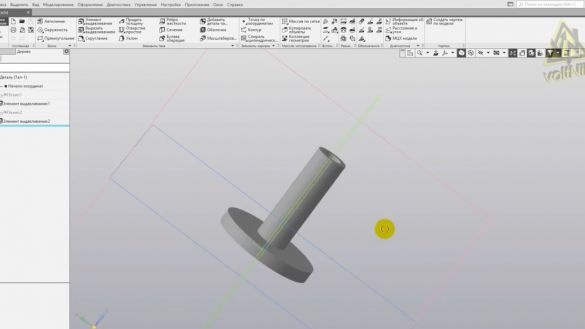

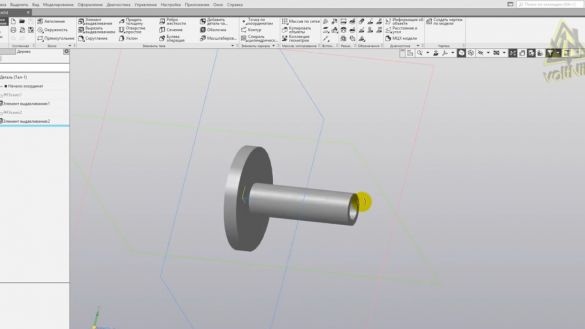

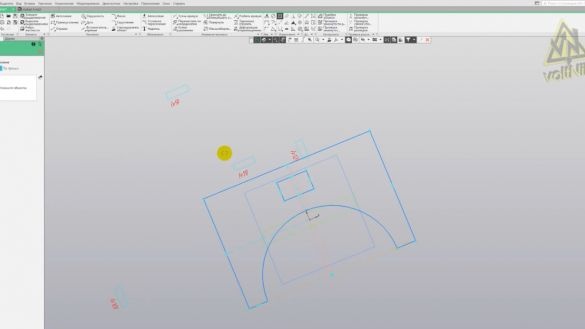

Ainsi, pour commencer, nous concevons dans Compass un petit adaptateur adaptateur de 3 mm à 5 mm.

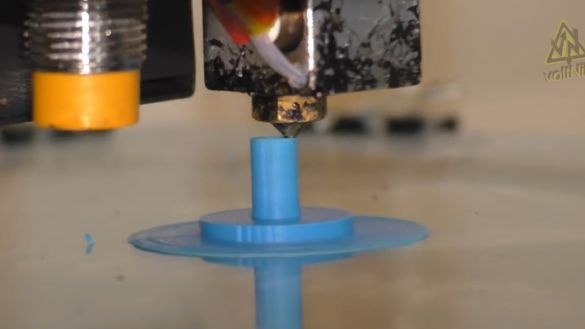

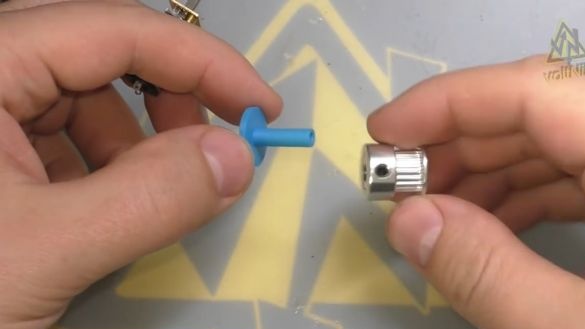

Imprimez-le immédiatement avec une précision maximale de 0,1 mm.

5 minutes et la pochette est complètement prête. L'adaptateur résultant vous permettra de mettre l'engrenage sur le micromoteur.

Il est toujours frappant de constater qu'il est si facile d'obtenir presque n'importe quelle pièce, il suffit de créer sur un ordinateur le modèle et vous pouvez l'imprimer.

L'arbre du moteur, bien sûr, s'est avéré être une courbe, mais pour notre produit fait maison, ce n'est pas si critique, alors nous continuons.

Un tel moteur peut fonctionner à partir d'une tension de 3 à 5 volts, c'est-à-dire que pour alimenter, vous devez utiliser soit deux piles soit une boîte de lithium.

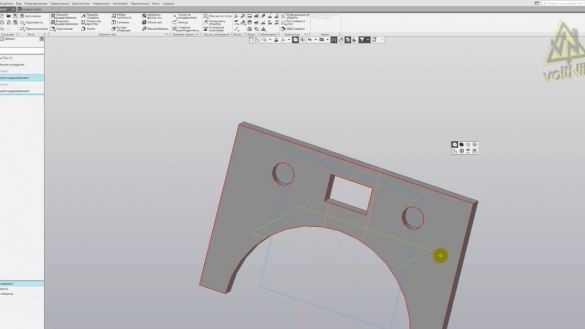

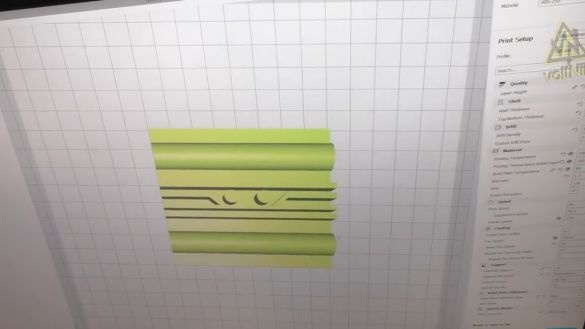

Ensuite, nous préparons un autre projet de racks pour l'impression. L'auteur effectue toute la modélisation dans la nouvelle maison Compass 3d version 17. Ce cad a été considérablement modifié, on peut dire qu'il a été complètement repensé et réassemblé, ainsi que complètement changé son interface. Il s'agit de la première ébauche de l'auteur dans ce programme, alors ne jugez pas strictement. La modélisation simple a été maîtrisée en environ une heure et demie à partir des leçons vidéo de l'hébergement vidéo Youtube de renommée mondiale et bien-aimé. Selon l'auteur du projet, les capacités du programme Compass 3D sont absolument identiques, par exemple, à des programmes tels que Solid ou Inventor, et pour de nombreux projets, le nouveau Compass sera plus que suffisant.

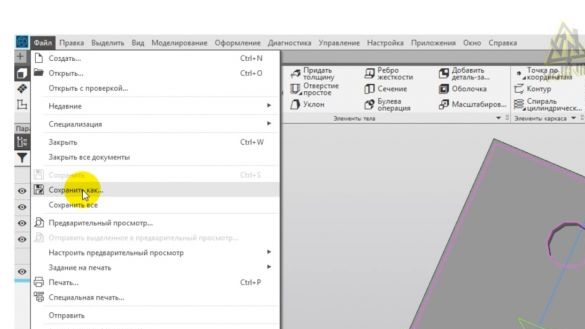

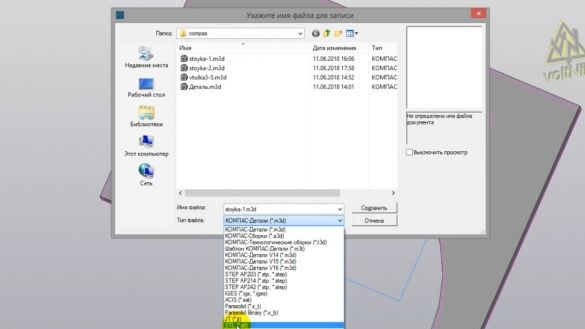

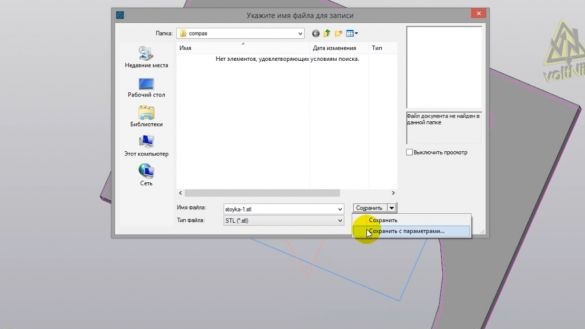

Continuons. Le modèle de rack est prêt, et vous allez maintenant voir comment l'enregistrer dans le fichier STL, sinon il a été refait dans la nouvelle version et l'auteur a dû le rechercher sur Google.

Dans le projet, cliquez sur "enregistrer sous", sélectionnez le format "stl" puis vous devez absolument cliquer sur le triangle déroulant et y sélectionner "enregistrer avec paramètres".

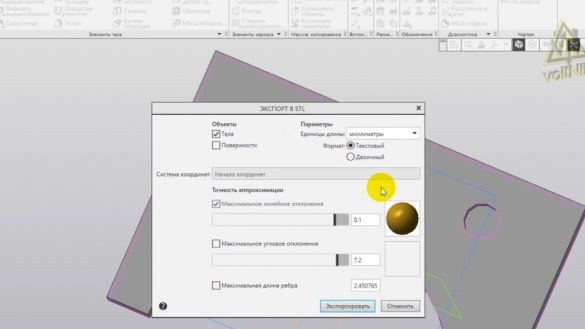

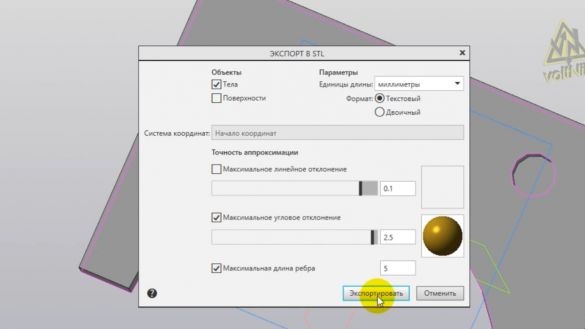

Vous ouvrirez un menu supplémentaire pour la configuration et le téléchargement au format stl. Ici, en fait, le détail du modèle est défini. Compass a une instruction complète au format pdf, où les paramètres de téléchargement sont détaillés, nous venons de définir les paramètres recommandés et cliquez sur le bouton "Exporter".

Le fichier a été téléchargé et vous pouvez maintenant démarrer le processus d'impression. Après 20 minutes d'impression, nous obtenons un rack. Seulement maintenant, il est impossible de le réparer et le tube en aluminium ne rentre pas dans la rainure.

Peu importe - nous le refaisons. Et cela ressemble au modèle de rack suivant:

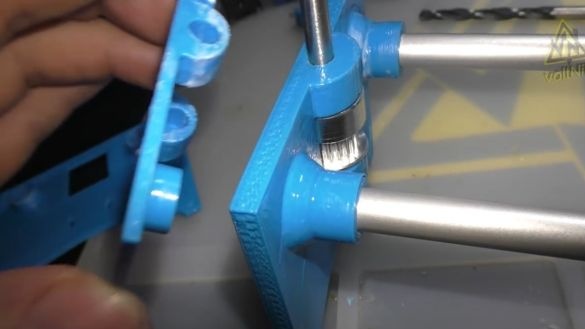

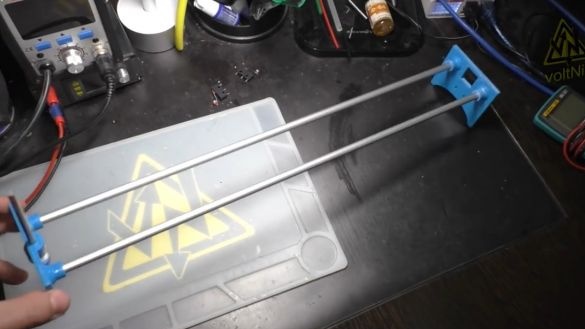

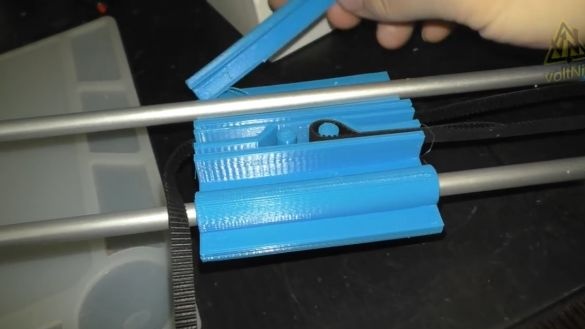

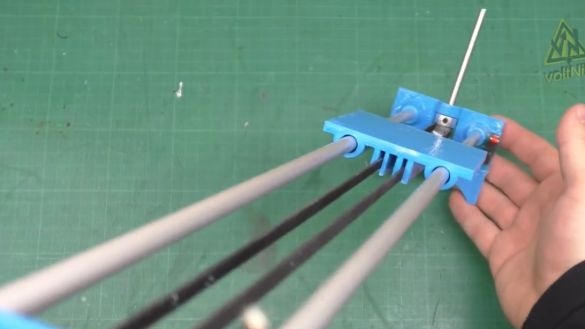

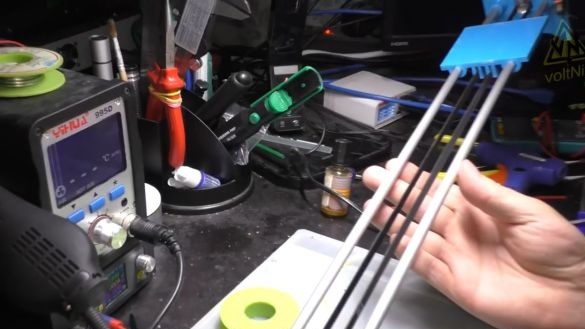

Il y a déjà une place pour le montage du moteur et des guides. Le projet utilise un tube en aluminium d'un diamètre de 8 mm. Nous devons le couper en deux, 50 cm chacun, un mètre, c'est beaucoup, la moitié sera assez, donc son mode de coupe.

Une chose pratique est un coupe-tube. Inutile de voir quoi que ce soit avec une scie à métaux, serrer le rouleau, le tordre, le presser et couper figax.

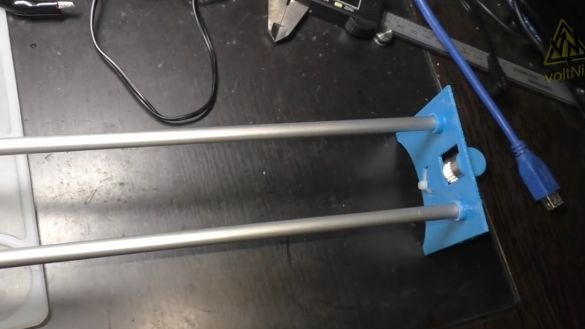

Ce qui est cool, c'est que la coupe est précise et uniforme, avec une scie à métaux, il est peu probable que vous réussissiez. Eh bien, voici comment ils seront insérés là-bas:

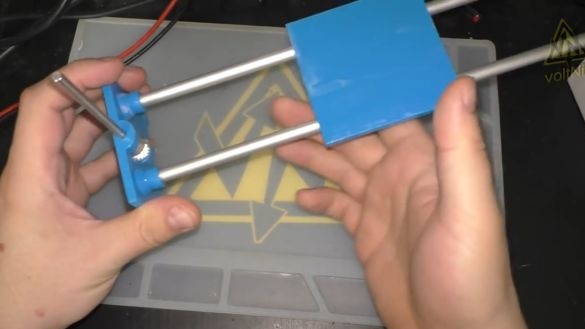

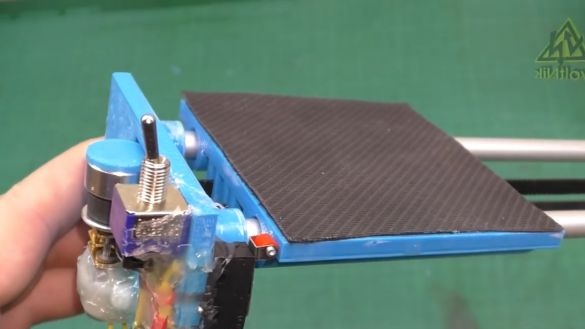

Pendant ce temps, un deuxième compteur a été imprimé, et quelque chose comme ça se ressemblerait tous:

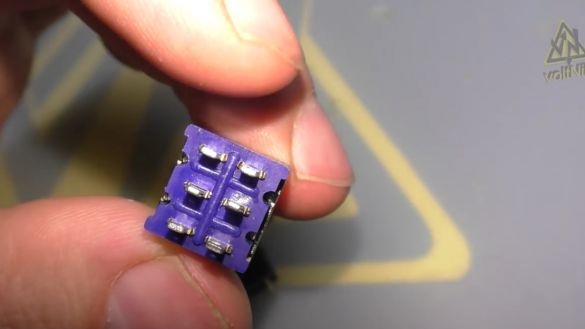

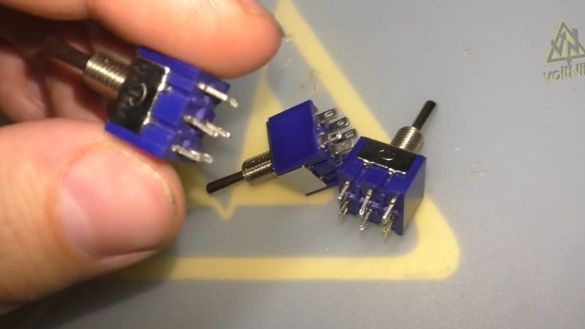

Deux rails, et entre eux des rouleaux avec un moteur. Pour le projet, vous aurez toujours besoin d'un interrupteur marche-arrêt pour deux groupes de contacts.

Si vous les commandez en Chine, puis en prenez plusieurs à la fois, ils viennent régulièrement avec un mariage, alors la résistance est grande, puis un groupe ne fonctionne pas, mais cela coûte cher.

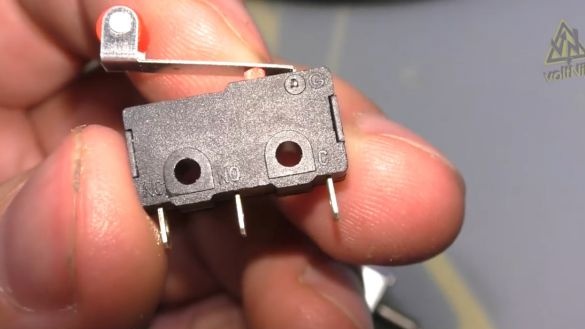

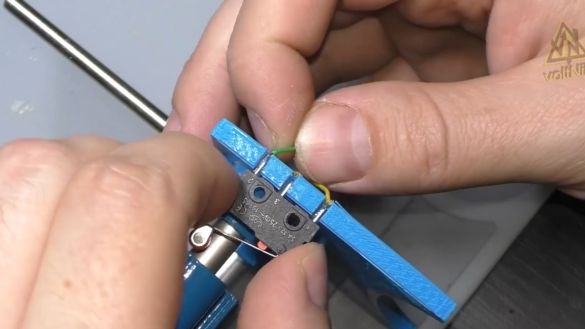

De ces trois interrupteurs, un seul s'est avéré être un travailleur et deux sont allés à la poubelle. Nous avons également besoin de 2 interrupteurs normalement fermés pour les interrupteurs de fin de course.

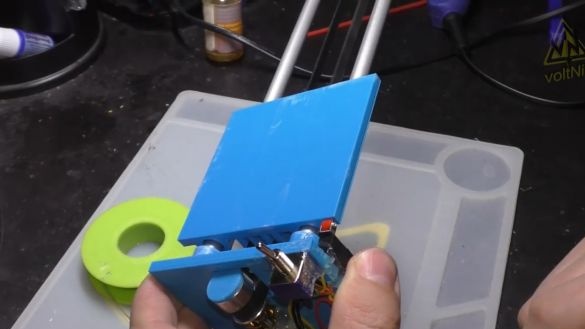

Pendant que le maître assemblait tout cela - il s'est rendu compte que la conception était très fragile et a imprimé un autre modèle de rack. Le nouveau support est beaucoup plus épais et plus massif, il a également renforcé le porte-tube, les nouveaux supports ont cessé de jouer et le design est devenu beaucoup plus rigide.

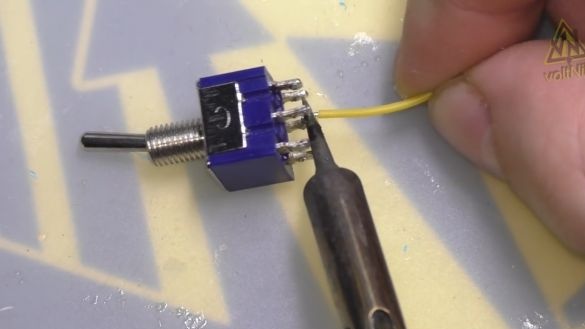

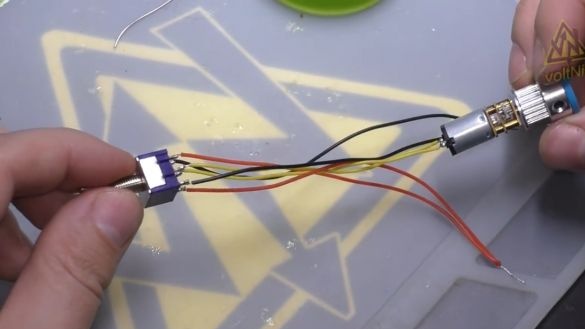

Nous soudons le disjoncteur selon le circuit inverse: aux contacts centraux - fils du moteur, et aux contacts extrêmes plus et moins de la batterie.

Dans ce cas, la polarité doit être différente à gauche et à droite, cela est nécessaire pour que l'interrupteur inverse la rotation du moteur. Eh bien, c'est ce qui s'est passé à la fin:

Les fils jaunes sont le moteur, le noir est le moins de la batterie et le rouge est le plus. Lorsque l'interrupteur est activé, le moteur commencera à tourner dans un sens et si vous le commutez, il s'inversera.

Eh bien, nous préparons un projet de chariot avec des rainures pour la courroie.

Le premier chariot, en raison du grand rétrécissement du plastique bleu, s'est répandu le long des bords et s'est cassé.

Eh bien, rien, nous imprimerons immédiatement le second - un modèle modifié, il glisse le long des guides sans aucune interférence ni difficulté.

Donc, le premier test. L'interrupteur est un peu bogué et ne fonctionne pas toujours, mais la classe fonctionne déjà. Le moteur tourne dans les deux sens et entraîne le chariot.

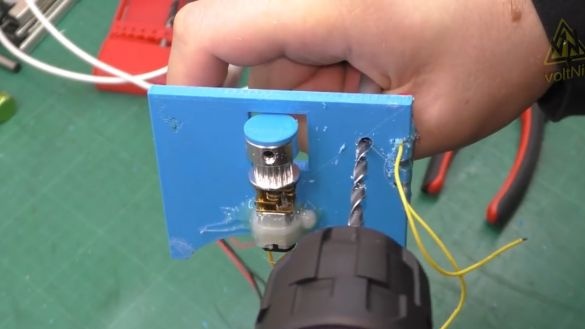

D'accord, continuons l'assemblage. Nous forons un trou dans le rack, soudons les fils à la remorque et les passons à travers le trou.

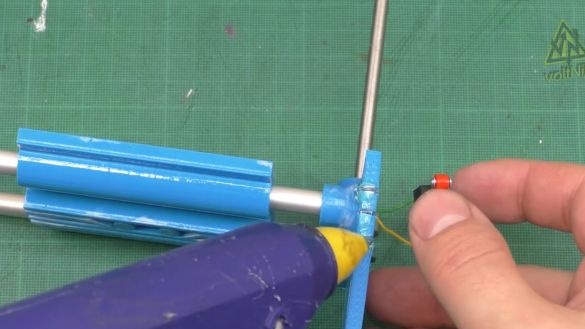

La remorque est nécessaire pour arrêter le moteur lorsque le chariot atteint la fin. Bien sûr, nous le mettons sur de la colle chaude et il n'ira nulle part d'ici.

Nous ferons de même avec le switch.

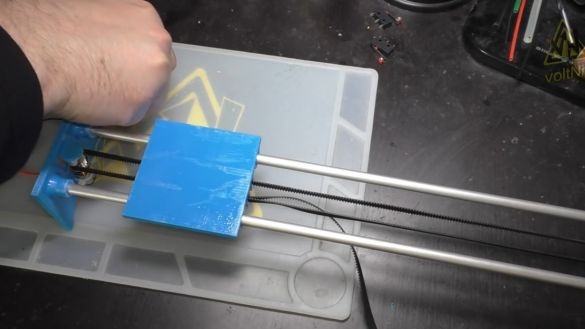

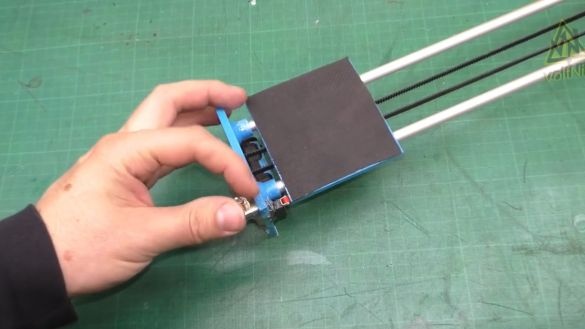

Une rainure pour la ceinture est prévue sur la face inférieure du chariot.

Il se noie et est bloqué. Nous passons la courroie à travers le rouleau et le moteur, et en la tirant un peu, nous la plaçons de l'autre côté du chariot. Voici ce qui s'est passé en ce moment:

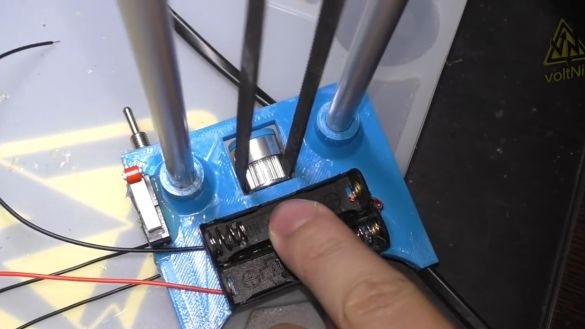

Des remorques sont installées des deux côtés, elles interrompent le circuit, arrêtant le moteur. Nous serons tous alimentés par 2 piles AAA. Nous collons le boîtier pour eux par le bas sur la même colle chaude et y installons des piles.

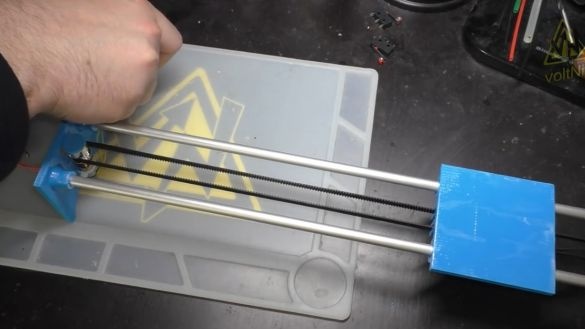

C'est fait. Lorsque l'interrupteur est activé, le chariot commence à se déplacer jusqu'à l'ouverture de l'interrupteur de fin de course. Eh bien, la même chose, d'autre part.

Pourquoi tout cela est-il nécessaire? Eh bien, par exemple, vous pouvez déplacer la bouteille d'acétone d'avant en arrière.

Eh bien, bien sûr, ce projet devrait faire glisser le caméscope en ligne droite, puis ce sera le curseur le plus simple pour photographier de beaux passages sur des objets, mais malheureusement, ce moteur n'était pas très adapté à une telle tâche, et ne fournit pas une conduite en douceur, donc l'auteur apprécie plus ce projet en prélude à la poursuite du développement des machines CNC.

Aujourd'hui, nous avons essentiellement réussi à assembler le guide le plus simple pour se déplacer le long d'un axe de coordonnées. Ainsi, il est possible de réaliser diverses choses automatiques, telles que l'ouverture et la fermeture de rideaux, portails, portes, stores, etc.Et en complétant le projet avec un moteur pas à pas et en installant un microcontrôleur, il sera possible de se livrer à l'automatisation de manière adulte.

Les liens vers tous les composants de l'assemblage et les fichiers pour l'impression 3D seront dans la description sous la vidéo (pour cela vous devez cliquer sur le lien "Source" à la fin de l'article).

Et c'est tout pour aujourd'hui. Merci de votre attention. A très bientôt!

Vidéo: