Bonjour, chers visiteurs du site "". J'ai fini mes prochains devoirs et aujourd'hui je veux vous en parler.

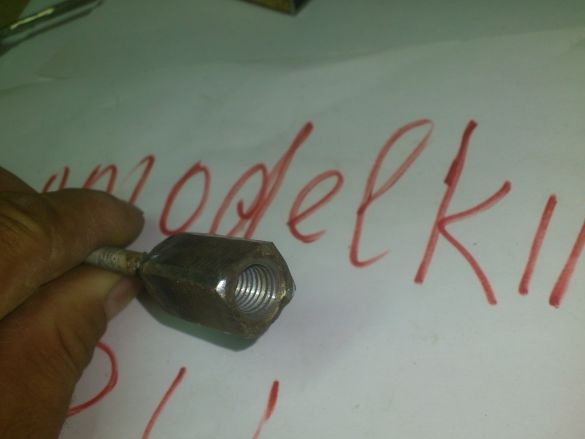

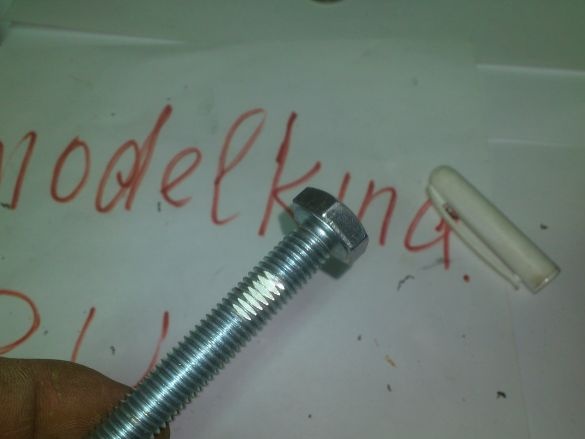

Récemment, les soi-disant rivets filetés sont devenus assez répandus:

Il est très pratique de les utiliser s'il est nécessaire d'obtenir un trou taraudé pour une vis en tôle fine, dont l'épaisseur ne permet pas de fileter.

Comme on peut le voir, un rivet est un manchon en métal, d'un côté avec une bride, et de l'autre, à une certaine distance, un filetage intérieur. Si vous l'insérez dans le trou pré-préparé jusqu'à ce qu'il s'arrête avec la bride, et tout en le maintenant enfoncé, tirez la vis vissée dans le filetage, puis les parois latérales plus minces au début de celui-ci s'aplatiront vers l'extérieur et fixer solidement la totalité du manchon dans le trou. Ci-dessous, sur la photo, le rivet gauche est simplement inséré, et le droit est déjà installé.

Pour leur installation, il existe des riveteurs spéciaux, similaires dans leur conception aux riveteurs pour l'installation de rivets d'échappement conventionnels. Souvent, ces deux outils sont combinés en un seul appareil. Mais le prix d'un tel outil est assez élevé! De plus, comme je l'ai entendu, en raison des lourdes charges lors de leur utilisation, ces appareils présentent les mêmes inconvénients que ceux des riveteuses conventionnelles - une ressource et une fiabilité assez faibles !!

Et donc j'ai décidé de faire un tel outil fais-le toi-même. Comme d'habitude, il a commencé par étudier le sujet. En fouillant sur Internet, j'ai trouvé ce que je cherchais.

La première a attiré l'attention était une tête de rivet maison pour un tournevis:

Mais, après avoir analysé son appareil, j'étais encore une fois convaincu que les publicités avec des titres très médiatisés "Unreal cool fait maison!" regardez tout de même, ça ne vaut pas la peine !!! ))) Comme toujours, une telle buse ne peut plaire qu'aux «spécialistes du canapé» qui n'ont pas d'expérience dans le travail du métal! ))))

Autrement dit, cette buse, bien sûr, remplit sa fonction !! ... Seulement, principalement, dans le studio, et non dans l'atelier! ))) Parce qu'elle a de nombreuses lacunes:

1. Pourquoi un tournevis ??? Après tout, vous n'avez besoin de faire que quelques révolutions du boulon de traction! N'est-il pas plus facile de le faire avec le "cliquet" habituel, tout en ressentant suffisamment de force qu'il n'est nécessaire d'avoir un tournevis chargé, et même de gâcher quelques rivets, en ramassant la force de torsion nécessaire? !!!! (D'où la conclusion: un tournevis est nécessaire pour "la fraîcheur" fait maison!)))))

2.Un tel appareil ne peut fonctionner qu'avec une seule taille de rivet !! Autrement dit, il s'avère qu'il est nécessaire d'en faire beaucoup - chacun pour son propre fil !!!

3. Dans la vie réelle (pas dans le studio), un rivet doit souvent être placé non pas «dans un champ propre», mais près de la paroi latérale, du coude de la base, d'un autre rivet ou d'un autre élément structurel en saillie. Une buse "museau stupide" ne le permettra pas !!! Un tel instrument devrait avoir un long "nez" mince, qui peut être utilisé pour "grimper" quelque part ...

En toute honnêteté, je dirai que j'ai tout de même repris le concept de base de l'appareil de cette vidéo, je viens de décider d'éliminer les inconvénients ci-dessus.

Pour l'avenir, je dirai que j'ai réussi. L'appareil est déjà prêt et testé!

Et voici les matériaux dont j'avais besoin pour cela:

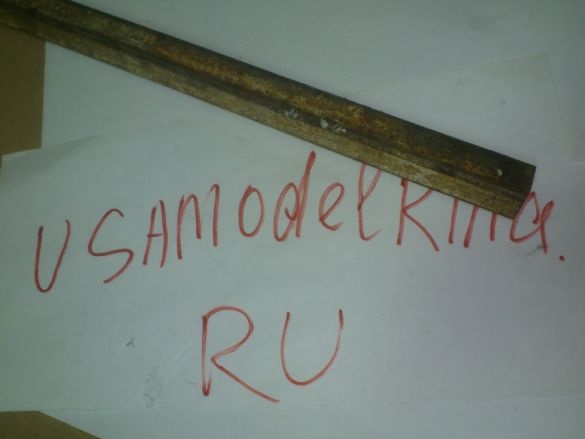

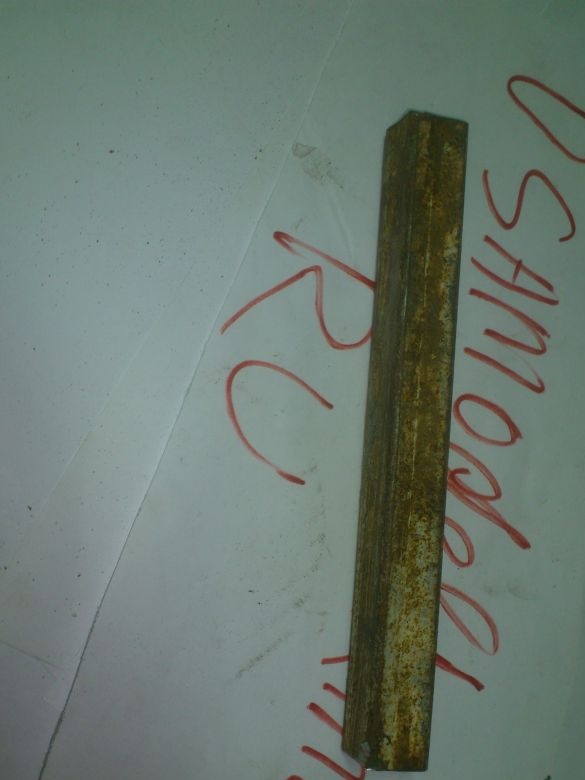

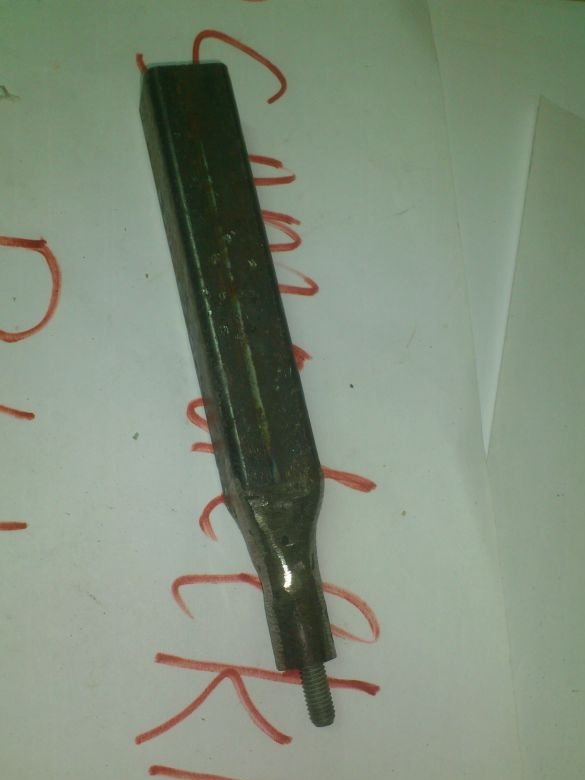

1. Découpe d'un tube profilé, section 20 sur 20 mm.

2. Coupez le tuyau, section 25 à 40 mm.

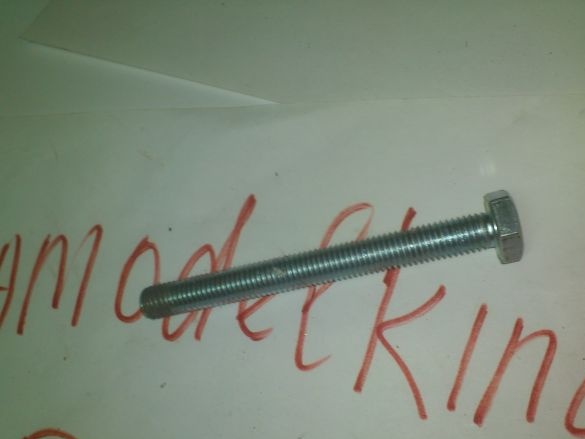

3. Vis M8, M6, M5, M4, longueur 50 mm, haute résistance.

4. Boulon M10, longueur 100 mm.

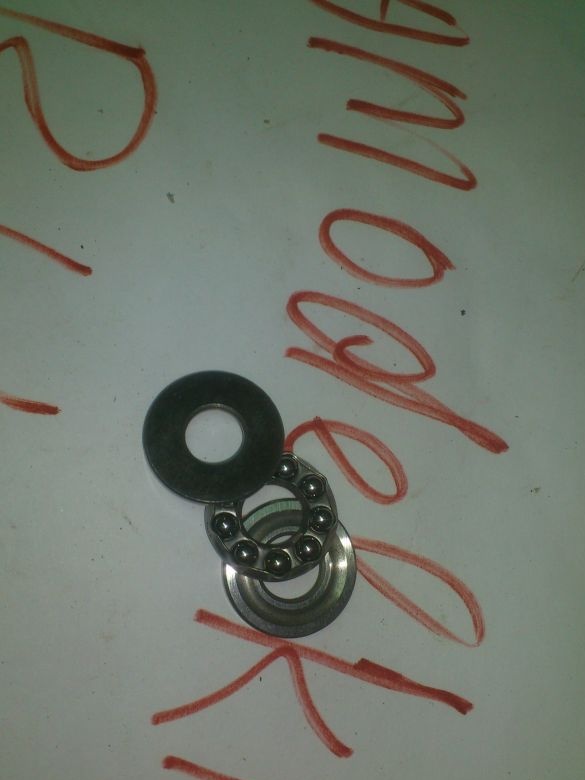

5. Palier de butée.

6. La rondelle M10 a augmenté.

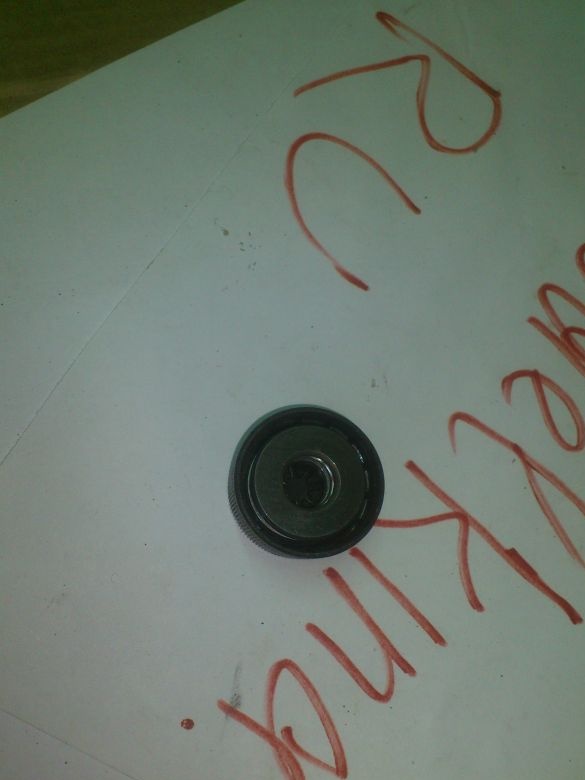

7. Bouchons en plastique pour tubes profilés.

8. Les écrous M10 se connectent.

10. Bouchon d'une bouteille en plastique.

Pour faire un cas:

1. Acier galvanisé (débris de tôle de toiture).

2. Découpe de mousse d'extrusion.

3. Fixations pour meubles.

4. La boucle "royale".

5. Coupe de fil d'acier d'un diamètre de 4 mm.

Mon idée était de mettre un «piston» carré avec un filetage intérieur de grand diamètre à l'intérieur du tube profilé, par contre qui aurait une tige mince avec un filetage extérieur. En conséquence, si vous y vissez un boulon, reposant avec un chapeau sur le bord du "cylindre", alors ce "piston, comme le boulon est vissé, sera tiré vers l'intérieur. Et si le rivet vissé sur la tige repose contre le chapeau, alors c'est juste la bonne façon il «gonflera», car la tige la tirera avec précision par le filetage, il ne sera nécessaire de réaliser plusieurs éléments de ce type pour différentes tailles de rivets.

J'ai commencé par fabriquer ces éléments très fonctionnels ... (Par analogie avec les éléments interchangeables d'autres outils, je les appellerai des bits)))))

Au départ, je voulais réaliser des embouts de rivet avec filetage M4, M5, M6 et M8. Ce sont ces tailles que j'utiliserai ...

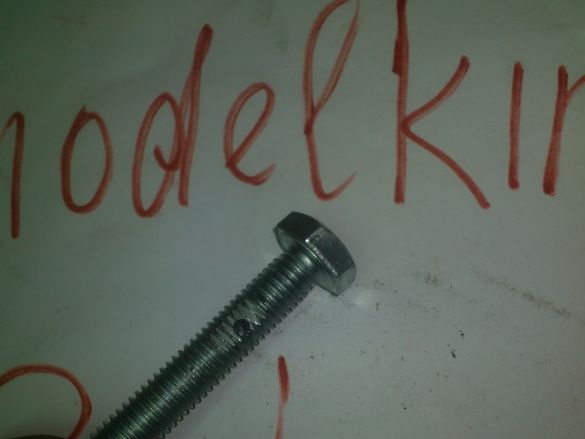

Dans la quincaillerie, j'ai acheté une vis M6, 50 mm de long, de résistance accrue (10,9)

J'ai décidé de faire la base du peu de l'écrou-raccord M10.

La vis a été soudée à l'écrou. Après cela, l'écrou a été tourné par un broyeur avec un cercle de nettoyage pour lui donner une section carrée:

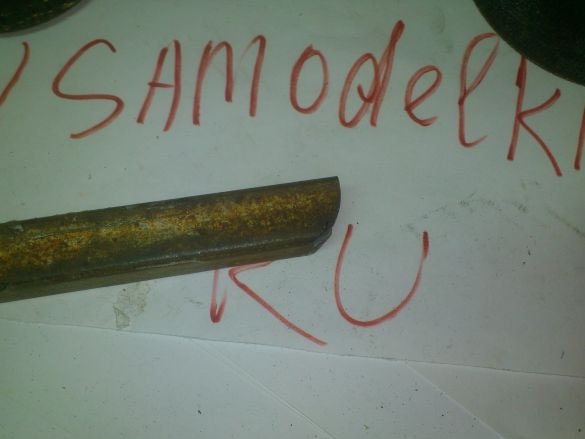

Ses dimensions extérieures ont été ajustées pour qu'il glisse librement à l'intérieur du tube profilé de 20 sur 20 mm - c'est à partir de là que j'ai décidé de réaliser le corps du futur riveteur. Un morceau d'une telle section a été trouvé dans ma "ferraille" ... Il a été "utilisé" et plié, mais à partir de là, j'ai pu couper la longueur souhaitée:

À l'intérieur, comme tous les tuyaux soudés, il y avait un joint, mais il était facile à nettoyer avec une lime:

Comme je l'ai déjà dit, le futur riveteur devra avoir un «nez» suffisamment fin et long pour pouvoir placer des rivets dans des endroits difficiles d'accès.

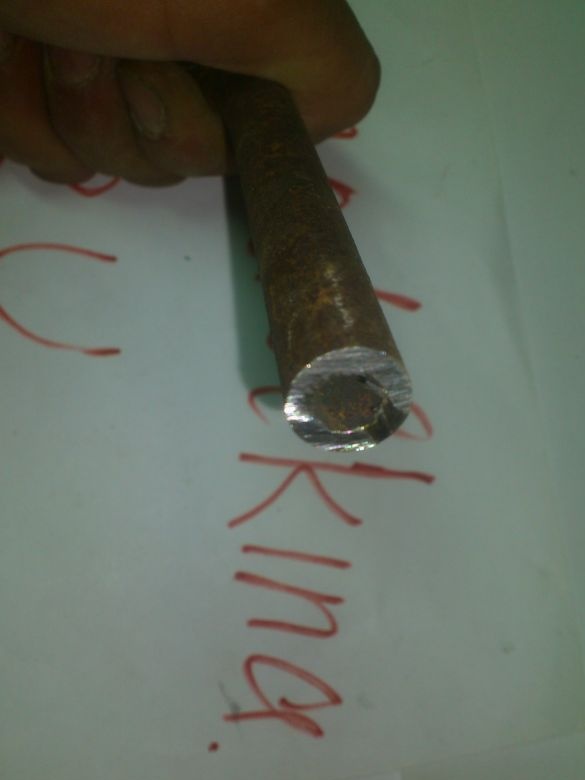

Après avoir fouillé dans de la "ferraille", j'ai trouvé une chute d'un mince tuyau métallique. Apparemment, c'était une ancienne alimentation en gaz, car il y avait un robinet sur le tuyau, et le tuyau lui-même s'est avéré être à paroi épaisse:

Pour un nez qui devra supporter de lourdes charges - c'est tout! )))

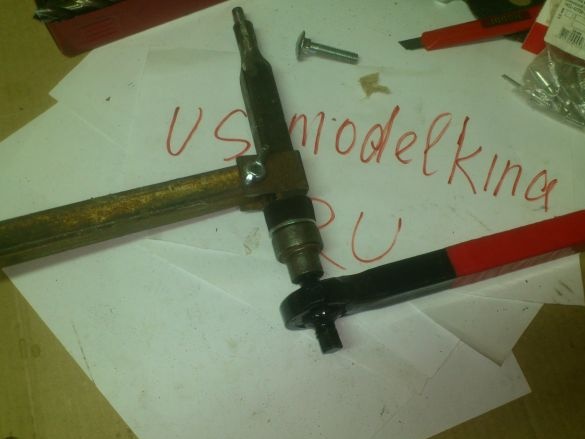

Afin d'ancrer les deux éléments, j'ai fait ce qui suit:

Puis j'ai soudé toute la structure:

Et nettoyé:

Après avoir essayé une chauve-souris, j'ai ajusté la longueur du nez afin qu'un rivet puisse être vissé sur l'extrémité de la tige qui en dépasse:

Après cela, j'ai commencé à fabriquer la vis de travail. Dans son rôle, j'ai décidé d'utiliser un boulon M10 de 100 mm de long:

Afin de réduire le frottement du capuchon du boulon sur le bord du boîtier lors du serrage, j'ai acheté un palier de butée. Quel numéro - je ne me souviens pas))). Je suis juste allé dans un magasin vendant des roulements et en ai demandé un pour qu'il ait un diamètre interne de 10 mm:

Par hasard, en jouant avec lui alors qu'il était assis dans une voiture, j'ai remarqué qu'il se glissait bien à l'intérieur du bouchon d'une bouteille en plastique:

Et j'ai décidé d'utiliser le liège comme enveloppe extérieure.))). Pour cela, une perceuse d'un diamètre de 10 mm. J'ai percé un trou dans le bouchon:

Et je l'ai essayé sur un boulon. J'ai mis une rondelle M10 agrandie sous le chapeau, puis un bouchon, puis un roulement:

Il reste à fixer le roulement pour qu'il ne s'envole pas à chaque fois que je dévisse le boulon. Pour ce faire, j'ai démonté la structure, en marquant la distance requise, et aiguisé le fil au bon endroit afin de pouvoir percer un trou pour la goupille fendue:

Je n'ai pas trouvé les goupilles fendues (bien que je me souvienne exactement que je les ai!))))) Par conséquent, en option temporaire, j'ai utilisé un clou approprié à la place de la goupille fendue!

(Bien que ... 98% sûr que le proverbe sur "permanent et temporaire", néanmoins, est vrai, et l'ongle y restera!))))

Ainsi, le boîtier, l'hélice et un bit sont prêts! Je vais tourner la vis à l'aide d'un "cliquet" .. Et, plus précisément, à l'aide de mon clé à cliquet maison, ce que j'ai fait spécifiquement pour compléter le futur riveteur.))))

Maintenant, vous devez faire une poignée pour pouvoir tenir le riveteur tout en serrant l'hélice. Il doit être amovible! Après tout, une fois le rivet installé, il restera vissé sur la batte !!! En conséquence, il ne sera possible de retirer le riveteur qu'en le tournant dans le sens opposé, le vissant ainsi du rivet! Et la poignée qui dépasse sur le côté dans des conditions réelles, ne fait que s'accrocher à quelque chose et ne lui permet pas de se détourner !!! (Comme je l'ai dit, il est très rare de devoir mettre des rivets "en plein champ")))))

J'ai décidé de fabriquer moi-même la poignée à partir du même tube profilé (section 20 par 20 mm), à partir duquel le corps du riveteur et la poignée du treuil sont fabriqués.

Le montage sur le boîtier ne doit pas être fixé de manière rigide en position perpendiculaire! Après tout, il est fort possible que vous deviez travailler, par exemple, sur le fond d'une boîte avec de hauts murs! Et puis, en soulevant la poignée à un angle vers le haut, nous augmenterons ainsi la profondeur maximale d'utilisation de l'outil. (Dans ce cas, le collier devra être équipé d'une rallonge.)

Sachant par expérience qu'un tuyau de cette section s'adapte bien à l'intérieur d'un tuyau de 25 par 25 mm, j'ai décidé de chercher un morceau de tuyau de 25 par 40 mm, d'en couper un mur plus petit et de faire un support.

Mais creusez encore plus profondément, j'ai trouvé un support presque prêt!)))). Autrement dit, un morceau de tuyau de la section souhaitée pour moi avec un mur déjà coupé:

Il ne reste plus qu'à couper la longueur souhaitée:

Et percez un trou pour le boulon M8:

Au niveau de la poignée elle-même, j'ai arrondi un coin pour pouvoir plus tard se pencher. Je l'ai inséré dans le support, percé un trou "en place" et fixé toute la structure avec un boulon M8 avec un écrou à oreilles.:

Si nécessaire, en desserrant l'écrou, vous pouvez incliner la poignée à l'angle souhaité (ou l'enlever complètement). Mais, si vous devez travailler quelque part "à l'arrière de la structure" en inclinant la poignée vers le haut, vous aurez besoin d'une rallonge pour le treuil! J'ai décidé de le fabriquer à partir de la même tige, d'un diamètre de 12 mm, à partir de laquelle l'arbre de travail de l'enrouleur a été fabriqué:

Puisqu'il devra mettre le collier d'un côté, et que je n'ai pas la possibilité de faire un trou borgne de section carrée, j'ai décidé de me plonger dans mes "stocks de têtes inutiles" et d'en sacrifier une.

En travaillant avec la meuleuse d'angle, j'ai donné à une extrémité de la tige une forme de section carrée:

Comme je ne vais pas fixer la tête en boule, j'ai fait la transition du carré au rond non pas à plat, mais à plat - donc la clé «collera»:

Après quoi j'ai coupé 100 mm. tige, et à l'autre extrémité mettre et soudé l'arrière de la tête:

Il reste à nettoyer - et la rallonge est prête!

Je voudrais également parler de la production de forets pour rivets M5 et M4.

Le fait est que je ne pouvais pas acheter des vis de résistance accrue de telles tailles. Au début, j'ai expérimenté avec des vis ordinaires. Mais, la vis M4 a explosé sur un deuxième rivet !!!

La forteresse habituelle (4,8) ne suffit pas.

Il convient de noter que du matériel de résistance accrue est en vente. Mais, pour une raison quelconque, il n'y avait nulle part la vis de la longueur requise. (50 mm). Les vis M4 et les diluants n'étaient en vente que de 30 mm de long et plus courts.

... Et puis une pensée alternative m'est venue à l'esprit!))))

ACIER INOXYDABLE !!!

En effet, tout acier inoxydable est plus résistant que le non durci ordinaire.Je suis allé dans une quincaillerie et m'a demandé de vendre des vis M5 et M4 de 50 mm en acier inoxydable ....

Ils avaient M5 par 50. Il n'y a eu aucun problème avec cela. J'ai acheté et fabriqué une chauve-souris en utilisant la technologie déjà décrite ci-dessus ...

Mais avec le M4, il y avait aussi des problèmes - la longueur maximale des vis que j'ai trouvées en vente était de 40 mm.

... Et j'en ai besoin de 50 !! ...

..Que faire? ... Raccourcir le nez du rivet et couper tous les mors? .... Je ne veux vraiment pas !!! Après tout, au départ ce "nez" a été conçu le plus long et le plus fin possible pour augmenter la fonctionnalité de la riveteuse ...

Et j'ai commencé à y penser, en me doigtant les vis dans les mains ... Et, comme on dit, qui cherche - il trouvera toujours!)))))

Le mors M8 que j'ai déjà fait est tombé sous mon bras ... J'ai coupé la vis à mi-chemin

et y a percé un trou borgne axial avec un foret de 3,3 mm de diamètre:

Après cela, j'ai coupé le fil M4. De plus, il n'a fait qu'une seule passe avec le «premier numéro»:

Après cela, j'ai vissé la vis courte en acier inoxydable existante:

La vis est entrée très serrée. J'en avais besoin - je ne vais pas l'extraire ...

Il ne reste plus qu'à couper le chapeau et dénuder le fil au bout des bavures ...

Le problème a donc été résolu ... Le plus petit bit est prêt!

(Je vais vous dire un secret, je n'ai pas encore fait le bit M8 en échange de celui utilisé))))). Initialement, aucun écrou d'accouplement M10 n'a été trouvé. Ensuite, je l'ai acheté .... Mais, à ce moment-là, j'avais "refroidi" ...))))

Bref, quand j'ai besoin de rivets pour le M8, je le soude et le moudre rapidement !!! )))) ..... Probablement ....)))))

Et ma riveteuse est prête.

Il reste, comme j'appelle ce processus, à "peigner"))))

Je l'ai nettoyé:

Et envoyé à la peinture. En attendant, j'ai commencé à penser à quelle boîte, et à ce qui était si inutile, je pouvais faire pour lui ...

J'ai décidé de fabriquer la boîte avec des bouts de feuilles de toiture dont je disposais. Et à l'intérieur, arrangez les sièges en mousse de polystyrène extrudé, dont j'avais également des bouts. (Une fois, lors de la réception des matériaux de construction à l'entrepôt, j'ai remarqué de longs morceaux de mousse de polystyrène extrudé (apparemment, ils servaient de joints pour une sorte de matériau de construction en feuille) qu'ils ont emportés et ont demandé de ne pas les jeter, mais de me donner:

Pendant ce temps, la peinture sur les instruments a séché et je les ai enveloppés d'un ruban isolant rouge. (Comme je l'ai dit dans des publications précédentes, ce n'est pas du fétichisme!))))). Simplement, un outil noir est très difficile à trouver si, par exemple, il tombe d'un établi dans un tas de morceaux de fer. C'est pourquoi j'essaie de le rendre plus visible avec de la peinture brillante, du ruban électrique ou des tubes rétractables de couleur vive!)

Les bits, aussi, "peints" avec un rétrécissement à chaud rouge - en même temps agiront comme un roulement coulissant))))

Après avoir étalé l'outil sur la mousse, j'ai compris comment il serait posé:

Puis il a mis le premier composant sur un morceau de mousse de polystyrène, l'a décrit et a fait fondre le siège pour cela avec un fer à souder:

Ensuite, ce qui suit:

Et le dernier:

Pour les rivets, je viens de faire un évidement rectangulaire:

En pensant, j'ai décidé que les rivets, il vaut mieux les mettre dans un sac. Et puis, avec lui, mettre en place:

Oh oui !! ... j'ai complètement oublié .. "Où est la rallonge et les mèches?" - vous demandez ...

Lorsque j'ai "peigné" mon produit, j'ai utilisé ces bouchons en plastique pour les tubes profilés:

Je les ai toujours en stock. Ils donnent au produit un look fini ...

J'ai donc remarqué que la rallonge s'insère fermement dans le capuchon d'extrémité.

Et j'ai décidé de l'utiliser. Il a aiguisé l'extrémité la plus épaisse de la rallonge avant de peindre, lui donnant une forme "légèrement carrée":

Maintenant, en mettant un capuchon à l'extrémité de la rallonge, nous l'insérons dans la poignée du "cliquet":

Maintenant, le bouton est inséparable avec une rallonge. Lorsqu'une rallonge est nécessaire, elle peut être facilement retirée. (Pour ce faire, j'ai légèrement coupé les plaques "pinceau" sur la fiche.

Faites donc les bits. Seulement, ils se cachent à l'intérieur de la poignée:

Là, sous le talon, exactement trois bits conviendront (je terminerai le M8 !!!))))). Et le quatrième restera dans le riveteur lui-même.

Désolé, distrait ... Nous continuons à faire de l'emballage pour le stockage ...

J'ai coupé l'excès de polystyrène:

J'ai également coupé à quelques centimètres du bas - la profondeur des sièges est bien inférieure à la hauteur de la barre.

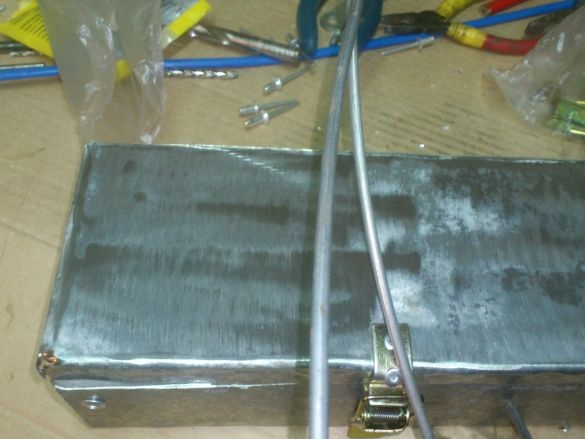

Ayant trouvé un morceau de la vieille tôle galvanisée, j'ai, après y avoir attaché mon insert en mousse, dessiné un scan de la future boîte:

Couper et plier avec un maillet, en utilisant tout ce qui était à portée de main - le "crampon" de la palette, les planches de finition et les barres, etc. (Ahhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhh

Le plier, le fixer avec des rivets d'échappement et insérer l'insert en mousse à l'intérieur:

Et c'est seulement alors qu'il se rappela qu'il n'avait pas quitté les saillies à partir desquelles il était possible de plier les charnières du «tube» et de fixer le couvercle avec la boîte, en martelant les broches ...

Eh bien ... Eh bien, cherchons les finis ... Il y avait plusieurs boucles «piano» de l'ancien cabinet à la poubelle. J'ai décidé d'en utiliser un:

Après avoir coupé la pièce désirée, je l'ai d'abord rivetée sur le couvercle:

Puis à la case:

Dans le couvercle pour plus de rigidité, j'ai inséré un morceau coupé sur mesure d'un vieux panneau de fibres:

Et puis une feuille de polystyrène coupée du bas:

Presque fini ... J'ai décidé d'utiliser les fermoirs "classiques" ... Je veux dire, ceux que j'utilise le plus souvent dans mes produits maison:

Pour faciliter le transport, j'ai décidé de faire une poignée en fil sur le dessus:

C'est tout !!! Il ne reste plus qu'à le peindre ... La bombe aérosol par laquelle j'ai peint mon Lampe d'extension ... (Il semble qu'un pistolet bleu pris accidentellement lors de la peinture d'une cintreuse de tuyaux devienne ma couleur de signature!))))))

C'est tout ... Maintenant certainement tout ... (Bien que ... mais qu'en est-il du bit M8? !!!!!)))))))

L'outil résultant a été utilisé à plusieurs reprises pour son objectif:

Et lorsque vous n'en avez pas besoin, vous pouvez le mettre sur une étagère sans craindre que ses nombreux composants ne se perdent.