Un brûleur de table est l'outil principal du souffleur de verre, qu'il s'agisse de la fabrication d'instruments en verre ou de la fabrication de personnages et de décors amusants. Le brûleur forme une flamme, pratique pour ramollir le verre et les opérations ultérieures avec lui. Dans ce cas, il devient nécessaire d'obtenir différentes températures et formes de torche.

Par hasard, j'ai obtenu une petite torche de soufflage de verre de table, formant une aiguille de flamme non réglementée plutôt mince. Même lorsque vous travaillez sur des vapeurs d'essence (la température de la flamme est supérieure à celle d'une flamme gaz-air), la puissance du brûleur n'était pas suffisante pour fonctionner avec des pièces aussi grandes. Pour une certaine augmentation du flux de chaleur, deux brûleurs ont été compilés - un portable à gaz a été ajouté, dans le sens opposé, ou similaire.

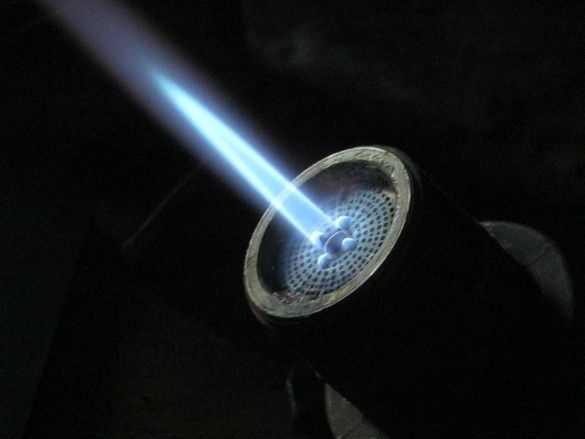

Il s'est avéré une flamme duveteuse, avec une aiguille à haute température au centre. Les choses sont devenues plus amusantes, il est devenu possible de gonfler un tube de 10 mm. L'étape logique suivante a été la fabrication d'un brûleur plus puissant brûlant de la vapeur d'essence.

Ce sera un prototype du brûleur en matériaux improvisés - ce sont principalement des composants de plomberie. Les pièces ont été usinées sans tour à métal. Le brûleur fonctionne aux vapeurs d'essence et est basé sur le souffleur de verre Yuri Nikolayevich Bondarenko [1], un souffleur de verre-astronome fabriquant des dispositifs à décharge de gaz. Les solutions de certaines unités ont été empruntées à sa conception, sinon le brûleur reproduira la conception connue des bijoutiers et dentistes.

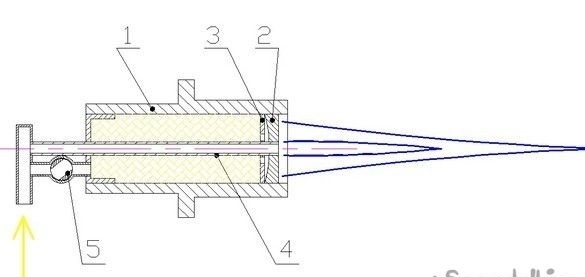

Sa base est un corps cylindrique creux 1, coaxialement avec lequel passe la buse 4. Le robinet en liège 5 vous permet d'ajuster la forme de la torche - lorsque vous l'ouvrez, une partie du mélange combustible pénètre dans le corps en plus de la buse et est formée dans la torche par la grille 2. Ouverture 3, couplé à la forme de la grille 2 et à la cavité lenticulaire résultante, concentre l'écoulement du mélange combustible principalement le long de l'axe du brûleur. Ces pièces sont empruntées au graveur du mentor [1]. Sur le tube de la buse, il y a plusieurs trous fournissant un peu de gaz à la grille (non représentés sur le croquis) et avec un robinet complètement fermé 5, pour former une petite torche de support.Il ne permet pas à la torche principale de se casser - «l'aiguille» à des débits de gaz élevés. Ces trous sont sélectionnés lors de la configuration du brûleur.

Outils, équipement.

Une soudure au gaz tendre a besoin d'un petit brûleur à gaz. Ensemble d'outils de banc. Aiguiseur électrique. Un tour à bois et une perceuse ont été utilisés. Vise.

Matériaux

En plus des pièces en fer, un tube en cuivre de 6 mm de diamètre était nécessaire. Soudure étain-cuivre n ° 3, flux vers elle. Robinet en liège d'un samovar.

L'ébauche pour le corps du brûleur était un raccord en bronze d'usine d'un atelier de plomberie avec un diamètre interne de 30 mm. Plusieurs pièces différentes y ont également été achetées, dont certaines ont également été utilisées plus tard comme ébauches d'éléments de brûleurs.

L'un des raccords est utilisé comme boîtier sans modifications. Le raccord n'a pas été tourné vers l'extérieur - la grande épaisseur de paroi et les marées fournissent au corps une dissipation de chaleur supplémentaire.

La taille des bouchons de plomberie a été choisie de telle sorte qu'avec une rotation minimale du filetage, la partie résultante s'insère dans le canal interne du raccord. Je moudre du bois sur un tour, pour cela j'ai tourné un simple bouton pression sur lequel j'ai planté une pièce.

La densité d'atterrissage permettait plus, aucun moyen de fixer la pièce. Entrant fortement dans les coins d'un hexagone clé en main, sont préalablement broyés sur un broyeur. Chiffres d'affaires - environ 1000 tr / min, premier tournage grossier avec un petit «broyeur» - la pièce tourne, le broyeur fonctionne. Après avoir terminé le fichier et la peau du milieu épinglée sur un bloc de bois. La fixation finale de la pièce a permis de l'essayer facilement et souvent sur le «lieu de travail» - la partie résultante pénètre étroitement dans le corps avec peu d'effort.

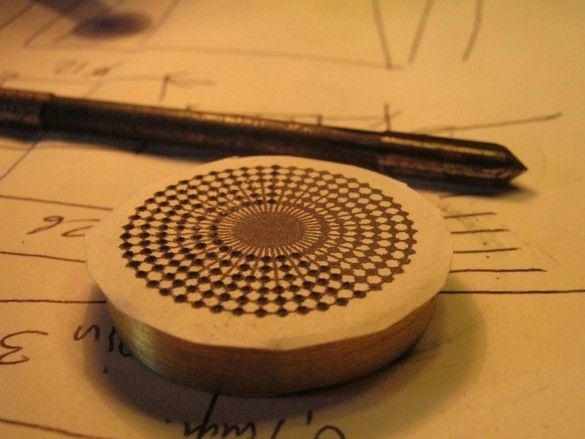

Nous passons au détail complexe et crucial - la grille. Tout d'abord, quelques considérations théoriques.

La grille, en plus de distribuer le mélange de gaz combustibles, est également responsable de la sécurité - elle ne permettra pas à la flamme de pénétrer à l'intérieur et évitera un «contre-coup». Cela est vrai car notre mélange de carburant est préparé en ballon "bulbe" et pas comme d'habitude - à la place du brûleur. Dans ce type de brûleur pour un travail à part entière avec du verre, y compris du verre réfractaire, comme le Pyrex, l'ajout de gaz explosif de l'électrolyseur est nécessaire.

La flamme, passant à l'intérieur, à travers la grille, se refroidit tellement qu'elle s'éteint. Il y a un concept - le trou ultime. Il s'agit du diamètre maximal des trous «profonds» capables de remplir une fonction de pare-flammes, et il est différent pour différents gaz. Par exemple, pour les vapeurs d'essence dans l'air, dont la vitesse de propagation de la flamme est petite, le trou de limitation est de ~ 0,9 ... 1 mm, mais dès que de l'oxygène ou un gaz explosif pénètre dans le système, ce qui augmente considérablement la vitesse de propagation de la flamme, les trous dans le "maillage" de protection devront être réalisés sensiblement moins. Le diamètre maximum des trous, par exemple pour les gaz explosifs propres, ~ 0,3 mm, ce qui représente une certaine difficulté dans la fabrication et le fonctionnement.

Comme une sorte de compromis, Yuri Nikolayevich propose d'utiliser des trous dans la grille de 0,8 mm, tandis que la mesure de sécurité nécessaire dans l'atelier sera une conception assez robuste de l '«ampoule» et du «rinçage» de l'électrolyseur [1], afin qu'ils puissent survivre à un éventuel explosion sans dommage. Le carburateur à essence est fabriqué à partir d'une bouteille de propane, lavant l'électrolyseur des extincteurs à gaz carbonique. Pendant le fonctionnement normal de l'équipement, aucun saut ne se produit. En cas de violation des conditions normales de fonctionnement, un clap survient qui ne conduit pas à un accident.

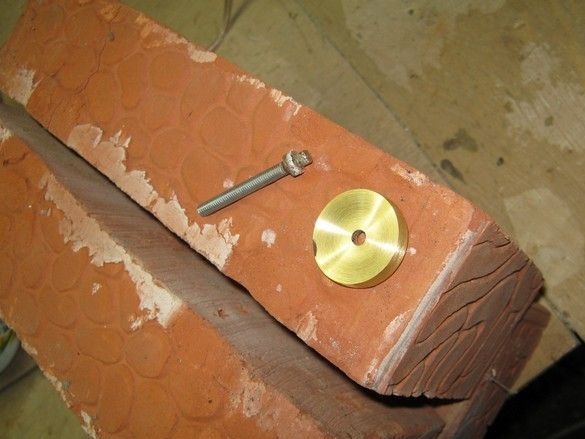

La "longueur" des trous de maille, donne son épaisseur. Compte tenu de la forme lenticulaire, l'épaisseur du maillage doit être de 3 ... 4 mm dans la partie mince et de 6 ... 7 mm sur les bords. Il n'y avait pas de plaque finie de cette épaisseur, j'ai dû chercher un donneur. Il s'est avéré être un robinet plutôt massif et obsolète pour la salle de bain. Un morceau relativement uniforme du mur en a été coupé, à partir duquel il a été possible de couper un blanc pour la grille.

La pièce, après un tournage approximatif, était montée (soudée) sur la vis M5, pour laquelle la pièce pouvait être fixée dans un mandrin à trois mors pour ajuster la taille et la forme.

Perceuse, pour la facilité d'utilisation a été posée sur le côté. La surface concave de la pièce a été grossièrement sculptée - avec un petit «broyeur», un «reste» du disque (moins de rayon), puis ramenée avec un sable de broyage. La vis est soudée, de sorte que la tête en saillie a été meulée avec la pièce. Ensuite, le diamètre extérieur de la pièce a été amené au niveau souhaité. Après avoir tourné, j'ai fait fondre la tige de la pièce - le reste de la vis M5. Le trou restant a été foré aux 6 mm souhaités.

La prochaine étape responsable et plutôt morne est d'incliner les centres des futurs trous et de les forer. Avec le bon nombre de trous et leur diamètre, la tâche n'est pas facile. L'expérience de la radio amateur a beaucoup aidé - percer et percer un grand nombre de trous sur les pièces des cartes de circuits imprimés, avant l'invention des composants sans plomb (CMS), était une pratique courante.

Le diamètre des trous a déjà été discuté, il faut dire leur nombre - leur surface totale doit être d'au moins 20% de la surface de la grille.

Il est pratique de dessiner des trous dans AutoCAD, entre autres choses, ce programme vous permet d'imprimer un croquis exactement à l'échelle 1: 1. Après l'impression, le modèle résultant a été collé sur une surface plane de la grille avec un crayon à colle, en se concentrant sur le trou central, il est pratique de le faire à la lumière.

Pour le vissage, j'ai utilisé un noyau miniature spécial. Vous devez prendre soin d'une bonne lumière vive, une visière spéciale avec des loupes est pratique pour ce travail. Le travail n'est pas rapide et il est important d'organiser un endroit confortable - une certaine surface libre, "l'opérateur" en position assise. Je recommande de faire de telles opérations dans plus d'une approche. Après le poinçonnage, le gabarit se décolle, les résidus sont lavés à l'eau tiède.

Pour le perçage de ce type - métal épais, forets minces, la précision nécessaire, une variété d'appareils portables sont totalement inapplicables. Vous devriez utiliser quelque chose de plus stationnaire. Dans ce cas, un mandrin miniature a été utilisé pour serrer mon foret de 0,8 mm; la tige du mandrin a été serrée dans un grand mandrin à trois mors sur un foret d'établi. Cette combinaison nous a permis de forer en toute confiance avec un foret mince; je n'en ai cassé qu'un, et même à la fin.

Je me suis avéré être des forets peu coûteux achetés dans un magasin de radio et ils étaient de mauvaise qualité, une sorte de simplification par rapport à l'idée d'un foret. Les rainures pour l'évacuation des copeaux étaient très peu profondes. On soupçonne qu'ils sont fabriqués spécifiquement pour le perçage de feuilles de fibre de verre et il est préférable d'utiliser des forets de "construction de machines" normaux.

Yuri Nikolayevich dit qu'il y a des exemples de forets qui se bloquent pendant le forage en profondeur, vous devez donc les acheter avec une marge, puis choisir de ne pas cales. On suppose que cela est dû à leur conicité. Le forage est un peu plus facile lors de la lubrification de la perceuse avec de l'huile ou de l'alcool, mais de l'alcool doit être ajouté en permanence.

L'affûtage correct d'un tel foret miniature est une tâche difficile et en l'absence de compétence, il est préférable d'utiliser de nouveaux forets, sinon, une "traction" importante est inévitable lors du forage. Cependant, avec un perçage soigneux dans la machine, tous les trous nécessaires peuvent être percés avec un foret d'un affûtage.

Après le forage, toutes les petites bavures résultantes doivent être poncées. Cela se fait le plus facilement sur une pièce rotative. Pour installer la grille dans un tour à bois, l'équipement le plus simple a été usiné. Le maillage s'insère étroitement dans l'évidement.

Dans la fabrication du brûleur prototype, il était censé fonctionner uniquement sur les vapeurs d'essence, de sorte que certains des trous ont été agrandis - 1 mm.

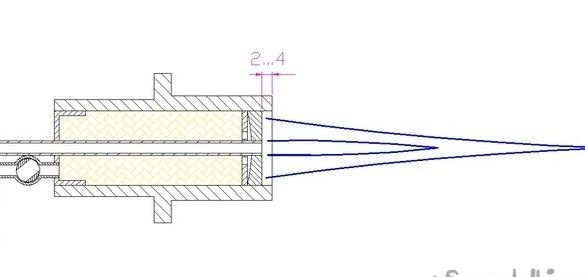

La grille est encastrée dans le corps de 2 ... 4 mm. Yuri Nikolaevich, recommande que cette taille soit soigneusement sélectionnée - s'il y a un excès, le corps du brûleur chauffera beaucoup, s'il est insuffisant, la torche dans certains modes est sujette à panne.

Dans mon cas "basse température" - lorsque je n'alimente que des vapeurs d'essence, sans gaz explosif et avec un boîtier très massif, je fixe la profondeur maximale sans réglage. Après, ce serait bien de souder le maillage. Cela devrait être fait avec une soudure «dure». Le cuivre-phosphore convient, mais dans ce cas, la soudure à l'argent comme le PSR-45 est meilleure, elle brûle moins. Je ne pouvais pas souder complètement le maillage dans mon boîtier massif, je ne pouvais pas le souder avec de la soudure - il n'y avait pas assez de température, même quand je l'ai chauffé avec un réflecteur, un grand chalumeau. Cependant, la grille est entrée dans le corps avec un bon ajustement, alors je l'ai laissée telle quelle.

Buse - une simplification complète. Fabriqué en tube de cuivre avec un diamètre intérieur de 4 mm. Utilisez uniquement comme option d'essai. Je citerai de [1] - «La buse devrait donner un flux laminaire étroit du mélange combustible et une torche pointue au moins avec une flamme faible. Sa laminarité peut être assurée avec un diamètre de trou jusqu'à 2,5 mm, une longueur de plus de 35 mm, une surface intérieure polie et un écoulement calme à l'entrée. La flamme laminaire est moins bruyante et vous permet de réduire la zone de chauffage, vous devriez donc essayer d'obtenir une torche laminaire. (Les souffleurs de verre professionnels peuvent avoir des opinions différentes à ce sujet). L'ouverture de la buse est mieux conique - cela offrira moins de résistance à l'écoulement. La partie terminale d'une longueur d'une dizaine de millimètres doit être cylindrique. "

Avant le pliage, le tube de la buse a été recuit et rempli de sable sec. La cavité interne du brûleur a été remplie de manière lâche sans fanatisme spécial avec une "confusion" en cuivre - c'est une protection supplémentaire contre la "percée" de la flamme et calmer le flux de gaz. Le rembourrage maintient également le diaphragme pressé de l'intérieur vers la grille.

Toute soudure «derrière» est réalisée par soudure étain-cuivre, avec un point de fusion d'environ 200 ° C. Le corps du brûleur chauffe considérablement, la partie de la queue ne dépasse pas 60 ° C - vous pouvez facilement l'attraper à la main et même après une utilisation prolongée, l'unité ne s'effondre pas.

Le diaphragme lui-même est constitué d'une plaque plate en laiton de 3 mm. Pour un effet plus prononcé, la "lentille" doit être rendue biconvexe, pour laquelle le diaphragme doit également être concave. Pour ce faire, il peut être plié en utilisant Punzel et Ankiou rectifiez à partir d'une pièce plus épaisse semblable à une grille.

Après les allumages d'essai, il semblait que la torche était courte, comme une raison probable, de minces sections de tubes fournissant du gaz au boîtier ont été vues. Le brûleur a été modernisé - les canaux des robinets en liège sont percés à un diamètre de 7 mm, le tube d'alimentation commun a été remplacé.

Ça s'est un peu amélioré. En même temps, j'ai installé une torche de support. Yuri Nikolayevich conseille de déposer une lime triangulaire de rainures, une sorte d'astérisque de cinq à sept rayons, dans le trou de la maille à travers lequel passe la buse centrale, afin qu'il y ait un flux de mélange amélioré autour de la buse. Il augmentera la stabilité de "l'aiguille" et réduira le décrochage en mode turbulent.

La quantité de mélange combustible pour la flamme de support est définie par les trous sur la buse à l'intérieur du boîtier. Leur nombre et leur taille sont personnalisables.

Quelques photos de la torche obtenue à ce jour avec différentes positions du robinet sur le brûleur - pour ainsi dire, "aiguille", flamme "douce" et quelque chose entre les deux.

Une «jambe» pour le brûleur expérimental n'a pas été faite, pendant le fonctionnement, il a serré son boîtier dans un petit étau de table.

La torche qui en résulte est beaucoup plus grande que le premier petit brûleur, même avec l'ajout d'une sœur de gaz. Le verre se réchauffe beaucoup plus rapidement et une plus grande surface, «coule», il était possible de gonfler un tube de 18 mm en verre «néon» fusible. Il s'avère que les opérations n'ont pas réussi plus tôt - tourner les bords, percer une épaisse couche de verre avec une aiguille en tungstène.Dans le même temps, le besoin d'augmenter encore la température de la torche se fait sentir. Il n'y a pas beaucoup d'options - l'ajout d'oxygène ou de gaz explosif.

Travaillez sur les bugs. Voies d'amélioration continue.

Néanmoins, ce type de travail doit être effectué à l'aide d'un tour à métaux, les pièces et l'ensemble de la structure seront plus précis et précis, ce qui les rend moins douloureux. Le diamètre de l'enveloppe et de la buse est évidemment trop grand, il semble que ce ne soit pas ce qui permet d'obtenir une torche de flamme douce plus longue - la vitesse du gaz lors de la chute dans une large enveloppe (buse) diminue considérablement. Il vaut la peine d'approcher la taille du brûleur dans [1]. Ce serait bien de faire une buse, un corps, une maille et un diaphragme à partir d'un flan en laiton, et non de rien - la conception peut être rendue plus pratique dans l'assemblage et le réglage. Il serait bon de faire une buse selon la charte - un trou poli conique ciselé (voir ci-dessus, ou [1]). A propos de l'oxygène ou du "serpent à sonnettes", déjà dit.

Littérature

1. Bondarenko Yu.N. Technologie de laboratoire. Production de sources lumineuses à décharge

à des fins de laboratoire et bien plus encore.