Bonjour à tous les amoureux fait maison. Ce n'est un secret pour personne que tôt ou tard tout l'outil de coupe devient émoussé et doit être affûté, juste pour ces fins, la rectifieuse est parfaite. L'achat d'une version finie est trop facile et aussi coûteux, donc dans cet article je vais vous dire comment économiser de l'argent et fabriquer une rectifieuse fais-le toi-même. Cette machine vous permettra d'affûter l'outillage d'un tour, de forets, de tarauds et d'autres outils de coupe, ainsi que de niveler et de rectifier des pièces métalliques.

Les pièces pour assembler ce produit fait maison peuvent être achetées au marché aux puces pour un sou, cela vous fera économiser de l'argent sur l'achat d'une version finie, ainsi que gagner de l'expérience dans l'assemblage d'une machine faite maison.

Avant de lire l'article, je vous suggère de regarder une vidéo, qui montre en détail l'ensemble du processus d'assemblage de la rectifieuse.

Pour fabriquer une machine à affûter avec un moteur à partir d'une machine à laver de vos propres mains, vous aurez besoin de:

* Le moteur de la machine à laver

* Perceuse électrique, perceuse pour métal d'un diamètre de 7 mm

* Meuleuse d'angle

* Noyau semi-automatique

* Tôle métallique

* Largeur de canal 270 mm

* Coin métallique avec une largeur d'étagère de 63 mm

* Disque estampé de VAZ

* Machine à souder, électrodes

* Masque de soudeur, guêtres, lunettes, gants

* Brosse métallique

* Pinces coupantes latérales

* Une paire de boulons M12 et quatre boulons M6

* Fichier

* Spray de peinture bleue

* Épingle à cheveux M16

* Machine à cintrer les plaques

* Tuyau métallique d'un diamètre de 89 mm

* Stock d'amortisseurs

* Fer à souder

* Coupe diamant

* Pied à coulisse

Première étape.

Tout d'abord, vous devez gérer la connexion de l'alimentation au moteur de la machine à laver.

Dans ces moteurs, il y a deux enroulements, l'un démarrant, l'autre fonctionnant. À l'aide d'un multimètre, nous vérifions la résistance aux bornes du moteur, la résistance de l'enroulement de travail doit être d'environ 10 ohms.

L'enroulement du démarreur sur ce moteur ne sonne malheureusement pas, ce qui signifie qu'il y a une coupure, mais sans cela le moteur peut être démarré, mais uniquement avec un «poussoir», ce qui permet de démarrer le moteur à la main. Le moteur de la machine à laver ayant longtemps été sous la pluie, son intérieur doit être vérifié et l'état des roulements vérifié.Nous démontons le carter moteur en dévissant les quatre écrous des goujons, retirons l'un des couvercles.

Les roulements ont des marques de rouille, ce qui n'est pas surprenant.

Ce type de roulements est assez courant, nous en achetons donc quelques-uns dans le magasin et les installons à leur place.

Les couvercles eux-mêmes sont légèrement brossés avec une brosse métallique pour que le moteur soit aussi beau que possible.

Nous mordons les conclusions de l'enroulement de départ avec des couteaux latéraux et les isolons, car ils ne seront pas utiles.

Nous installons le couvercle à sa place et retournons les montants.

Deuxième étape

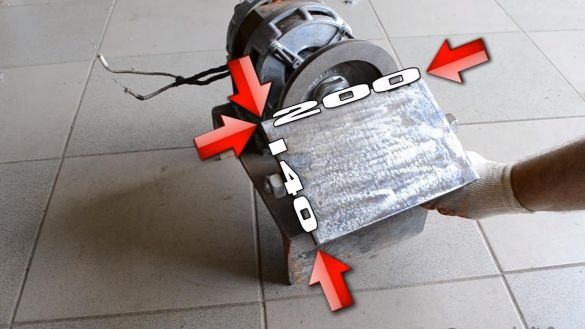

Vous devez maintenant créer une base pour installer un moteur dessus. À partir du canal de 270 mm de large, mesurez la longueur de 200 mm à l'aide d'un ruban à mesurer et tracez une ligne droite.

Ensuite, nous avons scié le canal selon le marquage avec une meuleuse d'angle avec un disque de coupe installé à l'intérieur.

Lorsque vous travaillez avec la meuleuse d'angle, soyez prudent et utilisez également des lunettes de sécurité et des gants.

Le moteur sera donc situé sur le canal.

Pour la fixation, vous devez faire deux petits segments de 130 mm à partir d'un coin métallique avec une largeur d'étagère de 63 mm. Nous les avons également vus à l'aide de meuleuses angulaires.

Après avoir mesuré la distance entre les goujons sur le moteur à l'aide d'un étrier, nous les transférons sur des segments à partir d'un coin métallique. Au lieu des marques, nous faisons un poinçon avec un noyau semi-automatique.

Ensuite, nous forons des trous avec une perceuse de 7 mm installée dans le mandrin de perceuse électrique. Dans le processus de perçage, ajoutez un peu d'huile technique au tranchant pour que l'outil dure plus longtemps.

Le résultat est deux ébauches de ce type avec des trous d'un diamètre de 7 mm pour le montage des goujons.

Troisième étape

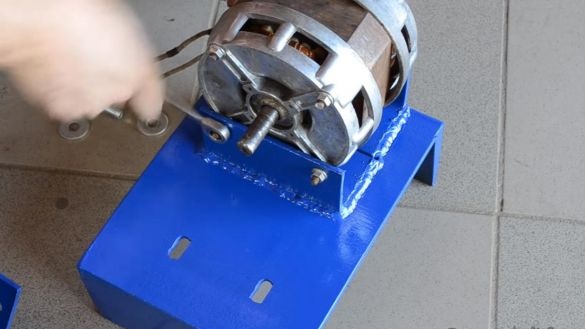

Nous essayons le moteur dans les coins, enroulons les écrous et installons sur la base.

Nous réalisons plusieurs punaises sur les coins avec une machine à souder, après quoi nous soudons complètement les fixations en retirant le moteur. Lorsque vous travaillez avec la machine à souder, veillez à porter un masque de soudage et des guêtres. Après le soudage, retirez les scories en tapotant légèrement le marteau.

Nous installons le moteur sur le support, puis une coupe en diamant sur son arbre pour le montage.

À partir du même coin à partir duquel le support a été fabriqué, nous faisons un support pour la table, nous y soudons un morceau de la tige d'amortisseur, scié sur toute la largeur du coin.

La table elle-même est fabriquée à partir de la partie restante du canal; nous y coupons sous la coupe diamantée à l'aide d'une meuleuse d'angle.

Ensuite, nous avons vu quelques pièces supplémentaires de la tige de l'amortisseur et les avons soudées à la table en bas au centre. L'épingle à cheveux M16 servira de pince de table dans la position requise, car parfois vous devez moudre ou moudre à un certain angle.

La table sera fixée à la base avec deux boulons, la largeur de la table est de 200 mm et la longueur est de 140.

Pour déplacer la table à la base, faites deux trous et percez-les avec une lime. Dans le coin, nous réalisons des trous réciproques du même diamètre pour les boulons M12.

Quatrième étape

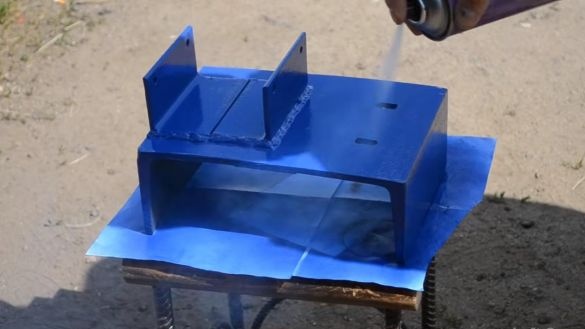

Nous peignons tous les composants en bleu à l'aide d'une bombe aérosol.

Après cela, nous assemblons la structure en un seul ensemble et la vérifions au travail.

Le moteur est démarré en tournant légèrement le disque à la main, après quoi il commence à tourner, avec cette machine, vous pouvez affûter presque n'importe quel outil de coupe, mais la puissance pour les grandes pièces n'est pas suffisante.

Pour cette raison, il a été décidé de faire une petite révision de la machine.

Je suggère de regarder une vidéo sur la révision de cette machine.

Cinquième étape

Il a été décidé de commencer à affiner la machine en remplaçant le moteur par un moteur plus puissant, il a été retiré d'une centrifugeuse, de plus, les deux enroulements du moteur se sont avérés fonctionner. Et la première chose qui devait être changée était la distance entre les trous dans le support sur le lit.

Nous démontons la machine entière en ses composants.

Nous mesurons également la distance entre les goujons sur le moteur et les transférons sur le support, après quoi nous faisons un poinçon et forons des trous d'un diamètre de 7 mm.

Étape six

Nous mesurons 800 mm à partir d'un tuyau métallique d'un diamètre de 89 mm.

Nous plaçons une feuille de papier par la marque et enveloppons le tuyau, guidés par la feuille, scions la pièce à l'aide d'une meuleuse d'angle.

Afin que la machine soit à un niveau convenable pour le travail, nous fabriquerons la base du rack. À l'aide d'une brosse métallique, retirez les traces de rouille du disque estampé du VAZ.

Ensuite, nous installons le tuyau strictement au milieu du disque et les soudons les uns aux autres avec une machine à souder en cercle.

Nous essayons de savoir comment la base de la machine se tiendra au mieux sur le tuyau, en tenant compte du centre de gravité, puis soudons les pièces ensemble.

Septième étape.

Bien que le moteur ait un carter fermé, mais avec quelques trous, nous lui faisons un carter de protection, il sera plus décoratif. À partir du boîtier métallique de la machine à laver, nous avons découpé une feuille rectangulaire avec des dimensions de 500 * 130 mm à l'aide d'une meuleuse d'angle.

À partir des bords de la feuille, nous faisons deux trous pour les boulons M6 pour la fixation sur la base. Sur une machine à cintrer, nous réalisons des bords à 90 degrés.

À la base de la machine, nous faisons des trous pour fixer un boîtier d'un diamètre de 7 mm.

Étape huit.

Nous peignons la base et nous nous tenons avec la même peinture bleue de la bombe aérosol.

Pour plus de commodité, deux poignées ont été soudées au tuyau s'il était nécessaire de déplacer la machine vers un autre emplacement.

Une fois la peinture sèche, installez le moteur et soudez-y les fils d'alimentation. Dans ce mode de réalisation, le moteur fonctionnera avec marche arrière.

À la fin, nous fixons le boîtier de protection sur la base avec quatre boulons M6 et dressons la table.

À ce stade, la machine d'affûtage est complètement prête, la puissance du moteur vous permet désormais de traiter de grandes pièces, ainsi que de meuler tout équipement pour un tour, des perceuses, des tarauds et d'autres outils de coupe également sous la force d'une machine maison.

Merci à tous pour votre attention et votre succès créatif.