Salutations aux connaisseurs de bons couteaux. Je présente à votre attention un beau couteau de haute qualité qui peut être fabriqué fais-le toi-même. Un tel couteau peut être complètement utilisé comme couteau de chasse, avec l'aide de celui-ci, vous pouvez facilement peau de gibier et pas seulement. La lame est tranchante, solide, résistante à la rouille et le manche est confortable, beau et n'a pas peur de l'humidité.

Un tel couteau est en acier 1070 d'une épaisseur de 5 mm. Cet acier appartient à l'outil, il est distribué à l'étranger. Le métal est bon car il est peu coûteux, facile à obtenir et les couteaux se coupent assez bien. Il est préférable de prendre de l'acier 1095, il contient plus de carbone, le couteau tiendra l'affûtage plus longtemps. Pourtant, ceux-ci sont devenus bons en ce sens qu'ils durcissent très facilement sur l'œil la maison conditions, l'huile est utilisée pour le durcissement. Si vous le souhaitez, vous pouvez choisir une nuance d'acier similaire avec des additifs qui empêcheront la rouille, par exemple avec le chrome. Donc, nous allons voir plus en détail comment fabriquer un tel couteau!

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- acier 1070 (ou similaire);

- ébonite;

- plaques d'aluminium (ou autre métal pour inserts);

- un morceau de bois pour un stylo (l'auteur a utilisé un olivier);

- tôle pour l'avant de la poignée;

- colle époxy;

- huile d'imprégnation du bois.

Liste d'outils:

- ponceuse à bande;

- perceuse;

- machine à polir;

- pinces;

- papier de verre;

- machine de découpe de ruban;

- four de forge, four, huile de durcissement;

- accessoires de dessin, papier (pour un modèle).

Le processus de fabrication d'un couteau:

Première étape. Couper le profil principal

Créez d'abord un modèle pour le futur couteau. L'auteur l'a d'abord fabriqué en papier, puis en a fait un semblable à partir de carton. Si vous imprimez des modèles sur une imprimante, ils peuvent simplement être collés sur la pièce. Et s'il n'y a pas d'imprimante, il est préférable de fabriquer un modèle à partir de carton ou d'un autre matériau pour une utilisation réutilisable.

Nous encerclons le modèle avec un marqueur et commençons à couper. Une machine de découpe de ruban est la mieux adaptée à ces fins. Il ne forme pas d'étincelles, ne surchauffe pas le métal, etc. Dans les cas extrêmes, vous pouvez tout à fait faire face à cette tâche avec l'aide d'un broyeur, mais après cela, il y aura beaucoup de broyage.

Deuxième étape Meulage et biseautage

Après la coupe, le profil du couteau doit être ramené à la version finale. Nous le traitons soigneusement le long du contour avec une ponceuse à bande. Si ce n'est pas le cas, parcourez les fichiers, une perceuse et du papier de verre.

Ensuite, il est temps de former les biseaux sur le couteau. Ici, il est important de se rappeler une règle - la lame ne doit pas être affûtée avant le durcissement, car à haute température, les éléments d'alliage brûlent dans la région d'une mince section de métal et d'acier se transforme en brut ordinaire. Laissez l'épaisseur de la lame au moins 2 mm.

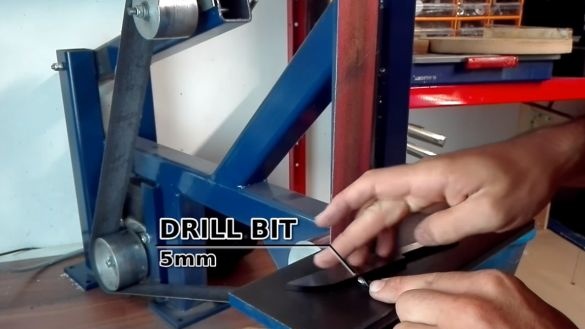

Pour rendre les biseaux qualitatifs, déterminez à l'avance leur largeur, généralement les lignes nécessaires sont tracées à l'aide d'un pied à coulisse. Nous dessinons également une ligne médiane le long de la lame, éventuellement divisée en deux moitiés. Pour que tout soit clairement visible, peignez cette zone avec un marqueur. Et puis nous prenons une perceuse d'un diamètre de 5 mm (comme l'épaisseur de notre pièce) et dessinons une ligne. Nous commençons le meulage, l'auteur travaille sur le broyeur à bande à la main, refroidissant périodiquement la lame dans l'eau. En général, pour cela, ils utilisent des pinces spéciales pour les lames, ce qui vous permet de faire le travail plus rapidement et mieux.

Troisième étape Trempe

Vous pouvez commencer à durcir la lame, pour cela, nous examinons les modes de durcissement pour la marque sélectionnée. La température de trempe de l'acier 1070 correspond à environ 830 ° C, tandis que la pièce brille en rouge. L'auteur chauffe la lame à l'œil dans son four, puis la refroidit dans l'huile. Si le durcissement réussit, le métal ne doit pas être pris avec une lime. Manipulez la lame avec précaution à cette étape, le métal sera fragile et la lame peut facilement s'effriter si elle tombe sur une surface dure.

Ceci est suivi par des vacances, cette procédure rendra le métal flexible, il ne se cassera plus en cas de chute, etc. Pour ce faire, envoyez le couteau dans le four, sélectionnez également la température en fonction de la qualité de l'acier, généralement de l'ordre de 200 degrés Celsius. Vous devez chauffer le métal pendant environ une heure ou deux, tout dépend de l'épaisseur de la lame et de la marque. Ensuite, éteignez le four et laissez-le refroidir en douceur avec le couteau à l'état fermé. Si le congé est réussi, la lame sera de couleur paille.

Quatrième étape Blanc de poignée

Entrer dans la fabrication de stylos. L'auteur l'a combiné et se compose d'au moins quatre documents. Devant la poignée, il y a un insert en tôle d'acier, vous pouvez également utiliser du laiton ou quelque chose comme ça. Coupez la pièce souhaitée et percez un trou pour la tige du couteau. Ensuite, ce trou est percé d'un fichier.

Vient ensuite une partie d'ébonite, coupez également la pièce souhaitée. La dernière partie du manche est un arbre, dans notre cas olive, il est collé avec de l'ébonite à travers des entretoises en aluminium ou autre matériau. Nous collons la pièce avec de la colle époxy, la fixons dans un étau et laissons la colle sécher complètement. L'époxy normal sèche pendant environ une journée.

Lorsque la pièce sèche, nous coupons l'excédent et forons un trou pour la tige sur la perceuse.

Cinquième étape Révision de la lame

Notre lame est durcie, nous devons maintenant la nettoyer du tartre. Nous broyons sur une ponceuse à bande à l'aide d'une bande à grains fins. Après cela, nous passons manuellement avec une fine toile émeri, puis polissons la lame pour un éclat. À la fin, la lame peut être affûtée, bien qu'il soit préférable de le faire lorsque le couteau est complètement prêt. Avant d'installer la poignée, collez la lame avec du ruban adhésif, du ruban adhésif, etc., afin de ne pas vous blesser et de salir la lame avec de la colle.

Étape six Terminer le couteau

Il est temps d'installer la poignée, pour cela, nous diluons la colle époxy et l'enduisons soigneusement avec la tige du couteau. Il est souhaitable de bien nettoyer les surfaces collées. L'auteur a utilisé de l'époxy à séchage rapide à partir de seringues. Nous laissons le tout sécher.

Lorsque la colle sèche, passez au profilage de la poignée. Cela se fait sur une ponceuse à bande, ainsi que sur des limes. Lorsque la forme principale est formée, nous effectuons manuellement un traitement fin à l'aide de papier de verre fin.

En conclusion, nous devons tremper la partie en bois de la poignée avec de l'huile. Cela doit être fait pour que le bois n'absorbe pas l'humidité.Sinon, le bois absorbe immédiatement l'humidité et avec lui la saleté. Après imprégnation, le bois sera très beau. En conséquence, nous affûtons le couteau à l'état de la lame en utilisant un meulage spécial luminaires ou du papier de verre fin.

Pour un tel couteau, n'oubliez pas de faire de beaux fourreaux en cuir, cela rend son transport sûr et le couteau durera plus longtemps.

C'est tout, le couteau est prêt, j'espère que vous avez aimé le projet. Bonne chance et inspiration créative, si vous voulez la répéter. N'oubliez pas de partager votre fait maison avec nous!