Cet article sera intéressant pour tous ceux qui ont besoin d'une cagoule pour l'atelier. Ce produit fait maison est réalisé par l'auteur de la chaîne "Cactus! Workshop". La hotte est faite d'un dôme mobile sur un cadre suspendu, le dôme peut être plié et caché.

Matériaux

- Tuyaux PVC, raccords, bouchons

- Parapluie

- Un aspirateur ancien mais fonctionnel.

Des outils

- Perceuse, perceuse

- Moulin ou machine

- pistolet à colle

- Machine CNC, en option.

Processus de fabrication.

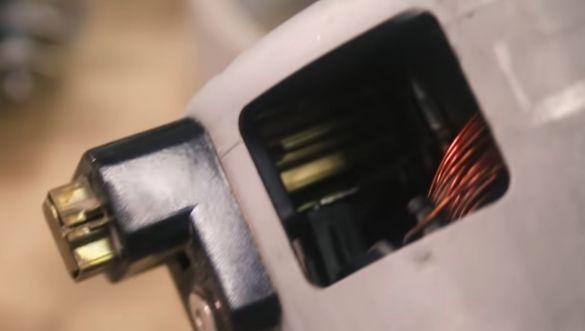

Voici à quoi ressemble le moteur de l'aspirateur. L'entrée d'air est un peu rouillée, mais fonctionnera.

Il est à noter qu'il n'y a pas de trou de ventilation spécial, car l'air sort simplement par cette fenêtre, restant frais et refroidissant naturellement le moteur.

Pour le bon fonctionnement du moteur, vous avez besoin d'un boîtier. En fait, ce sera direct - soufflant d'un côté et soufflant de l'autre. À cette fin, il utilise des éléments préfabriqués de tuyaux en PVC. Tout d'abord, la base, puis le segment de transition, reliant toute la structure avec le moteur au reste de la ligne de ventilation.

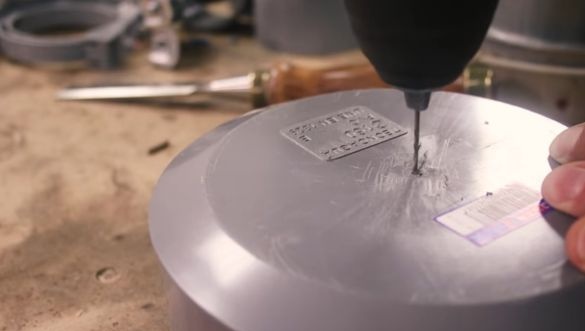

L'excédent de plastique en saillie sur la partie bouchée du corps coupe et perce un grand trou.

Maintenant, avec l'aide d'un tel joint d'un ancien évier, l'auteur scelle le trou foré.

Il relie ensuite le dispositif d'admission au reste de la conduite de ventilation. Il colle l'un des gobelets en plastique, ou plutôt la zone adjacente au trou, sur le côté du boîtier où se trouve le joint en caoutchouc.

Mais avant de coller les deux segments en plastique, le maître lisse les surfaces correctement pour s'assurer qu'elles s'emboîtent bien et adhèrent correctement.

En raison de la grande différence de diamètres, il y a beaucoup de pression lors du passage de la conduite de ventilation au dispositif d'admission.

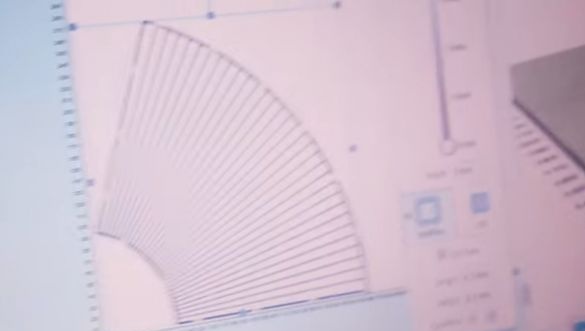

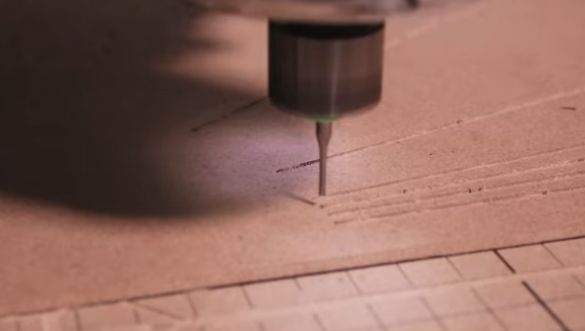

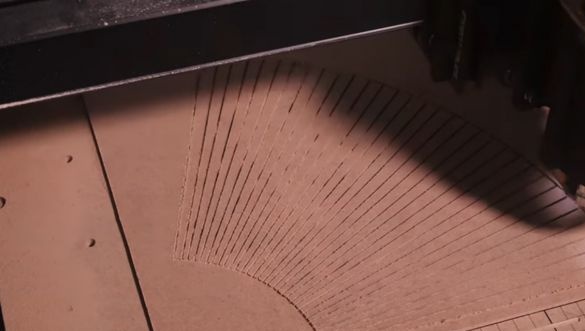

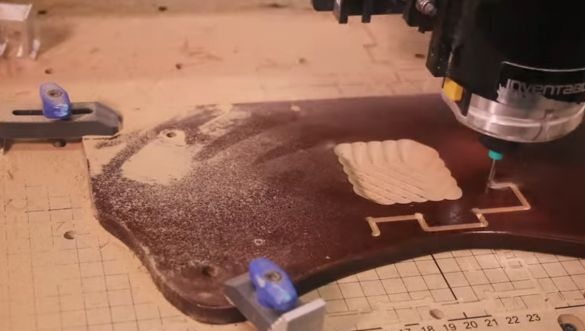

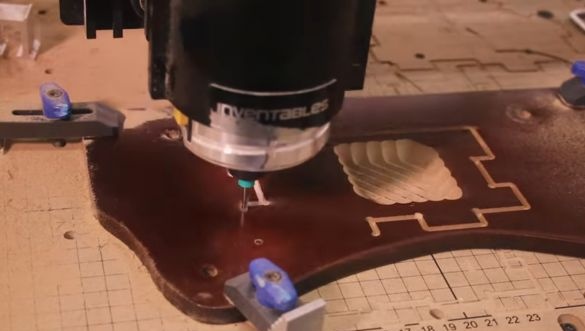

On pourrait simplement acheter un tuyau de ventilation prêt à l'emploi, mais l'auteur veut fabriquer le produit «sur commande» à partir du matériau dont il dispose. Il le fabriquera en contreplaqué fin à l'aide d'une machine CNC.

Une couche de poussière de bois gisait sur la surface de la table sur laquelle la pièce était marquée. Pour cette raison, la feuille de contreplaqué ne reposait pas à plat, par conséquent, le foret a traversé le contreplaqué à plusieurs endroits.

Maintenant, l'auteur coupe manuellement les arcs / segments un peu plus large pour que la cloche soit plus facile à plier et colle le ruban adhésif au dos de la feuille de contreplaqué.

Après cela, il plie de ses mains les segments marqués. Il est important qu'ils soient tous cassés à la même profondeur.

En conséquence, quand il plie la pièce en cloche, cela semble assez décent.

Cependant, l'auteur décide de renforcer le modèle anneaux en bois.

Il fixe la base avec de la colle chaude à quatre endroits - le support doit être suffisamment solide.

Colle ensuite tous les joints. Tout inutile, le haut-parleur est coupé.

Maintenant, nous obtenons une construction assez solide.

Puis il insère un autre joint en caoutchouc mousse dans le boîtier en plastique, y plonge la cloche.

Un tamis essaie par-dessus de protéger le moteur des gros débris. Le tamis devrait idéalement s'adapter au diamètre de l'entonnoir de la cloche.

Les éléments inutiles de la crépine sont coupés.

En utilisant une autre pièce en plastique, il allonge le corps et crée une autre partie de la future capuche - il ballerine perce un large trou dans le bouchon en plastique. Cette partie doit pousser tous les composants à l'intérieur du tuyau les uns vers les autres.

Maintenant, l'auteur se met à travailler de l'autre côté du dépoussiéreur. Maintenant, le moteur est assez serré. Mais, néanmoins, pour éviter que le moteur ne se balance d'un côté à l'autre, l'auteur décide d'utiliser plusieurs boulons comme fixations et donc de centrer le moteur.

De plus, il utilise également cette bague.

Et le deuxième bouchon en plastique prédécoupé dans la base pour tout assembler à l'intérieur du boîtier.

Des boulons M6 et de la colle sont utilisés pour fixer les joints entre les pièces en plastique. Marque les lieux de leur installation, assemble le design

Avant d'insérer le moteur, le maître insère de la mousse d'emballage entre la bague et le corps.

Et la dernière chose qu'il fait pour terminer cette étape de travail, il utilise le soi-disant serre-câble.

Pour être sûr que tout est isolé qualitativement, il perce un trou avec une surface plane et l'ajuste au diamètre de la glande. Il conduit les fils, sertit les bornes, connecte le moteur.

Maintenant, il ajuste la structure au mur, la connecte au reste de la ligne de ventilation et étend l'entrée d'air. Il le fixe également sur un cadre mobile, utilise un tuyau en aluminium ondulé comme transition flexible.

Les lecteurs doivent être surpris - pourquoi avez-vous besoin d'un parapluie? Il servira de dôme pour le collectionneur dans cette conception. Avant de le fixer à l'entrée, il fait un trou au centre pour la circulation de l'air.

Puis il dévisse le boulon plat "natif", et met à sa place la boucle M8, qui s'adapte parfaitement ici. Une bande élastique s'y accrochera.

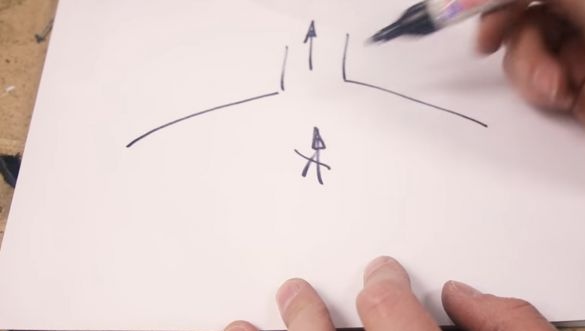

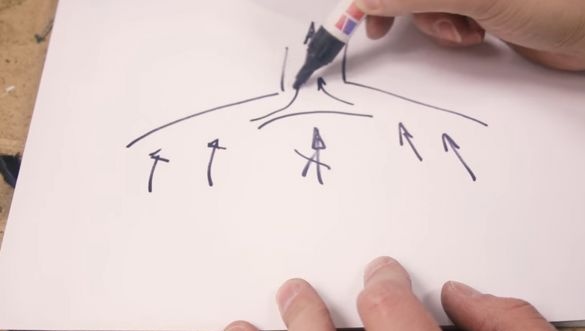

Le schéma de ventilation ressemble à ceci: c'est un dôme et un flux d'air. L'artisan veut s'assurer que l'air n'entre pas dans le système par le centre, mais par les côtés, assurant ainsi un meilleur nettoyage de la pièce de la poussière. Par conséquent, il décide d'ajouter au design un déflecteur de ruban ordinaire.

L'auteur attache un dôme improvisé avec une bande élastique. La hotte avec un cône coulissant est prête. Si cela n'est pas nécessaire, vous pouvez cacher le parapluie dans le tuyau lui-même.

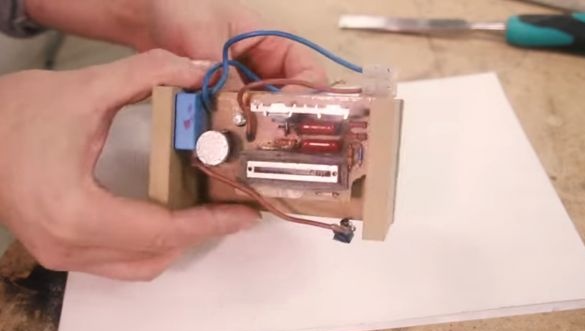

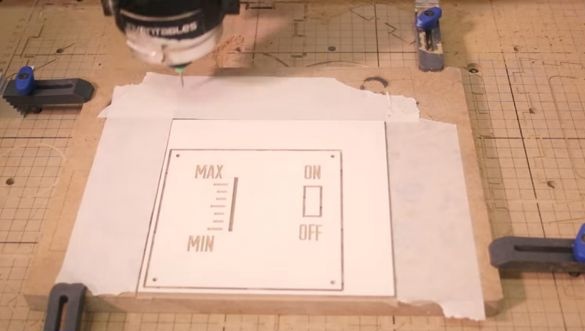

Création d'un panneau de contrôle.

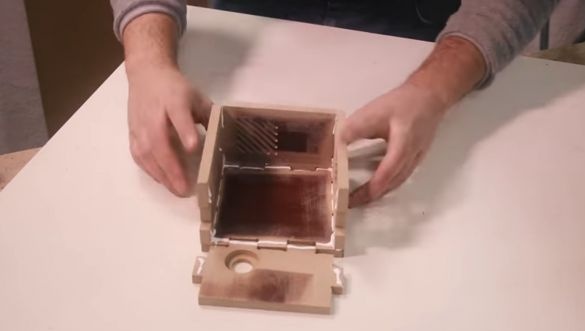

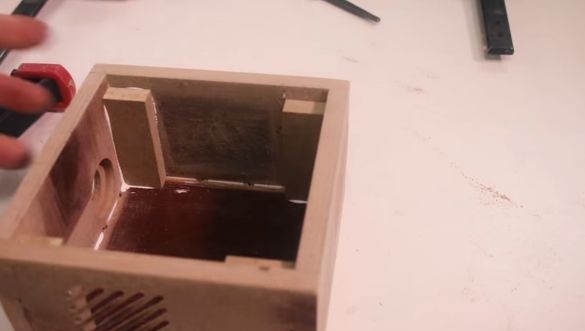

L'auteur prend un tableau de commande du moteur, emprunté à un aspirateur, qui est conçu pour réguler la puissance du moteur. La tâche suivante consiste à créer un corps pour elle.

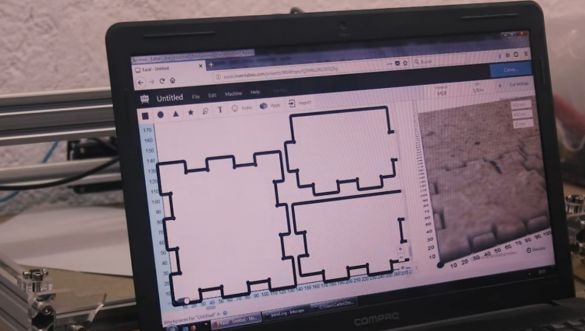

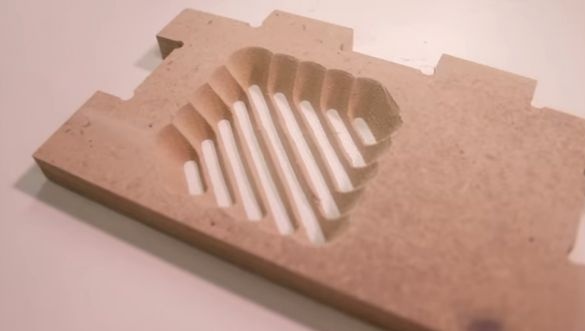

Le maître crée des éléments de la boîte sur la base d'un modèle tiré d'Internet. Les coupe sur une machine CNC.

Épluche complètement puis colle tous les éléments.

Coupez le panneau avant de la machine.

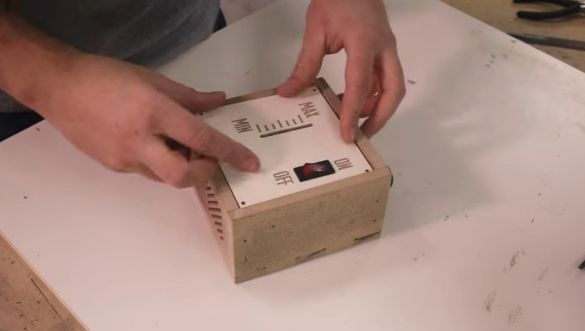

Assemble et monte la boîte sur le mur.

Tout peut être vécu.

Merci à l'auteur pour une excellente idée! Tout l'air frais des ateliers!