La partie la plus complexe et cruciale d'un four à moufle à haute température est, en fait, un moufle avec un réchauffeur au-dessus. Pour la fabrication du moufle de four, des métaux et des céramiques sont utilisés. Les métaux permettent d'obtenir une distribution de température particulièrement uniforme dans le volume de travail du four - dans certains cas (par exemple, les dispositifs de recuit en verre), cela est très important. La céramique est souvent utilisée.

Pour les fours de laboratoire spéciaux qui fonctionnent avec de petits volumes de substances, des tubes en céramique prêts à l'emploi sont souvent utilisés, et il ne reste plus qu'à enrouler et fixer un réchauffeur de fil avec un revêtement à haute température. Après avoir équipé le moufle miniature d'un boîtier avec isolation thermique, nous obtenons un four spécial prêt à l'emploi. Pour les grands volumes de la chambre de travail, les artisans utilisent un tube en céramique provenant d'un rhéostat puissant comme moufle. La fabrication d'un four est similaire. Dans un cas plus général, le moufle doit être fabriqué exprès. Donner naissance, pour ainsi dire, à l'agonie.

En effet, la fabrication indépendante d'un moufle en céramique pose généralement des difficultés - la poterie, à première vue et implique simplement beaucoup de nuances, et l'élaboration de la technologie est une entreprise à long terme. De plus, un moufle séché nécessite une torréfaction à haute température, ce qui est également le plus souvent difficile à réaliser, notamment pour les moufles, quelle que soit leur taille.

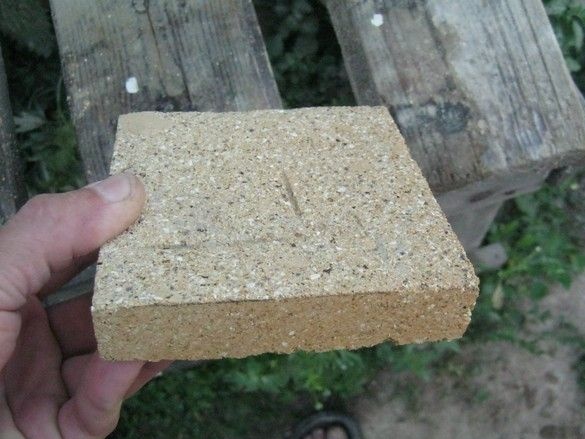

Je propose une méthode «sèche» de fabrication d'un moufle qui ne nécessite pas d'équipement spécial ni de compétences céramistes. La partie principale du moufle est une boîte de deux pièces en forme de U, chacune étant sciée à partir de briques réfractaires (argile réfractaire). L'épaisseur de paroi est d'environ 10 mm. Les avantages de la méthode sont évidents - briques d'argile réfractaire - réfractaires fabriqués en usine, extrudés, cuits, tout comme l'exige la charte. La conductivité thermique de l'argile réfractaire est considérable - beaucoup plus élevée que les briques d'argile ordinaires, c'est pourquoi il est interdit d'en faire des fours - les murs extérieurs chauffent rapidement et fortement, et le four devient un risque d'incendie. L'argile réfractaire dans les poêles à bois est utilisée uniquement pour le revêtement.

Lors de l'utilisation de briques en argile réfractaire comme ébauche, toute une couche de tâches liées à la céramique est supprimée, ce qui, en règle générale, devient une pierre d'achoppement et une pierre tombale d'un design conçu.Couper des briques, des meuleuses d'angle avec un disque diamant est une compétence beaucoup plus courante. À la fin, vous pouvez vous entraîner à utiliser des briques d'argile bon marché. Le moufle s'avère être d'une taille assez décente - plus de 4 litres.

Ce qui a été utilisé au travail.

Des outils

Le héros principal de cette action, bien sûr, était une meuleuse d'angle avec un disque de diamant, populairement appelé «bulgare». Perçage de trous dans la chamotte (pour un thermocouple) - un perforateur en mode de forage avec un foret conventionnel. Un petit marteau est venu à portée de main. Assurez-vous d'utiliser des lunettes de sécurité, de préférence des écouteurs ou un bouchon d'oreille. Plats pour l'eau. Rallonge (travaux de rue).

Matériaux

Trois briques d'argile réfractaire. De l'eau.

Alors.

Au début, il faut dire que les briques en argile réfractaire sont sciées bien pire que les briques en terre cuite, parfois avec des sonneries et des étincelles. L'eau aide beaucoup - lors du sciage, gardez un seau d'eau à côté du seau et, après toute petite coupure, arrosez la pièce avec de l'eau. Cela, entre autres, élimine la poussière et les morceaux de chamotte, ce qui vous permet de mieux voir le lieu de travail. Mais surtout, faites tremper la brique pendant plusieurs jours dans l'eau. Cela facilite le traitement d'un ordre de grandeur - la chamotte est sciée presque aussi facilement que la brique d'argile; l'arrosage périodique du lieu des coupes en même temps ne fera pas de mal.

Meuleuse d'angle électrique et, par conséquent, le diamètre du disque. D'une part - une grande machine vous permet de manier un grand disque, ce qui est pratique pour effectuer des coupes profondes. En revanche, il est petit, avec un disque ø125mm, il permettra de travailler à certains endroits d'une seule main (pas avec des coupes profondes), il est préférable de contrôler l'outil lorsque le disque est susceptible de se coincer. Mais vous devez esquiver. Oui, nous nous souvenons que le «bulgare» est l'un des outils les plus dangereux - contrairement aux autres, il n'a absolument aucun accent et vous ne devez compter que sur la dureté de vos mains et la compétence correspondante - soyez prudent. Oui, la brique traitée doit être fixée, au moins à partir de trépidations horizontales, enfin, au moins quelques lattes épinglées sur le bureau.

Le marquage peut être fait à la fois sur brique sèche et après trempage.

Je donne une séquence de mes propres actions, pour un outil avec un diamètre de lame de scie de 125 mm.

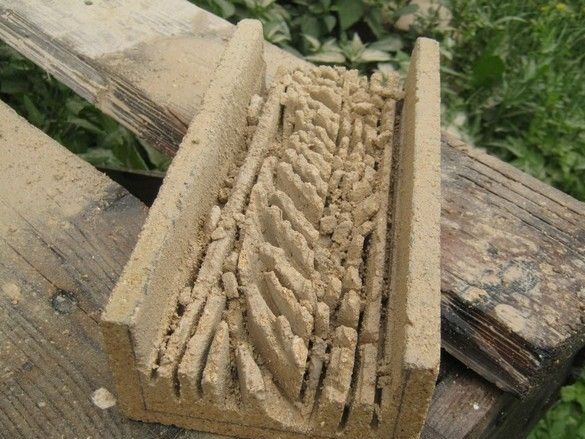

Quelques coupes au milieu de la brique à la profondeur maximale possible. À une distance de 5 ... 7 mm les uns des autres. Il est préférable de couper pour que la ligne de marquage soit à l'extérieur. La brique se retourne et les actions se répètent.

Une fois les coupes terminées, le blanc de brique doit être lavé à l'eau et procéder au retrait du noyau. Il maniait le levier - la clé de la meuleuse d'angle s'est bien passée, mais c'était également possible avec un marteau. La dent la plus proche de la paroi gauche ne vaut donc pas la peine d'être cassée - la paroi externe est légèrement plus épaisse que celle qui est cassée, on ne sait jamais, il vaut mieux la soigner avec un marteau.

Nous lavons les débris, les fragments et voyons à travers le deuxième étage, de la même manière. Hélas, le corps de boîte de vitesses de la machine ne permet pas de se placer au milieu, il faut le couper avec des coupes obliques. Ici, beaucoup de poussière (et de brique trempée - plutôt de saleté) et de petits débris se forment à chaque coupe, vous devez donc l'arroser toutes les heures.

Après avoir cassé les dents, il y a de nombreuses irrégularités qui devraient également être alignées, mais pas avec des coupes ordinaires,

et avec de longs mouvements latéraux de la machine, approximativement pour que la surface latérale du disque diamant fonctionne. N'oubliez pas l'eau.

L'ordre, il y avait des épaississements dans les coins, ils devaient être choisis un peu différemment, et il s'est avéré qu'il n'y avait aucun moyen d'entrer dans le lecteur. Le problème a été résolu en remplaçant un disque usé par un nouveau - les 5 ... 7 mm manquants suffisaient.

Après de tels efforts, pour couper le fond - un travail insignifiant - une plaque d'environ 20 mm d'épaisseur a été sciée en brique, un «quart» de 10 mm de profondeur a été réalisé autour du périmètre. À ces 10 mm, le fond est inséré dans le corps du moufle.

Un trou de ø10 mm a été percé au fond pour un thermocouple. Comme déjà mentionné - foret au carbure (foret).

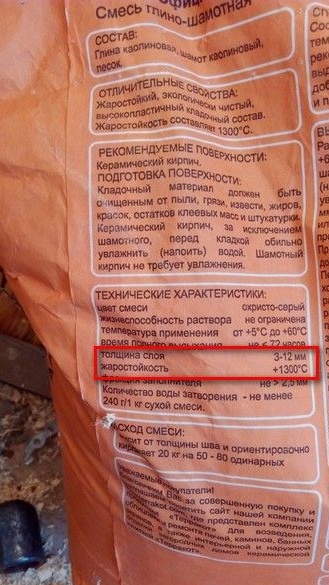

Ici a été appliquée la composition pour la pose de briques réfractaires "Terracotta".

Une couche de 12 mm sans fissuration est susceptible de faire le moufle à partir de cette seule composition.

Le mélange dilué avec de l'eau est très pratique dans le travail, il était nécessaire de l'utiliser pour poser une doublure en argile réfractaire dans un poêle à bois.Ici, le fond du moufle est installé dessus, le mélange est également utilisé pour enduire le radiateur. Les moitiés en U ne collaient pas ensemble - il y aurait toujours une fissure pendant le chauffage-refroidissement, en plus, les moitiés étaient tirées à mort par l'enroulement serré d'un chauffe-fil. En fait, le fond n'avait pas non plus besoin d'être collé, un ajustement serré était suffisant. La couture inférieure s'est également fissurée plus tard, mais qu'en est-il.

Conclusions, remarques générales

La découpe, qui semblait plus terrible que les aspirations, n'était pas du tout pénible, mais avec un trempage soigneux (pendant plusieurs jours) des briques, et quelque part un passe-temps agréable. Le moufle s'est avéré, selon les normes des fours à haute température, de tailles assez décentes. Si nécessaire, un volume plus petit (un four spécialisé, par exemple pour le chalumeau), vous pouvez prendre un "canal", en le bloquant avec une plaque.

La température d'application du moufle lors de l'utilisation d'un chauffe-fil en nichrome est jusqu'à 950 ° C, et lors de l'utilisation de fechrales, elle est légèrement plus élevée. Dans ce dernier cas, il convient de rappeler que le contact du féchral avec l'amiante n'est pas autorisé.

Il n'y a pas de couvercle spécial dans ce moufle - il sera en carton amiante, à la manière d'une porte four miniature.

Le travail décrit ci-dessus par un outil électrique avec des briques de coupe-perçage, réduit considérablement sa ressource - poussières abrasives, moteurs à collecteur. Il est très utile, après un tel travail, de ne pas être trop paresseux pour souffler les forets du broyeur à l'air comprimé, même sans les démonter, par des ouvertures régulières dans le boîtier.

Sur la photo, un moufle avec chauffage et enroulement d'amiante, extrait pour inspection, après un mois de fonctionnement.