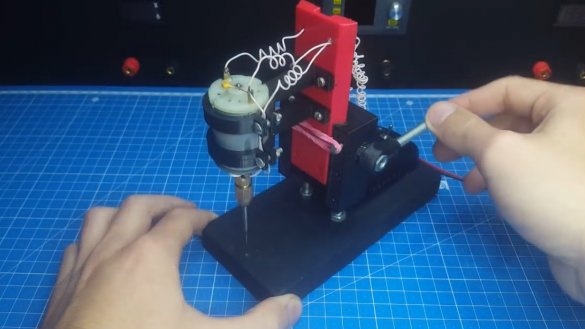

Cet article décrit le processus d'auto-fabrication d'une perceuse pour cartes de circuits imprimés. L'auteur de ce produit fait maison est Roman (chaîne YouTube "Open Frime TV")

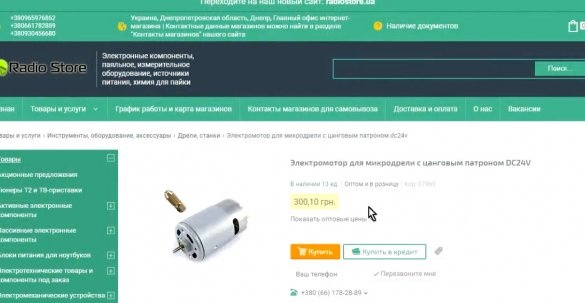

La base de la machine est imprimée sur une imprimante 3D. 3D le modèle peut télécharger ICI. Si vous n'avez pas d'imprimante 3D - cela n'a pas d'importance, vous pouvez utiliser ce cas:

Vous apprendrez comment faire cela à partir de cette vidéo.

En général, le produit maison d'aujourd'hui est une version améliorée de la perceuse de la vidéo ci-dessus, pour ainsi dire, la version 2.0 de la perceuse. Ceux qui n'ont pas vu cette vidéo, assurez-vous de la regarder.

Alors, qu'a subi exactement la perceuse? Et le changement est le suivant:

1) Perceuse à contrôle de vitesse automatique. Lorsqu'il n'y a pas de charge, les révolutions sont minimales, dès que la charge est apparue, les révolutions ont augmenté au maximum, puis ont de nouveau chuté. Ceci, je vous le dis, est une chose très utile. D'une part, elle réduit l'usure des balais et, d'autre part, elle facilite la visée lors du perçage.

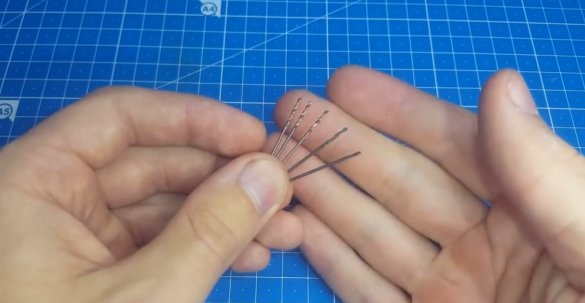

2) Le prochain changement est la perceuse. Auparavant, l'auteur utilisait des forets ordinaires pour le métal du diamètre souhaité.

Mais à ces fins, il existe des forets spéciaux en carbure frais.

L'auteur les a commandés et s'est rendu compte à quel point ces exercices ont facilité le processus de forage. Premièrement, ils ont une forme en spirale et vous n'aurez pas de poussière éparpillée sur la table, et deuxièmement, ils émoussent beaucoup plus longtemps que les perceuses ordinaires, ce qui est un énorme avantage.

Il était également possible de remplacer le mandrin à pince par un mandrin sans clé, cela coûte un peu plus cher, mais les avantages sont bien plus importants, vous n'avez pas besoin de changer constamment le mandrin.

Mais comme nous avons des forets en carbure dans lesquels toutes les queues sont les mêmes, vous pouvez laisser cette cartouche, elle ne présente aucun problème particulier.

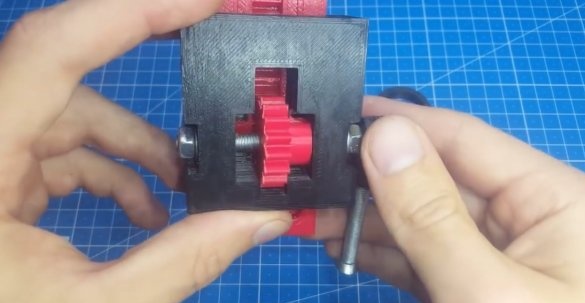

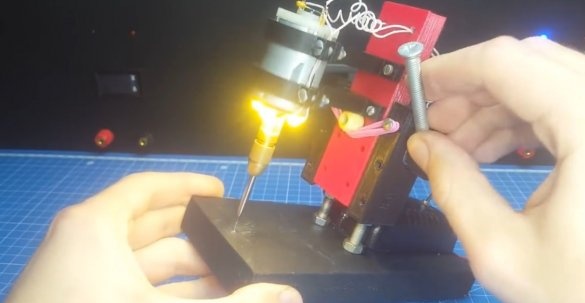

Voyons maintenant comment tout cela est mis en œuvre. La machine elle-même va être facile. Nous faisons tout selon la photo de l'auteur de ce modèle. Nous l'assemblons lentement en connectant les pièces mobiles et les lubrifions également, car elles sont en plastique et peuvent facilement être développées.

La seule chose qui n'est pas prévue dans le modèle 3D de l'étui est le support, il devra être réalisé indépendamment. L'auteur l'a fait en bois. Elle est assez lourde, comme si elle ne chancelait pas.

Pour donner un beau look, l'auteur l'a également peint en noir.

Comme vous pouvez le voir, cela n'a pas été pire que les modèles d'usine.

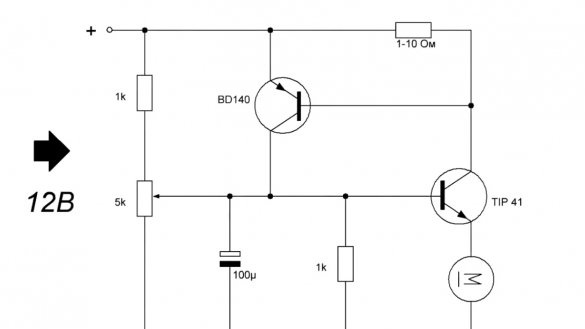

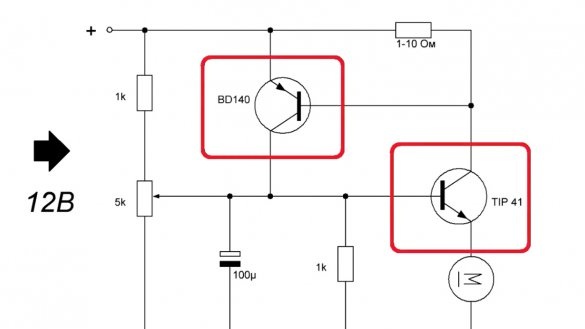

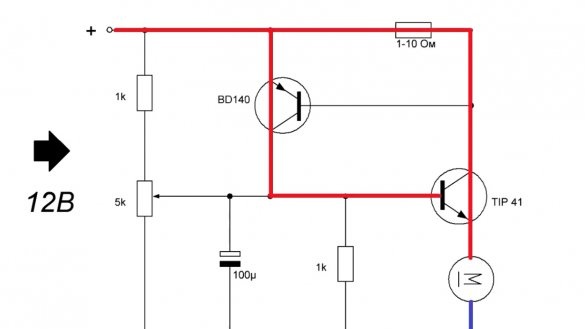

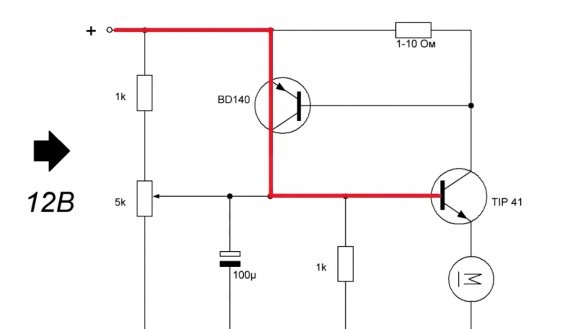

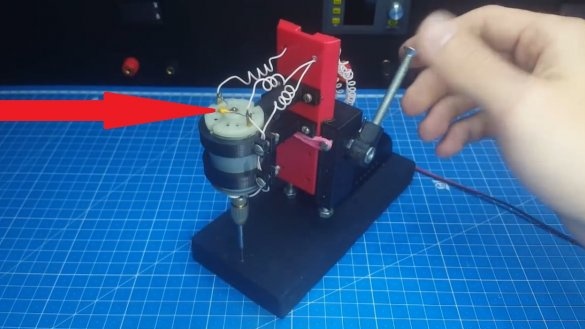

L'étape suivante consiste à envisager un circuit de contrôle automatique de la vitesse.

C'est simple, seulement 2 transistors et un cerclage.

Il est souhaitable de placer le transistor de puissance sur un radiateur.

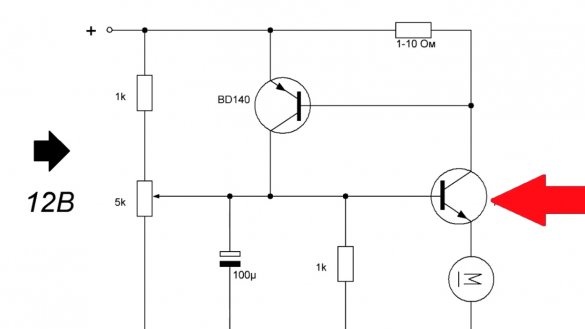

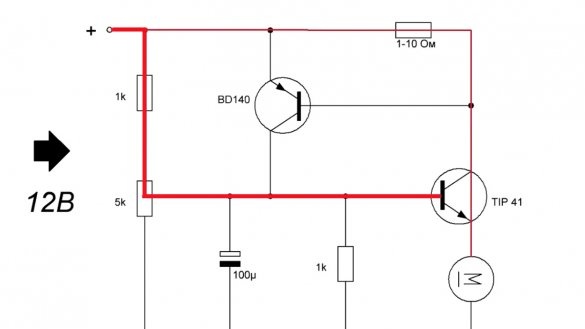

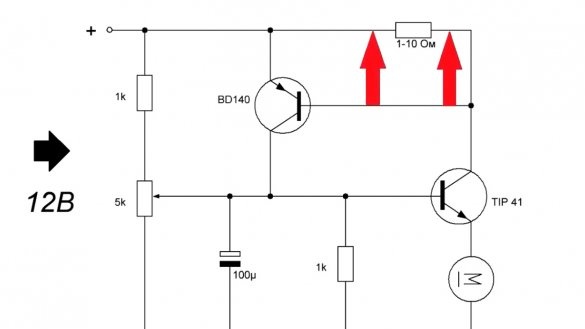

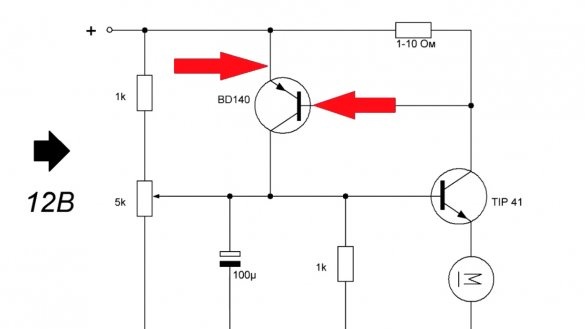

Voyons comment fonctionne ce schéma. Sans charge sur la base du transistor de puissance, la tension provient de la résistance du trimmer. Ce transistor est à l'état entrouvert.

Maintenant, ce qui se passe lorsque la charge est appliquée. Sur une branche de la résistance shunt, la tension devient inférieure à celle de l'autre:

Dans ce cas, sur la base du deuxième transistor, la tension devient inférieure à celle de l'émetteur, et elle s'ouvre, tirant la base du transistor de puissance à la puissance positive. En conséquence, le transistor de puissance s'ouvre à pleine puissance et la vitesse du moteur augmente.

Dès que la charge a disparu, la différence de tension est devenue plus petite et le transistor supérieur s'est fermé. Le moteur tourne à nouveau à peine. En modifiant la résistance de la résistance de réglage, vous pouvez définir la vitesse minimale du moteur.

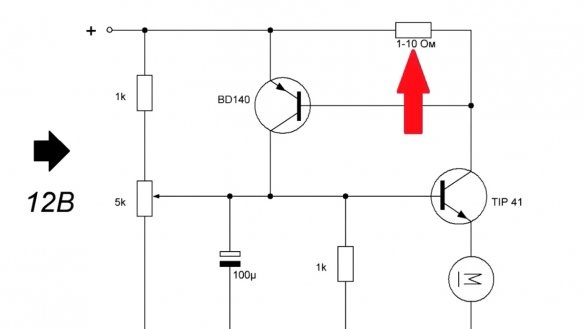

La seule tâche difficile dans ce circuit est la sélection d'une résistance de shunt.

Si vous le prenez avec une valeur nominale plus élevée, la tension chutera constamment dessus et, par conséquent, le transistor inférieur sera toujours ouvert.

Pour différents moteurs, la cote sera différente. L'auteur a acheté 10 résistances d'une valeur nominale de 1 ohm à 10 ohms et a commencé à essayer.

Avec une résistance de 2 Ω, des performances optimales ont été obtenues. Et n'oubliez pas que plus le moteur est puissant, moins la cote doit être prise.

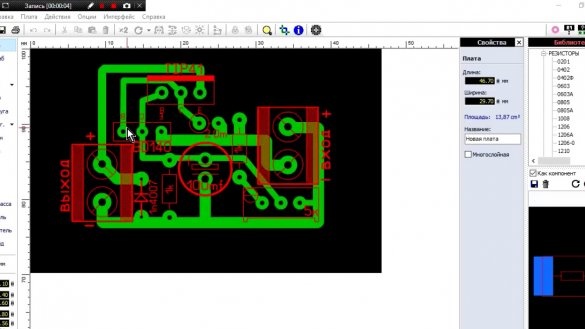

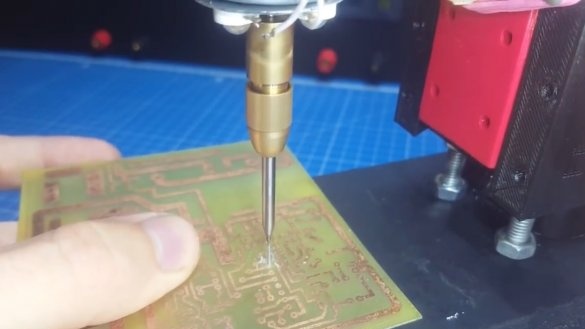

Allez-y. Le circuit imprimé de ce contrôleur s'est avéré être très petit. Cela peut être assemblé sans aucun problème sur la mise en page, mais nous le ferons sur une carte de circuit imprimé.

Nous soudons un foulard.

Et donc ça marche. Comme vous pouvez le voir, le multimètre capture la tension directement sur le moteur.

Nous touchons la cartouche avec un doigt et la vitesse augmente immédiatement. On retire le doigt, et ils tombent sur le plateau.

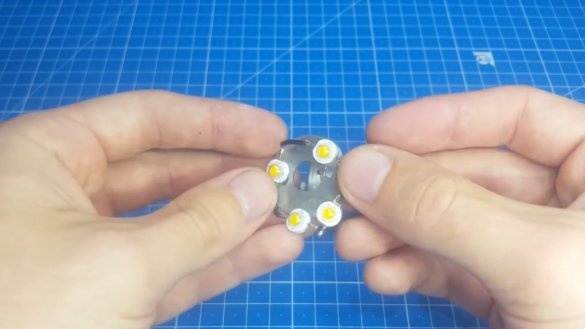

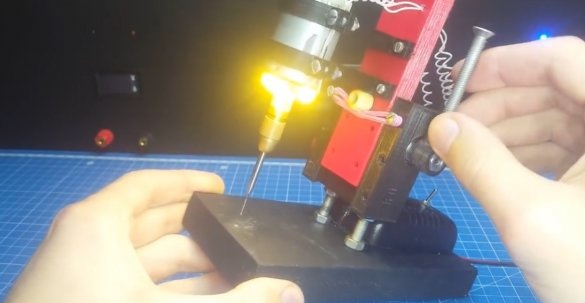

Curieusement, avec une telle simplicité du circuit, le fonctionnement est sans problème. Aucun changement dans ce projet n'est resté d'éclairage. Ce sont tous les mêmes 4 LED d'une puissance de 1 W chacune situées sous le moteur sur une telle plaque de radiateur.

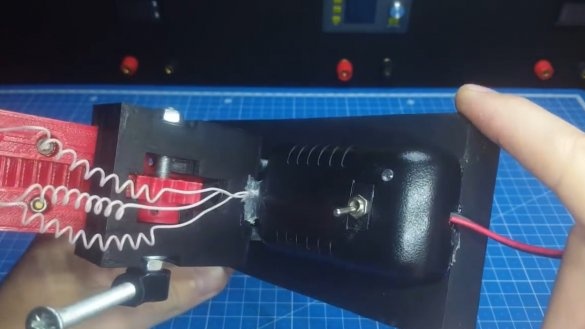

Pour la beauté, nous cacherons le circuit imprimé, les fils et un interrupteur dans le boîtier. Ici, le boîtier de l'ancienne alimentation est parfait.

Nous allons y percer les trous nécessaires et il reste maintenant à tout connecter ensemble.

Eh bien, nous avons rassemblé les stanochki. Il s'est avéré assez bien, ne se distingue pas du modèle d'usine. Comme vous pouvez le voir, un condensateur de 100 nF est installé sur le moteur. Lorsque les brosses commencent à s'user, elles protègent contre les faux positifs.

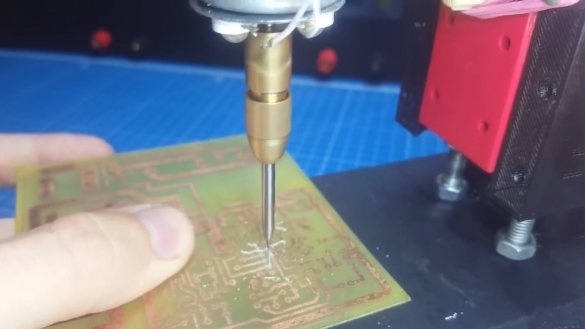

Eh bien, au final, vous pouvez tester la machine. Pour ce faire, prenez une vieille planche et essayez de percer. L'auteur a éteint le rétro-éclairage pour ne pas aveugler la caméra.

Comme vous pouvez le voir, le processus de forage est tout simplement parfait. Il visait, donnait une petite charge et forait facilement un trou.

C’est tout. Merci de votre attention. A très bientôt!

Vidéo: