Auparavant, j'utilisais un émeri électrique basé sur un moteur monophasé de 50W, mais sa puissance n'était pas suffisante pour un fonctionnement normal. À portée de main se trouvait un ancien moteur électrique triphasé d'une puissance de 370 W, sur la base duquel un émeri électrique fonctionnant complètement a été obtenu.

Matériaux:

- moteur électrique 63V4U2, 370W, 1410 tr / min;

- condensateur MBG0 10 μF x 600 V;

- condensateur MBG0 4mkF x 500 V;

- boîte de jonction pour le câblage;

- buse sur l'arbre sous la meule;

- bouton de démarrage;

- fils;

- plaque d'aggloméré.

Outils:

- fer à souder, soudure, flux;

- perceuse électrique;

- scie sauteuse;

- exercices.

Instructions de montage de l'appareil:

L'épine dorsale de l'éjecteur électrique sera un moteur asynchrone triphasé antidéflagrant 63V4U2 d'une puissance de 370 W et d'une vitesse de rotation de 1410 tr / min.

Dans mon appartement, il n'y a pas d'alimentation triphasée, je vais donc me connecter à un réseau monophasé à l'aide de condensateurs déphaseurs tels que MBGO.

La puissance du moteur électrique tombera à 60-70% de la valeur nominale, mais la vitesse de rotation restera presque nominale. En fait, le moteur commence à fonctionner en deux phases.

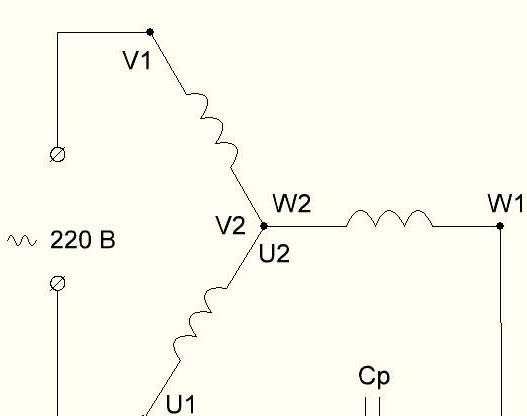

J'ai trois fils qui sortent du moteur électrique, c'est-à-dire les enroulements du stator sont connectés par une "étoile", donc la capacité du condensateur de travail est calculée par la formule:

Cp = 2800 x I / U (μF),

où I est le courant consommé par le moteur (valeur réellement consommée),

U est la tension d'alimentation.

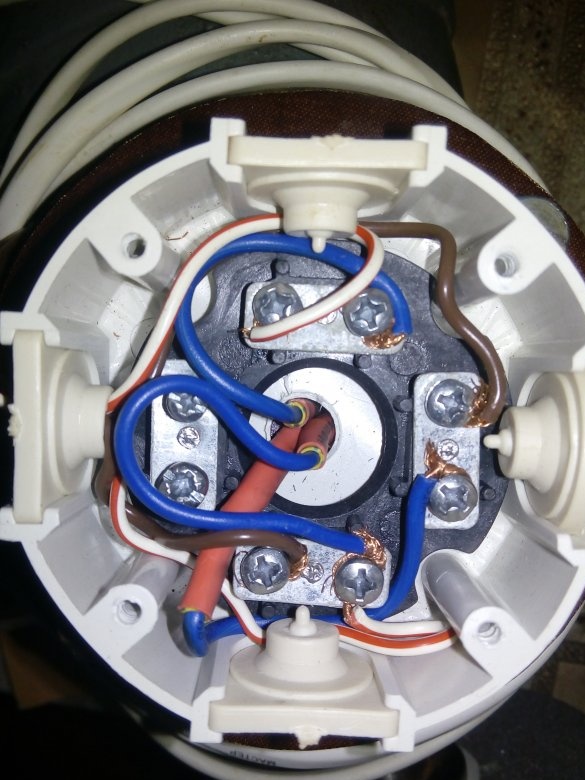

Voici à quoi ressemble la connexion dans la boîte à bornes

La difficulté réside dans le fait que sous charge et à vide le courant circule à travers les enroulements différents, ce qui signifie que la capacité devra être choisie expérimentalement pour une charge spécifique. Si la capacité est plus que nécessaire, le moteur surchauffera pendant le fonctionnement, si moins, il ne démarrera pas ou le démarrage du moteur sera instable.

Dans mon cas, deux condensateurs 10 uF et 4 uF connectés en parallèle m'ont permis de démarrer le moteur électrique sans aucun problème et de ne pas réduire la vitesse lors du chargement sur l'arbre.

Lors de l'utilisation d'un condensateur de travail à 10 microfarads, le moteur électrique était démarré une fois sur deux. Par conséquent, la capacité des condensateurs de travail de 14 microfarads est optimale dans mon cas. Les données calculées de Ср ont également indiqué un résultat proche.

En tant que condensateurs de travail, des condensateurs métallisés en papier ou en film peuvent être utilisés (MBGO, MBG4, MBGP, KGB, MBGCH, BGT, SVV-60). La tension admissible doit être au moins 1,5 fois la tension du réseau.

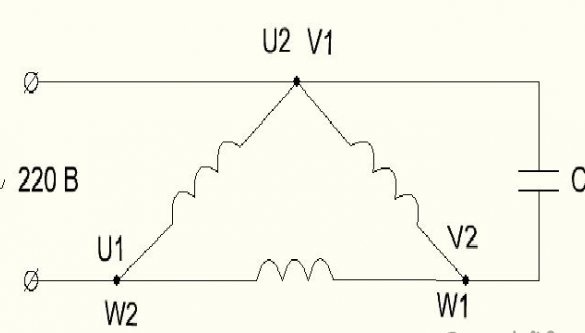

Si six fils sortent du moteur électrique, les enroulements du stator du moteur électrique peuvent être connectés avec un «triangle». Dans ce cas, l'efficacité du moteur électrique augmentera par rapport au schéma de connexion de l'enroulement «étoile».

Dans ce cas, la capacité du condensateur de travail est calculée par la formule:

Cp = 4800 x I / U (μF)

En pratique, pour chaque 100 W de puissance de moteur électrique, il est nécessaire d'ajouter 7 microfarads de capacité de travail, mais là encore, la valeur optimale est choisie expérimentalement en fonction des conditions de sortie.

Lors du démarrage de moteurs électriques triphasés avec une puissance allant jusqu'à 1 kW dans un réseau monophasé, en règle générale, il suffit d'utiliser uniquement un condensateur de travail Cp. Si la puissance du moteur électrique est supérieure à 1 kW, il est également nécessaire d'utiliser un condensateur de démarrage Cn, qui fonctionnera au démarrage du moteur électrique. Pour changer le sens de rotation de l'arbre du moteur, il suffit de jeter un fil du condensateur de travail à l'autre extrémité de l'enroulement du stator.

Le moteur électrique m'a obtenu sans couvercle, j'ai donc dû fermer le trou avec une feuille de textolite, après avoir prévu la sortie des extrémités des enroulements et la fixation de la boîte de jonction pour connecter le moteur électrique.

J'ai placé les condensateurs et le bouton d'alimentation dans un boîtier séparé et je l'ai attaché à la plaque d'aggloméré

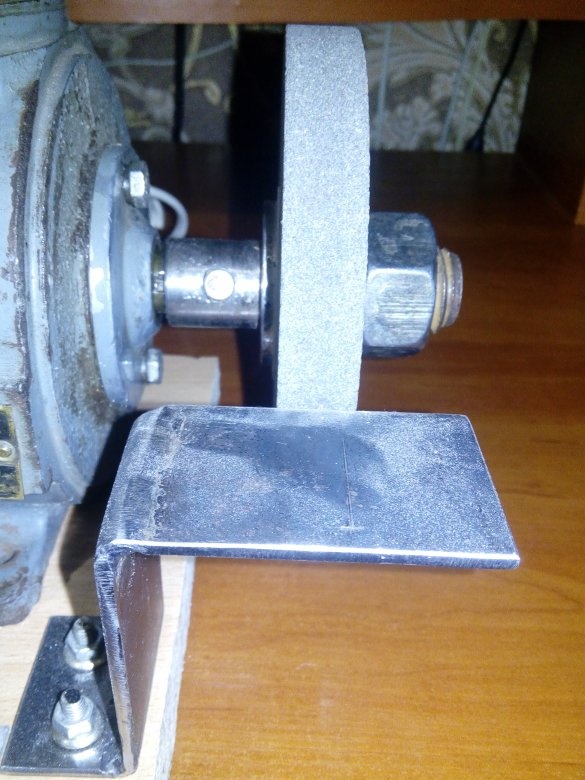

J'ai commandé une buse sur l'arbre pour la meule abrasive sous l'arbre moteur d'un diamètre de 12 mm, avec un siège Ø32 mm.

J'utilise une meule abrasive d'un diamètre de 125 mm, une largeur de 16 mm. Conçu pour le meulage préliminaire et combiné, l'affûtage de l'outil de coupe.

Le moteur électrique a été installé sur la plaque d'aggloméré et boulonné.

Le patin de ponçage est constitué d'une bande d'acier de 3 mm d'épaisseur et boulonnée à la plaque d'aggloméré.

Conclusion

L'émeri électrique a suffisamment de puissance pour affûter les forets et traiter différentes pièces, respectivement, le travail n'a pas été fait en vain!

À l'avenir, je vais ajouter une protection contre les particules abrasives qui volent pendant le traitement du matériau et, éventuellement, installer un deuxième disque abrasif à l'arrière du moteur électrique, car la place sur l'arbre le permet.

Eh bien et surtout - respectez les consignes de sécurité et votre artisanat vous ravira, vous et les autres