Je souhaite la bienvenue à tous, je suggère d'étudier les instructions pour fabriquer un couteau pliant intéressant et solide. La lame du couteau est constituée d'une bague de roulement, grâce à laquelle elle est solide et tient l'affûtage pendant une longue période. La poignée est également en métal, et sur le dessus, elle est garnie de doublures en bois intéressantes. La poutre et le ressort sont en acier de qualité, donc le couteau devrait servir pendant de nombreuses années.

L'auteur a forgé la lame sur le terrain et il ne faut pas plus de 10 minutes pour aligner le clip. Si le projet vous intéresse, je vous propose de vous familiariser plus en détail avec lui!

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- Portant des tailles appropriées;

- un arbre pour les superpositions;

-vis;

- colle époxy;

- tôle d'aluminium pour la poignée;

- huile de lin pour imprégnation du bois.

Liste d'outils:

- cuisinière à gaz et brûleurs à gaz;

- fournaise ou feu de forgeron (plus accessoires de forgeron);

- percer;

- limes, papier de verre, meules;

- pinces;

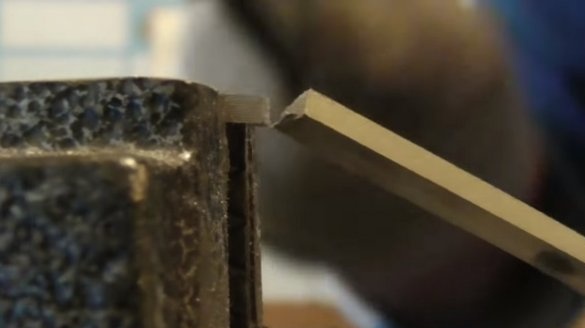

- étau;

- scie sauteuse;

- Bulgare.

Le processus de fabrication d'un couteau:

Première étape. Préparation du matériel

Le matériau de départ de la lame est la bague de roulement. L'acier ici est en carbone, résistant à l'usure, ce qui signifie que la lame sera solide et la lame restera tranchante pendant longtemps. Tout d'abord, coupez le roulement pour obtenir la longueur souhaitée de la pièce. Maintenant, nous devons l'aligner. Nous chauffons le métal à une lueur rouge avec des brûleurs à gaz et déplions le clip avec une pince. Eh bien, nous affinons ensuite la pièce avec un marteau et une enclume.

Deuxième étape Fabrication de lame

Nous devons rendre le métal plus mince et nous n'avons pas besoin d'un évidement le long de la pièce. De plus, le forgeage rendra le métal plus adapté à la fabrication d'une lame. L'auteur forge sans fournaise, dans la nature, attise un feu. Un petit effort et maintenant nous obtenons une excellente pièce. Pour éviter la formation de tartre lors du forgeage sur métal, l'auteur trempe la lame dans une solution de sel et d'argile avant chaque chauffage. Le résultat est un revêtement qui ne laisse pas passer l'oxygène et empêche le métal de s'oxyder.

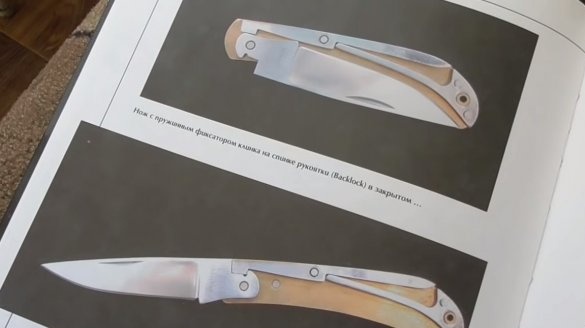

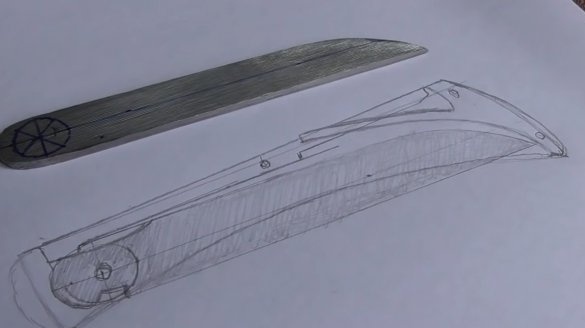

Après le forgeage, nous coupons l'excédent et effectuons un broyage grossier avec un broyeur. Vous pouvez maintenant affûter la lame de la forme souhaitée. L'auteur a fait un exemple d'un livre et a fait une lame en utilisant des fichiers. Nous rectifions également le plan de la lame avec des limes et une toile émeri.

Troisième étape Ressort et arrêtoir

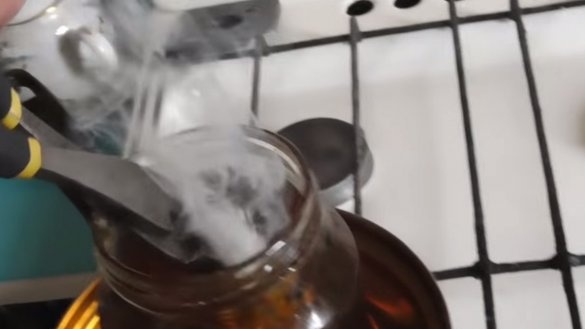

Le verrou est une poutre qui est fixée sur un axe. Le ressort est usiné en métal carbone, tout comme la poutre.Pour donner des propriétés de ressort en acier, il doit être durci et libéré. Tout d'abord, nous tempérons, chauffons la pièce à usiner jusqu'à un éclat jaunâtre et l'abaissons dans de l'huile ou de l'eau.

Et pour les vacances, nous devons chauffer le métal jusqu'à ce qu'il devienne bleu, à ce moment, nous abaissons la source dans l'eau. En théorie, l'acier devrait alors commencer à ressortir. Si vous lâchez mal l'acier, le métal sera cassant et le ressort se cassera, c'est la première fois que l'auteur le fait. Et avec trop de vacances, le métal sera ductile, vous devez donc trouver un terrain d'entente.

L'auteur a effectué les premiers tests du couteau, en récupérant une poignée en plastique pour lui. Mais cette conception n'a pas pu supporter la charge et s'est cassée. Ensuite, des manches en aluminium ont été fabriqués, maintenant le couteau a commencé à fonctionner parfaitement.

Quatrième étape Durcissement de la lame

La lame doit être durcie, car après le forgeage, elle a perdu son ancienne dureté. Nous chauffons la lame à une lueur jaunâtre et trempons dans l'huile.

Nous devons également absolument quitter la lame afin qu'elle ne soit pas fragile et puisse jaillir. Nous chauffons la lame avec les brûleurs jusqu'à ce qu'un revêtement bleu se forme et nous l'abaissons dans l'eau. C'est tout, maintenant la lame est parfaitement durcie.

Cinquième étape Broyage

Après durcissement, nous rectifions la lame, nous devons obtenir un miroir brillant. Pour commencer, nous travaillons avec différentes meules et autres outils bruts. Ensuite, nous nous tournons vers du papier de verre, réduisant progressivement la taille des grains. En conséquence, la lame peut être polie et elle recevra un éclat de miroir.

Étape six Ensemble stylo

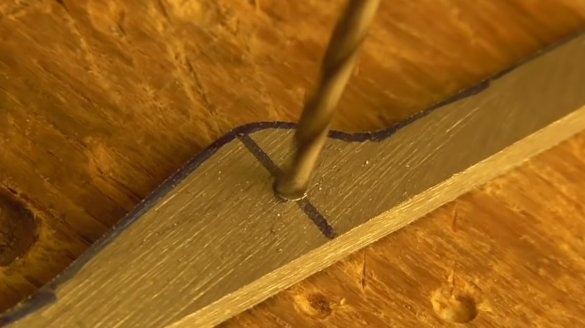

Nous assemblons la poignée, nous n'oublions pas de graisser le mécanisme de fixation avec de la graisse. La poignée est montée sur des vis, et pour que leurs chapeaux ne dépassent pas de la surface, l'auteur, à l'aide d'une perceuse, leur donne une forme conique. Nous coupons le fil dans la poignée, enroulons les vis et coupons l'excédent.

Si toutes les pièces ont déjà été traitées correctement, vous pouvez procéder à la fabrication des garnitures.

Septième étape. Doublure

Nous fabriquerons des coussinets pour le couteau, avec eux, le couteau sera très beau, il reposera bien dans la main et il ne fera pas froid en hiver à partir de métal. Nous sélectionnons des points dans un beau bois avec un beau motif et coupons deux coussinets avec une scie sauteuse. Nous finissons leur forme de base avec des limes et du papier de verre. Alignez soigneusement les plans qui s'adapteront à la poignée.

L'auteur colle les coussinets à la poignée à l'aide de colle époxy. Le métal doit être bien nettoyé, s'il y a de la graisse, la colle époxy ne colle pas. Serrez la poignée avec des pinces et laissez la colle sécher pendant une journée.

En fin de compte, lorsque la colle sèche, nous affinons la poignée à un état parfaitement lisse avec du papier de verre. La touche finale consistera à recouvrir l'arbre d'huile de lin. L'huile protège l'arbre de l'eau et souligne également la beauté du bois. C'est tout, le couteau est prêt, l'auteur l'a affûté à l'état de rasoir. Le couteau est magnifique, j'espère fait maison vous avez aimé!