L'article du Nouvel An d'aujourd'hui, dans lequel nous, avec Maxim Kozlov, l'auteur YouTube de la chaîne, affûterons quelques produits sous la forme de tels flocons de neige incorporés dans de l'époxy.

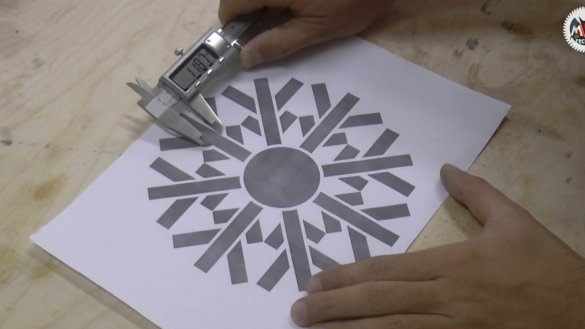

L'auteur a pré-peint la forme classique de flocon de neige sur un ordinateur et l'a imprimée au format 1: 1, car l'impression sera utilisée pour positionner les pièces sous le remplissage afin de respecter toutes les lacunes.

Ensuite, le maître a sélectionné plusieurs ébauches de produits semi-finis pour couper des segments et les couper en barres d'épaisseur égale. Le composant en bois était à base de cendre thermique, ainsi que d'une paire de flans de hêtre et d'amarante. Il a ensuite installé les scies circulaires pour couper les pièces elles-mêmes de ces barres.

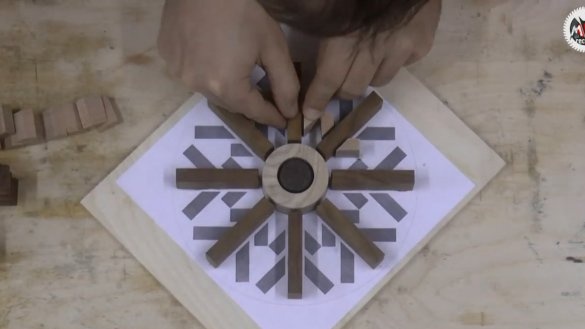

Étant donné que tous les angles des pièces étaient de 45 ou 90 degrés, avec un minimum de déchets, tout a été coupé assez rapidement. Ensuite, après avoir reconstruit la butée, de nouveaux lots de pièces, mais de longueur différente, ont été coupés des mêmes barres. Mais à la fin, de ce qui reste, coupent dans la taille les rayons des flocons de neige eux-mêmes. Ainsi, à partir d'une toute petite ébauche de thermo-frêne, nous avons obtenu presque tous les détails, sauf l'élément central, sous lequel passait un autre morceau de planche.

L'auteur a décidé de polir un peu les extrémités des rayons sur une machine à broche afin qu'ils s'accouplent plus harmonieusement avec le centre. Il a ensuite coupé les pièces du deuxième produit, où il avait déjà appliqué plusieurs types de bois: hêtre, frêne, thermo-cendre et amarante. Ce dernier, en raison de la finition, presque fusionné avec de la cendre thermique, cela devrait certainement être pris en compte et des races plus contrastées devraient être utilisées, mais il a un goût et une couleur.

Dans de tels travaux, il est nécessaire de faire des espaces entre les pièces, car cela facilite l'assemblage avant le remplissage de résine et donne au produit de l'aération au final. Et en principe, plus les sections de résine sont larges entre les éléments en bois, mieux c'est, car lors du tournage et du meulage sur de minces sections d'époxy, des fissures se produisent très souvent en raison de coefficients de dilatation radicalement différents de la résine et du bois.

Le capitaine a décidé de compliquer un peu l'élément central en y forant un trou pour y insérer un détail de contraste supplémentaire en wengé.

Comme base pour le remplissage, nous utiliserons du contreplaqué de 10 mm, auquel il sera nécessaire de coller les dessins imprimés à l'avance.

Et enfin, lorsque tout est prêt, vous pouvez corriger tous les détails.L'auteur a utilisé la colle Cosmofen, qui est beaucoup plus rapide que la colle à bois qu'il utilisait auparavant à cette fin. La fixation de pièces en bois est tout simplement nécessaire, car lors de la coulée, elles apparaissent simplement.

Habituellement, du mdf mince est utilisé comme base, mais comme les bords du futur produit étaient prévus en résine, l'étanchéité sur les éléments ne convenait pas, j'ai donc dû conduire dans un cercle de clous de girofle pour lesquels du contreplaqué était nécessaire.

En conséquence, du ruban de masquage a été enroulé autour de ces clous de girofle, ce qui est idéal pour sceller le moule pour le remplissage. Eh bien, comme toujours, la couture était enduite d'un mastic silicone.

Particulièrement zélé lorsqu'il n'est pas nécessaire de marteler les ongles et, après tout, ils obtiennent calmement une pince. Sans attendre que le silicone sèche, vous pouvez commencer à remplir l'époxy.

Quelle que soit la résine avec laquelle vous commencez à travailler, vous devez toujours vous entraîner à peu près dans diverses applications, et surtout, lire attentivement les instructions, le résultat sera toujours positif. Mais tout cela concerne le tournage de la résine. Si nous parlons de tables de rivière populaires, alors tout est d'un ordre de grandeur plus simple, et il ne faut se rappeler que du temps, de l'épaisseur de la couche et de la température de coulée.

Il n'est pas nécessaire de se précipiter ici, nous le remplissons (comme le conseille le fabricant de résine) de couches de 1 cm par coulée. Toutes les 12 heures une deuxième couche et ainsi de suite. En conséquence, il n'y a aucun problème, et si la composition est clairement teintée, les frontières entre les couches ne sont pas du tout perceptibles.

Un jour après avoir versé la dernière couche, le produit peut être traité. De plus, le remplissage couche par couche permet de se débarrasser de l'apprêt préliminaire des pièces, et surtout lorsqu'il y en a beaucoup (comme dans ce cas). Autrement dit, lorsque vous versez la première couche, lorsque l'air commence à s'échapper des extrémités de l'arbre, à l'aide d'un bâton, il est possible d'enduire toutes les extrémités avec la même résine, ce qui, lors du versement des couches suivantes, vous soulagera presque complètement des bulles.

Lorsque la résine a complètement durci, nous coupons tout excédent dans un cercle afin qu'il soit possible de trouver le centre du produit pour atterrir sur la plaque frontale. Dans le même temps, nous préparons la rectifieuse pour le travail, versons de l'eau dans le réservoir et, tandis que la pierre est saturée, nous changeons les cames sur une petite cartouche.

Lorsque l'on transforme de la résine pure, une véritable nouvelle année commence. Pourquoi ne pas confettir ce ruban sans fin volant sous le cutter?

Il n'est pas toujours possible de contrôler ce «flux» et le plus souvent le tout vole directement dans le visage, alors qu'il est électrifié et colle au masque, dont la vue diminue progressivement. Mais tout cela est temporaire, jusqu'à ce que vous arriviez à l'arbre, il y a déjà des copeaux plus familiers. Le processus est bien sûr incroyablement sale et poussiéreux en ce qui concerne le broyage.

Lors du broyage de la résine, il n'est pas nécessaire de surchauffer la surface, afin d'éviter la fissuration des parois minces. Par conséquent, il est préférable de passer plus de temps à broyer, ce qui permet à la surface de refroidir entre les touches de papier de verre.

Le thermoash était tout simplement magnifique, et même l'auteur ne voulait pas le couvrir d'huile, car tout devenait presque noir sous l'huile. Mais sans couverture d'aucune façon.

Après la transformation, l'amarante a également pratiquement fusionné avec le thermo-arbre, mais comme vous le savez, après un certain temps, elle devrait retrouver sa couleur lilas.

Puisque toutes nos pièces en bois dépassent, nous devons laisser l'huile pénétrer le plus profondément possible afin qu'elle ne revienne pas sous l'action des forces centrifuges avant de la polir sur les révolutions, puis la recouvrir de cire.

Eh bien, quant à l'utilisation à des fins alimentaires de produits avec de la résine époxy, l'auteur rappelle que c'est une histoire purement décorative. Bien que purement théorique, si vous couvrez le tout avec un vernis alimentaire spécial, alors tout à fait.

Avec l'alésage interne, comme toujours, nous retirons le substrat de contreplaqué et le broyons soigneusement, en surveillant l'épaisseur. Ces ébauches étaient assez minces, y compris la raison pour laquelle du contreplaqué était utilisé, ce qui permettait l'utilisation de petites vis autotaraudeuses pour fixer la plaque avant. Il est également très important avec de tels petits rebords sous la cartouche de s'assurer qu'il n'y a pas d'huile ou de cire, sinon la pièce allumera simplement la cartouche.

Les bords du produit se sont avérés avoir moins d'un millimètre d'épaisseur, d'où une autre nuance de résine a fait surface.Soit à cause d'une surchauffe, soit à cause des forces centrifuges, mais lorsque le produit s'est refroidi, le bord s'est avéré être un peu ondulé. D'une part, c'est une sorte de puce, mais d'autre part, vous devez vous y préparer. En général, une telle épaisseur de résine semble très intéressante et un gradient de couleur est obtenu.

En utilisant cette technologie, par exemple, en augmentant l'épaisseur de la pièce, disons jusqu'à 60 mm, il serait possible de couper cette pièce en une douzaine de crêpes et d'obtenir des décorations pour arbres de Noël, bien sûr, avec un diamètre plus petit. En même temps, il suffirait de les faire passer dans une rectifieuse à tambour et de vernir. Vous pouvez également créer diverses compositions telles qu'une sorte de vitraux décoratifs, en général, le thème de la créativité est très large, la chose la plus importante lorsque vous travaillez avec de la résine, n'oubliez pas la protection respiratoire.

Ce sont les assiettes, soucoupes ou chandeliers que vous aimez. Plus important encore, avec cette technologie, vous pouvez fantasmer à l'infini. Et dans la nouvelle année, la chose la plus importante est que tous les fantasmes deviennent réalité et que les rêves deviennent réalité. Et bien sûr, bonne santé et succès. Merci de votre attention. A très bientôt!

Vidéo: