"Électromètre? Oui, pour que je volontairement fais-le toi-mêmeest cette maison? Peut-être que je devrais aussi réécrire le chapitre du manuel au cahier? » - ainsi le lecteur pensera s'il a récemment terminé ses études. Et si pendant longtemps, cet appareil lui causera d'autres sentiments. Comme, cependant, il s'agit d'un électroscope à pétales plus simple (les armoires physiques ont généralement les deux), mais il y en a beaucoup sur Instructables, elles sont quelque peu grossières, et l'électromètre à torsion fabriqué par l'auteur sous le surnom AndresR145 est celui qui se distingue d'eux par une qualité de performance plutôt élevée. .

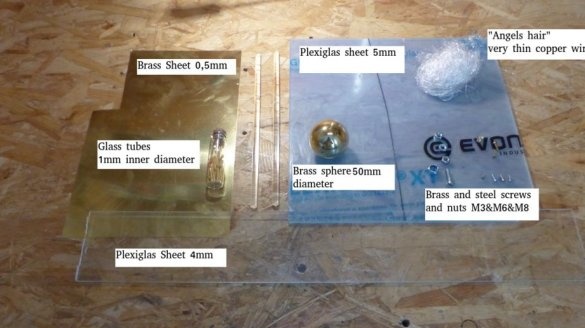

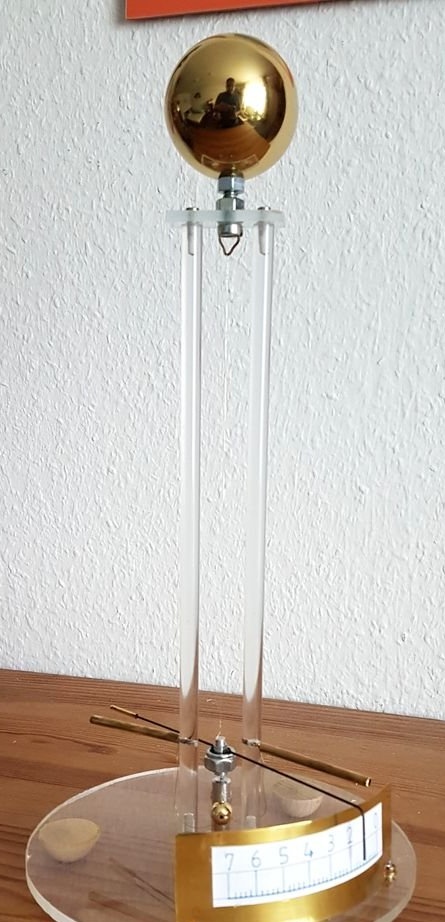

Bien sûr, vous devrez y investir plus de travail que dans un électroscope «à cinq minutes d'une bouteille». La photo ne montre qu'une partie des matériaux nécessaires à sa fabrication.

Il s'agit d'une feuille de laiton de 0,5 mm d'épaisseur, de plexiglas de 4 et 5 mm d'épaisseur, d'une boule en laiton de 50 mm de diamètre avec un filetage M8, de deux tiges en plexiglas de 10 mm de diamètre chacune et de 250 mm de long, très petit fil de cuivre profilés, écrous et vis M3, M6, M8. N'a pas pénétré dans le cadre: fil d'acier d'un diamètre de 1 mm, fil de laiton d'un diamètre de 1 et 0,2 mm, deux tiges en laiton d'une longueur de 60 mm et d'un diamètre de 4 mm, deux tiges en aluminium différentes: une d'une longueur de 25 mm et d'un diamètre de 10 mm, la deuxième longueur de 10 mm et un diamètre de 6 mm, trois pieds en bois.

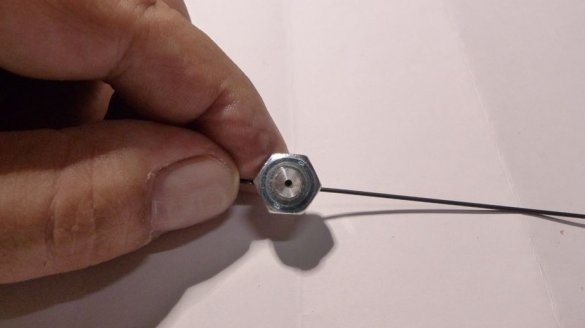

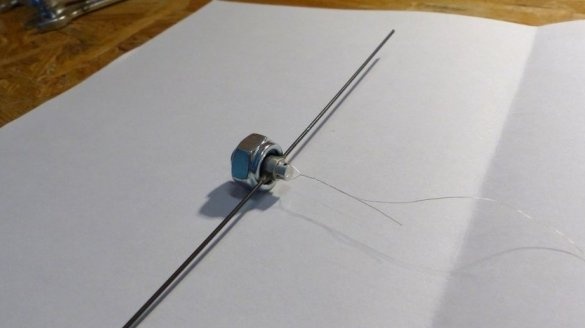

Une tige en aluminium de 10 mm de long a été réalisée par un maître sur un tour. À la fin de la tige, il a percé un trou d'un diamètre de 0,8 mm, dans lequel il a placé l'aiguille et l'a fixée avec de la super-colle. Sur le côté, ainsi qu'à l'extrémité opposée, il a percé un trou d'un diamètre de 2,5 mm, dans chacun duquel il a coupé un filetage M3. Sur la photo, AndresR145 n'a montré que la fixation de l'aiguille et l'enfilage:

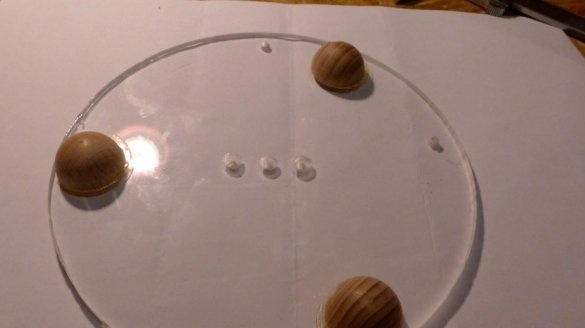

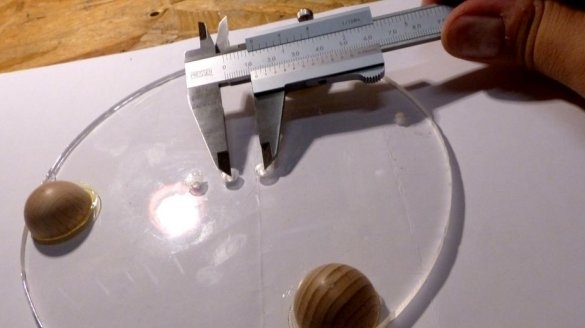

En plexiglas de 5 mm d'épaisseur, le maître a découpé un cercle d'un diamètre de 160 mm. Je lui ai collé trois pieds en bois. J'ai percé un trou de 3 mm au centre, puis deux autres identiques de chaque côté à une distance de 12 mm du centre. Il a fait un foret de 7 mm sur le côté où les jambes sont dans les trous dans l'évidement pour les têtes de vis à tête fraisée. Au centre, j'ai fixé la tige avec l'aiguille réalisée à l'étape précédente:

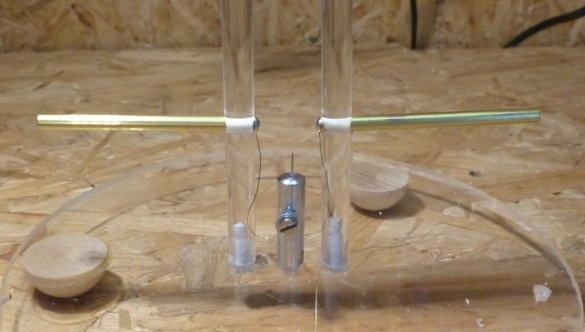

Aux deux extrémités des deux tiges en plexiglas, le maître a percé des trous d'un diamètre de 2,5 mm et y a coupé du filetage M3. Ayant reculé de 32 mm de l'une des extrémités, il a percé un trou de 4 mm de chaque côté de la tige perpendiculaire à l'axe de sorte que les trous perpendiculaires dans les tiges soient en dessous. Il a fixé ces tiges dans les trous restants du support.J'ai soudé des fils en laiton de 0,2 mm sur des tiges en laiton, que j'ai placées dans des trous perpendiculaires dans des tiges en plexiglas comme indiqué sur la photo:

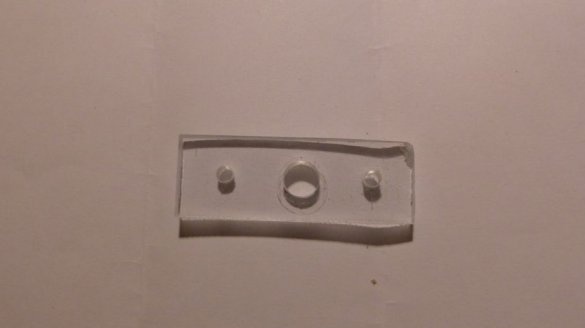

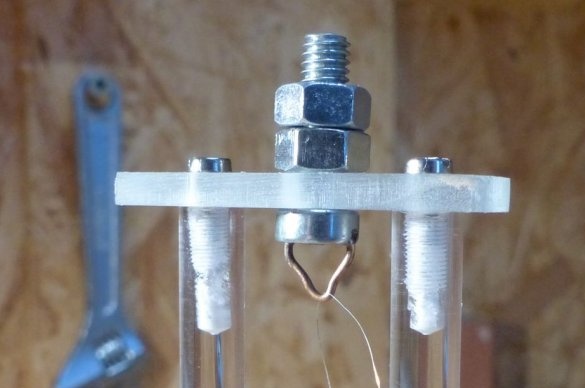

A partir d'un plexiglas de 4 mm d'épaisseur, le maître a découpé un rectangle de 40x15 mm. Au milieu, il a percé un trou d'un diamètre de 8 mm, et sur les côtés, à une distance de 12 mm de celui-ci, un trou de 3 mm. Un triangle, ressemblant à un cintre miniature, était plié à partir d'un fil de laiton de 1 mm. Il a été soudé directement dans la fente d'une vis M8 de 25 mm de long. Au début du filetage de cette vis, il a placé une pièce rétractable de 4 mm de long. Tout cela est connecté ensemble et fixé aux tiges en plexiglas comme indiqué sur la photo:

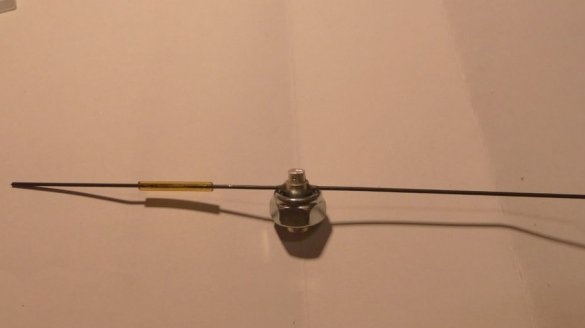

Prenant un petit segment d'une tige en aluminium de 6 mm, le maître lui a donné sur le tour la forme montrée sur la photo. D'un côté, il a percé un trou de 0,5 mm pour le ressort, et de l'autre, un trou de 0,8 mm pour le montage sur l'aiguille. Sur l'axe, j'ai percé un trou de 1 mm pour la flèche. Il a lesté la pièce avec un écrou de 8 mm, l'a collée, a attaché une flèche en fil d'acier anodisé, l'a équilibrée avec un morceau de tube de verre qui peut être déplacé:

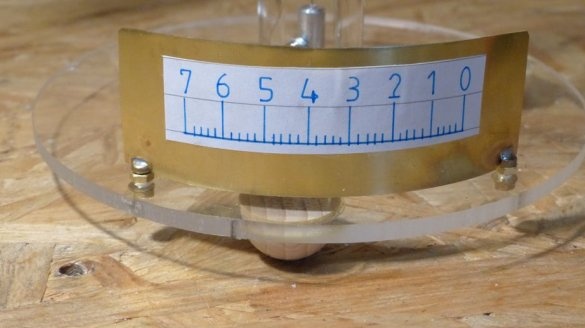

La base de l'échelle avec des dimensions de 120x35 mm AndresR145 découpé dans une feuille de laiton et pliée. J'ai collé l'échelle (graduation conditionnelle, comme un électromètre d'école). J'ai soudé deux vis M3, percé deux autres trous dans un support en plexiglas, tout réparé:

J'ai fait un ressort à partir d'un fil de cuivre très mince, je l'ai fixé avec une extrémité à la partie tournante en utilisant le trou prévu à cet effet, et l'autre au "cintre", j'ai mis la partie tournante avec la flèche en place:

Eh bien, il n'y avait qu'une balle dans laquelle le filetage intérieur M8 est déjà là:

Maintenant, l'électromètre doit être laissé seul pendant plusieurs minutes afin que l'aiguille cesse d'osciller pour des raisons purement mécaniques, et tournez lentement la balle pour régler la flèche de l'électromètre déchargé sur une division nulle. Dans ce cas, les tiges horizontales doivent être proches de la flèche et du contrepoids dans des positions telles que la distance augmente lorsque la flèche se déplace vers les divisions suivantes. Et vous pouvez répéter les expériences du manuel! Seulement pas de boîtes Leiden et d'autres condensateurs haute tension, électronique retirez d'abord l'équipement, mais l'ébonite, qui n'est plus en cours, peut être remplacée avec succès par une «petite bulle».