L'auteur de cette fait maison étudier dans une classe d'ingénieur au lycée. Ses connaissances lui permettent de faire du snowboard, comme il l'a toujours voulu. De plus, tous les outils et équipements sont disponibles, y compris une presse. C'est un processus très long et compliqué, mais rien n'est faisable.

Étape 1: Outils et matériel requis

Matériaux:

Bois d'érable (bouleau ou autres types de bois)

Plastique P-tex noir pour flanc

Époxy durcisseur P-Tex pour plastique polyéthylène (base)

fibre de verre

Insert 7 mm

Supports de snowboard

bande métallique pour bordure

Outils:

Fraiseuse CNC

Scie à table

Perceuse

Colle

Pinces

Pied à coulisse

Appuyez sur

Couvertures thermiques

Tôles métalliques

Moule à snowboard supérieur et inférieur

Clé

Rectifieuse

CAD et ordinateur

Meuleuse d'angle

Chef d'orchestre

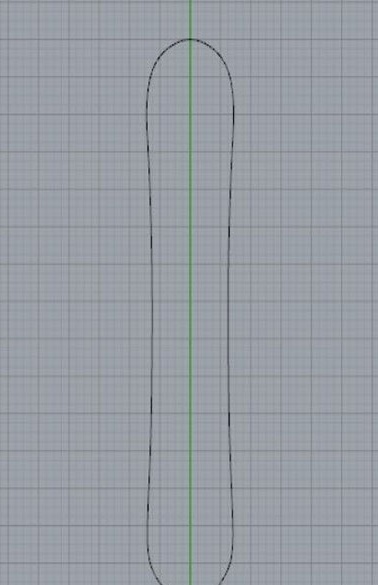

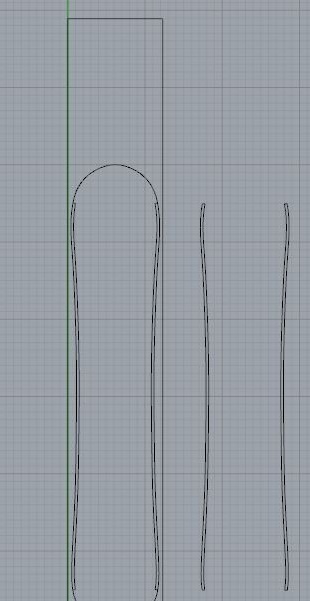

Étape 2: Concevoir une planche de snowboard

La taille de la planche est choisie individuellement. Il devrait être approprié pour la taille, le poids et les compétences de conduite. L'auteur a utilisé le programme CAD Rhinoceros-5. Le snowboard de ses rêves s'est avéré dans les tailles suivantes: 150 cm de long et 24 cm de large.

Étape 3: couper des bandes de bois

À l'aide d'une scie à table, une planche en érable est coupée qui est plus longue que la longueur du snowboard. Une planche en érable doit avoir une épaisseur de 1,9-2,0 cm et une largeur de 1,3 cm par bande. Il s'agit de l'épaisseur du noyau.

Étape 4: collage et serrage des pinces

Suit ensuite le processus de collage des bandes de bois à l'aide de colle à bois, généralement du PVA. Au total, l'auteur a obtenu 12 groupes. C'est bien plus que ce qui est nécessaire pour la largeur du snowboard. Puis il a serré les bandes collées dans des pinces qui ressemblent à un bloc de bois avec des écrous et des boulons. Ce type de pinces permet un collage uniforme des bandes sur toute la longueur. Une fois que les bandes ont séché, vous devez gratter la colle sèche restante de la planche.

Étape 5: Conception de la paroi latérale

Le bord latéral, le long de l'extérieur du snowboard, l'auteur a également conçu en Rhino. Plus tard, la paroi latérale sera collée au bord du snowboard avec de l'époxy. Ceci est suivi par des mesures de la paroi latérale avec un pied à coulisse. L'épaisseur de la paroi latérale doit être de 8 millimètres.

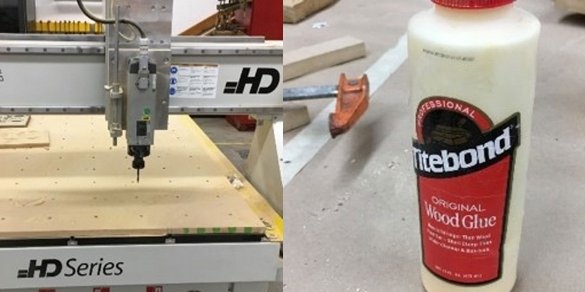

Étape 6: coupe du flanc

Après avoir créé une forme dans Rhino, le fichier est enregistré au format .dxf, qui peut être ouvert à l'aide du programme du routeur V-Carve. À l'aide de ce programme, l'auteur compare la trajectoire du futur conseil. Une fois le chemin créé, enregistrez-le sur le lecteur flash et connectez-le au routeur.Ensuite, vissez le snowboard sur la planche à déchets recouvrant la fraiseuse CNC. Définissez le chemin vers le routeur et définissez zéro (le point où se trouve le couteau) dans le coin gauche de la carte. Un contrôle de la trajectoire sur la pièce permettra de s'assurer que tout est correct. Après cela, vous pouvez commencer à couper la forme de la paroi latérale.

Étape 7: Test du profil de base

En utilisant le programme Rhino, un profil est créé pour le noyau avec les dimensions souhaitées. Une planche de bois appropriée est sélectionnée avec les mêmes dimensions qu'un snowboard. Ensuite, le fichier Rhino est chargé dans le programme Cut 3D. Après avoir défini le chemin de coupe, le même processus est utilisé que lors du réglage de la coupe sur la fraiseuse CNC (étape 6). Reste à démarrer la machine le long du chemin et à attendre le résultat.

Étape 8: Découpez le profil principal

Si le test était correct, alors le même fichier de parcours d'outil CNC est utilisé pour découper le profil principal du futur snowboard. Le réglage est similaire à l'étape 7. L'auteur du profil de test pour le noyau de snowboard était incorrect. Il l'a corrigé en ajoutant de fines couches de bois au noyau, puis en utilisant une ponceuse à bande pour adapter le profil à la taille.

Étape 9: Découpez le matériau extérieur

Le plastique P-Tex est le matériau principal pour le snowboard. Une pièce est découpée à l'aide de ciseaux ou d'une lame de rasoir. La limite du bord est pré-marquée avec un marqueur. La forme du snowboard devrait être légèrement réduite, car il y aura toujours des bords en acier. Un moule en plastique est placé sur le fond du matériau principal afin que la saleté et les autres objets n'y pénètrent pas. Il empêche également l'époxy de pénétrer sur la planche pendant le pressage du matériau.

Étape 10: Bords en acier

Ensuite, le ruban en acier est plié autour du matériau de base. L'auteur a utilisé un outil spécialement conçu pour plier l'acier à la courbure souhaitée (une pince ou d'autres outils peuvent être utilisés). La courbure doit être aussi précise que possible. Après cela, les bords en acier sont coupés avec une meuleuse. Les extrémités de la bande métallique doivent se rencontrer au centre de la spatule et de la queue du snowboard. Ensuite, les protubérances sont collées au matériau de base à l'aide de superglue. Pour un séchage complet, des pinces ou des pinces sont utilisées.

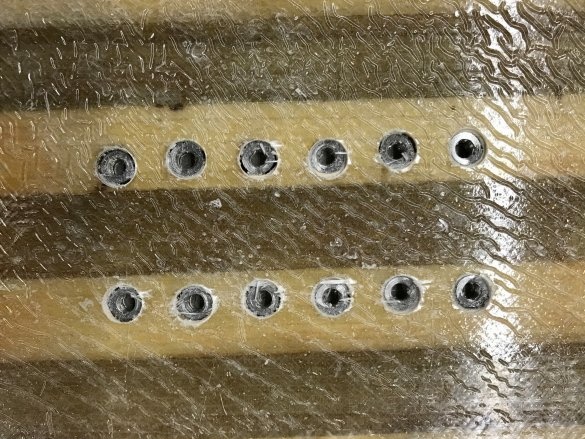

Étape 11: Perçage des trous d'insert

Les modèles de trous pour les attaches de chaussures sont très divers. Celui que vous voulez voir sur votre snowboard est choisi. À l'aide d'une perceuse Forstner, un trou du diamètre souhaité est percé. Le diamètre du foret et la profondeur de forage sont choisis en fonction de la base du revêtement. Ensuite, un autre trou est percé, dont le diamètre correspond au diamètre de l'insert. L'épaisseur de la planche doit correspondre à la hauteur des inserts. Toutes ces mesures varient en fonction du type d'insert. Celui utilisé par l'auteur était égal à 7 mm. Après cela, la partie supérieure des doublures est scellée avec du ruban adhésif et de l'époxy est appliqué sur la planche.

Étape 12: préparer et couper la fibre de verre

2 couches de fibre de verre sont coupées un peu plus (avec une marge) que la longueur et la largeur de la planche elle-même. Le port de gants est obligatoire afin de ne pas se blesser avec des fragments de fibre de verre.

Étape 13: Création d'une mise en page

Une couche de fibre de verre est placée sur le dessus de la base et une résine époxy est appliquée sur le dessus de la fibre de verre à l'aide d'une vadrouille, d'un balai ou quelque chose du genre. Il est nécessaire de s'assurer que le noyau de la planche pénètre dans la base et ne dépasse pas les bords en acier. Sinon, pour le réglage, il est nécessaire d'utiliser la ponceuse à bande. Ensuite, l'époxy est à nouveau distribué des deux côtés du noyau et la feuille de fibre de verre suivante est placée sur le dessus du noyau. Vous devez vous assurer que le noyau bute contre la base et la paroi latérale. Après ces procédures, les couches sont nettoyées sous vide afin qu'il y ait un contact étroit pendant le pressage.

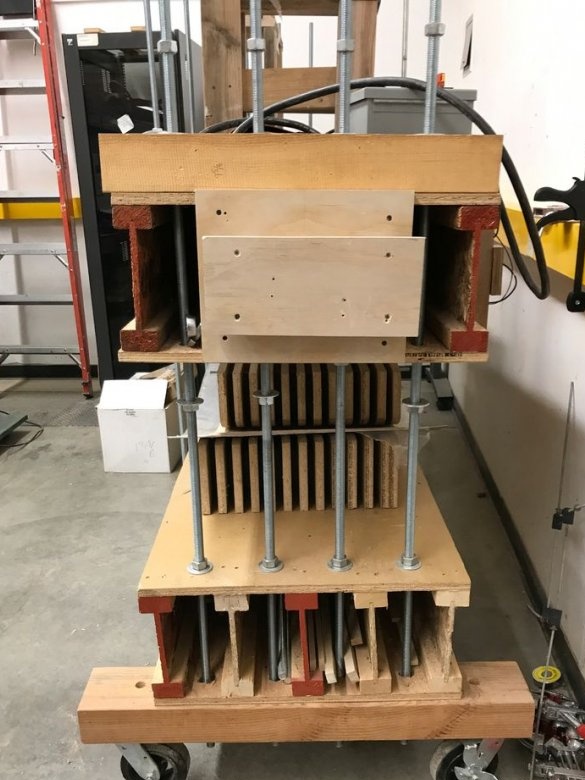

Étape 14: Utilisation de la presse à snowboard

À l'aide des supports (qui correspondent à la hauteur de la partie inférieure du centre de la presse), la disposition du snowboard est placée dans l'ordre suivant: forme inférieure, tôle, isolation thermique, tôle, snowboard sous vide, isolation thermique, tôle et feuille de bois, puis la forme supérieure. Après cela, tous les boulons et pinces de la presse sont serrés. Activez ensuite les couvertures thermiques à 180 degrés. Dans cet état, tout est laissé pendant environ deux heures.

Étape 15: Coupez l'excédent

L'excédent de fibre de verre est coupé avec une scie sauteuse à la frontière des bords en acier. En conséquence, le snowboard fini est sorti.

Étape 16: installer les inserts de montage

Les plaques sont percées à l'aide d'une buse de 12 mm et d'un foret.

Étape 17: installer le support de démarrage

Pour installer le support, vous devez trouver le rack souhaité et suivre les instructions d'installation du support pour le snowboard.

Après cela, il ne reste plus qu'à rouler!