Dans ce fait maison L'auteur propose de créer un tour miniature en utilisant l'équipement et les outils couramment disponibles. Il est proposé d'utiliser un moteur à courant continu d'une ancienne machine à laver comme moteur de la machine. Vous aurez également besoin de quelques feuilles acryliques et d'un tas de tubes en aluminium.

Commençons ...

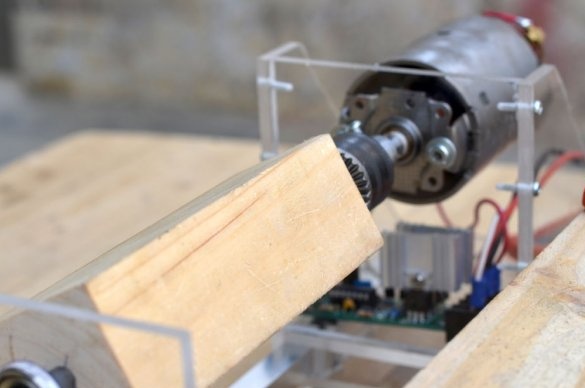

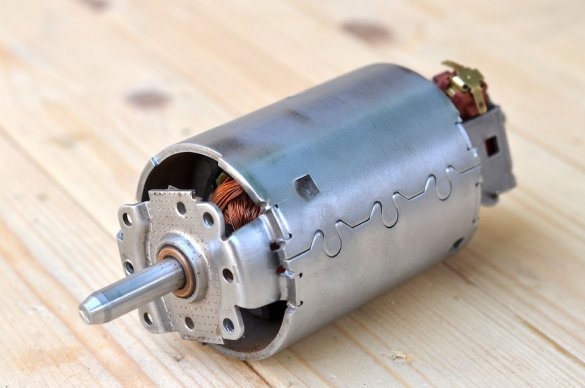

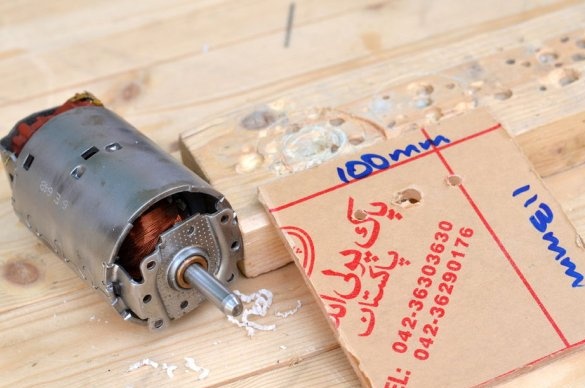

Étape 1: retrait du moteur

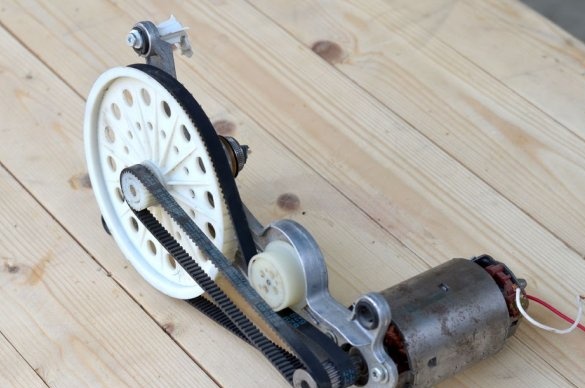

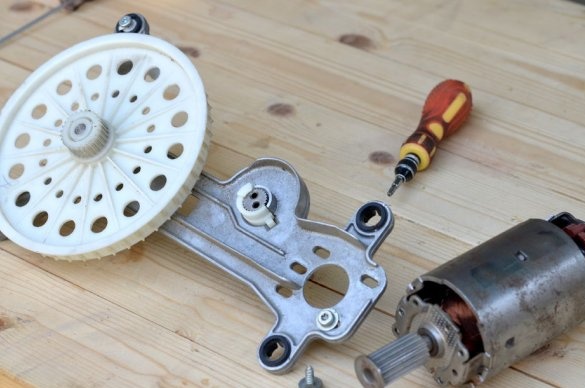

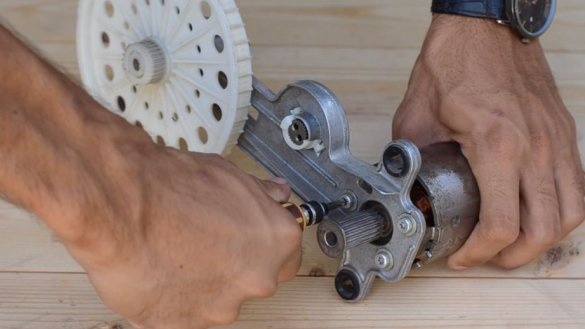

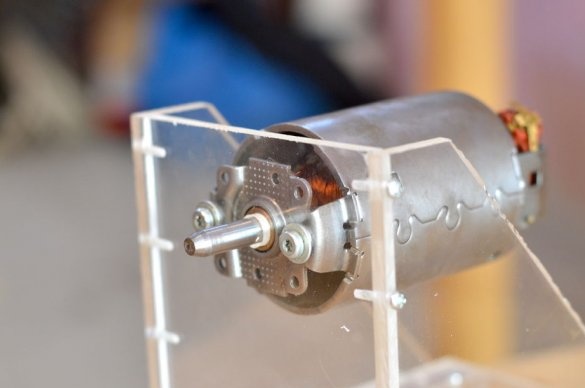

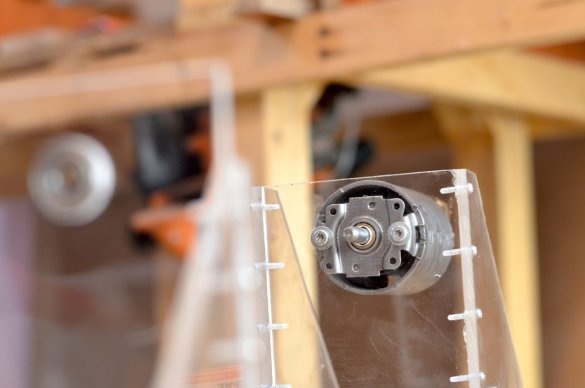

Pour commencer, nous retirons les fixations de l'ancien moteur à courant continu. Ce moteur produit un bon couple. Cela a été testé avec un adaptateur DC de 42 volts. Le moteur tourne silencieusement, nous retirons donc le moteur de l'assemblage et retirons la poulie, puis retirons la rouille du carter du moteur à l'aide d'une meuleuse de table.

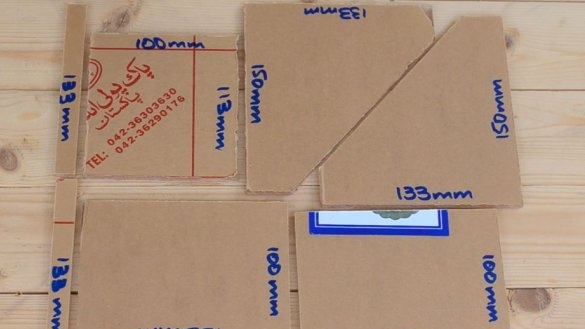

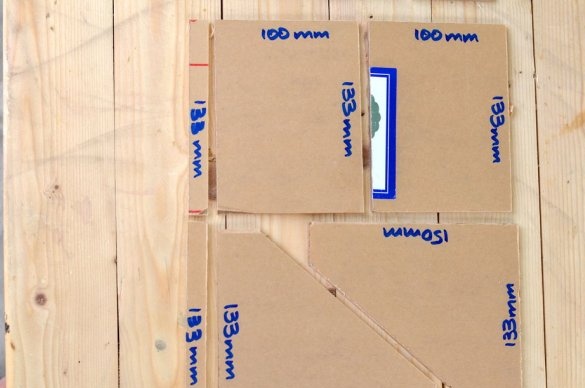

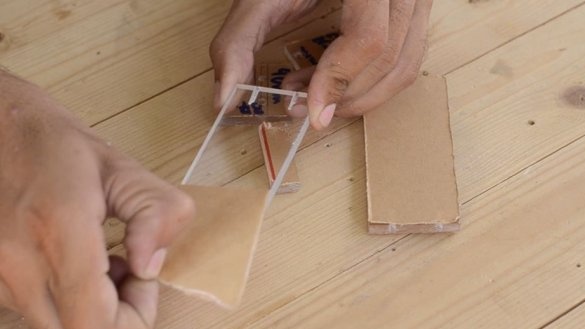

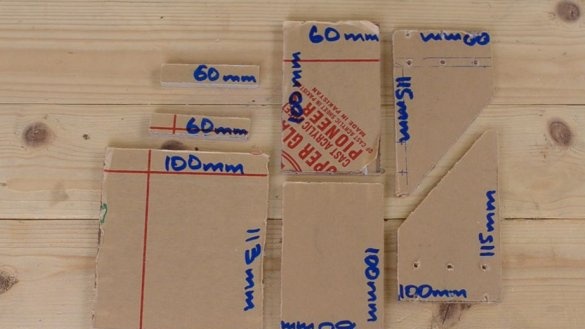

Étape 2: Fabrication d'éléments de machine

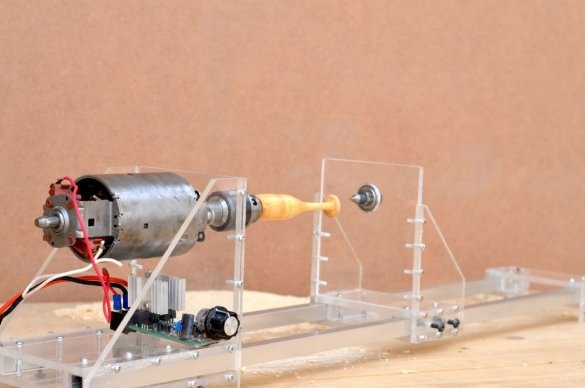

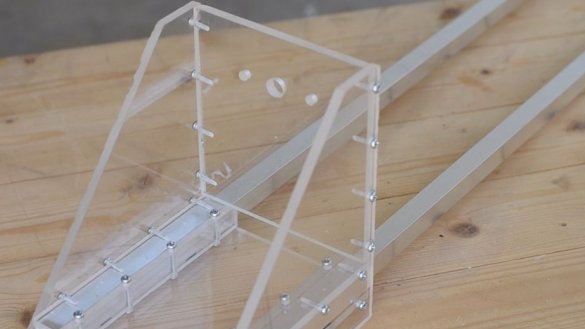

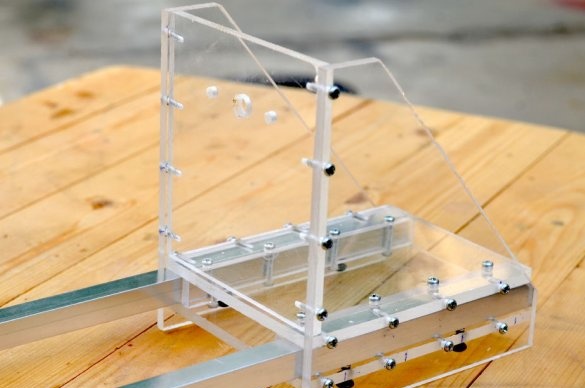

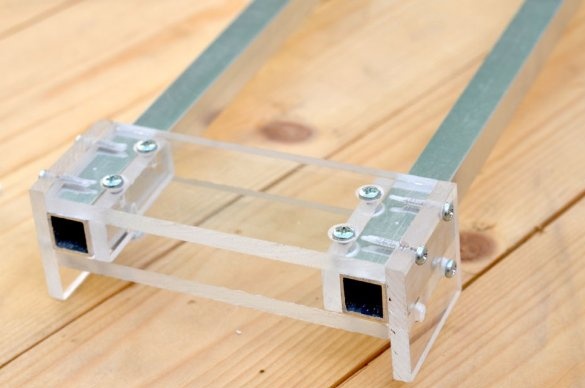

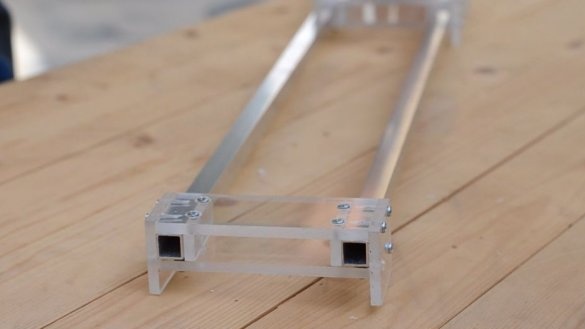

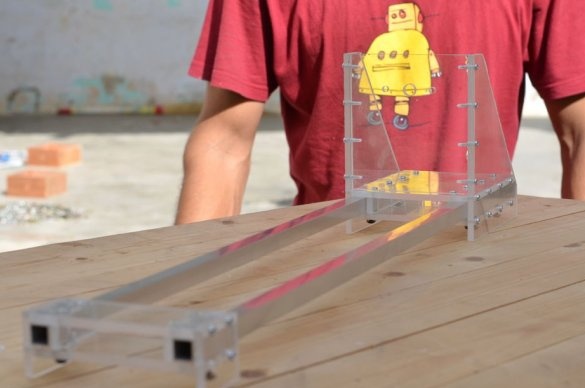

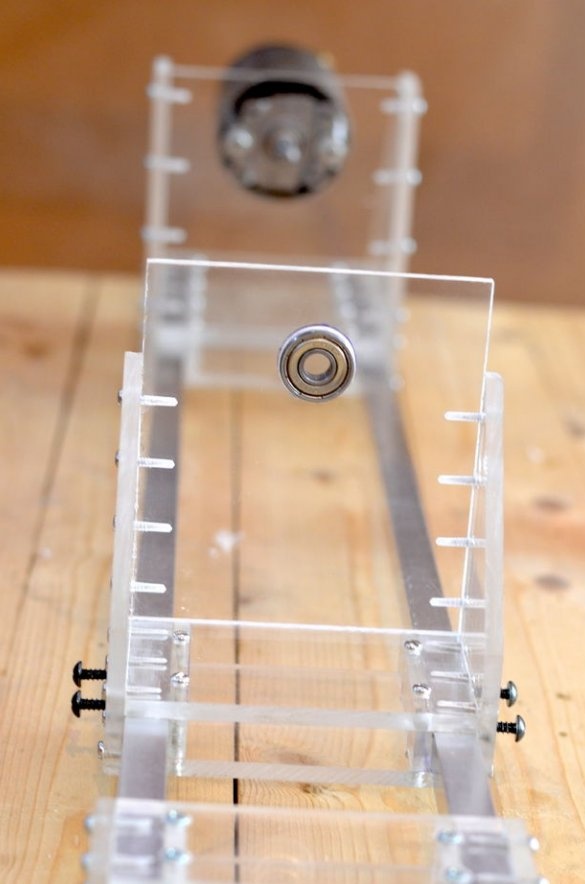

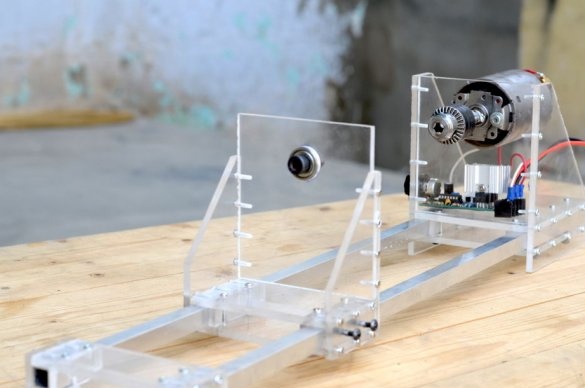

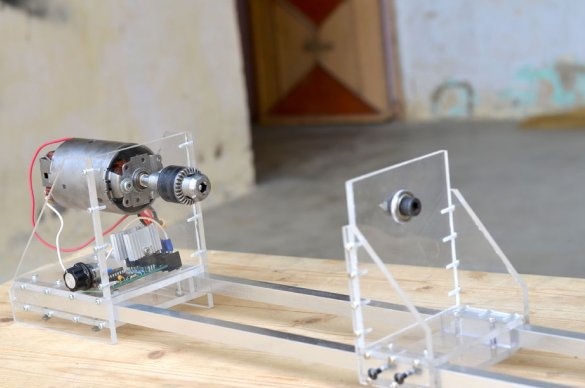

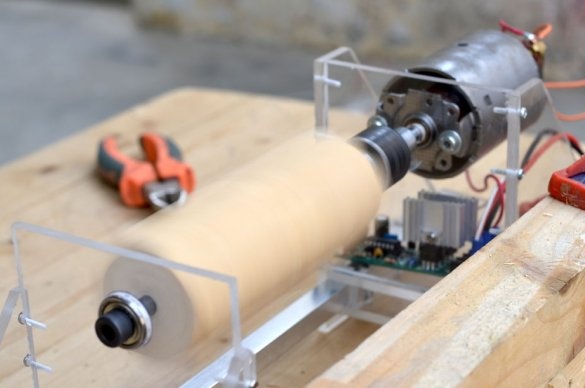

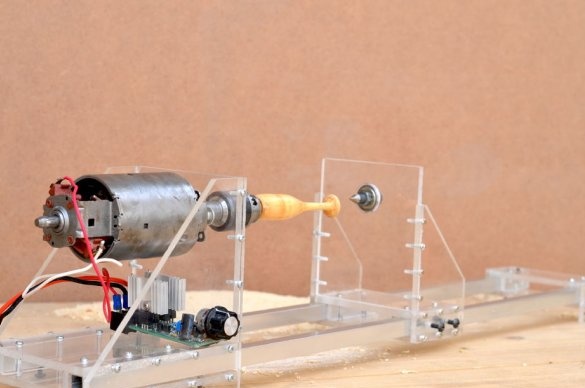

Les rails de guidage du tour sont en tube d'aluminium carré de 12 mm de large et 60 cm de long et toutes les parties du corps de ce tour sont en tôle de plexiglas de 6 mm d'épaisseur. Toutes les pièces sont coupées avec une scie à onglet et une scie à table maison.

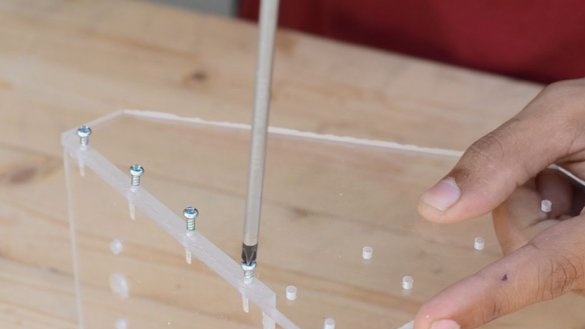

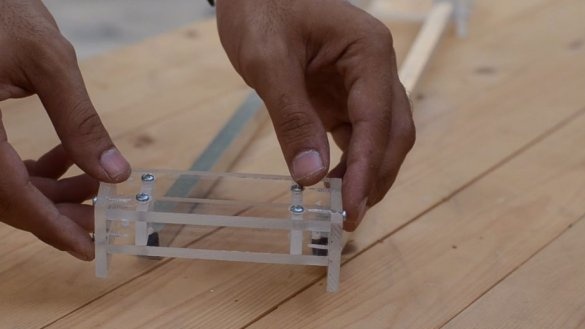

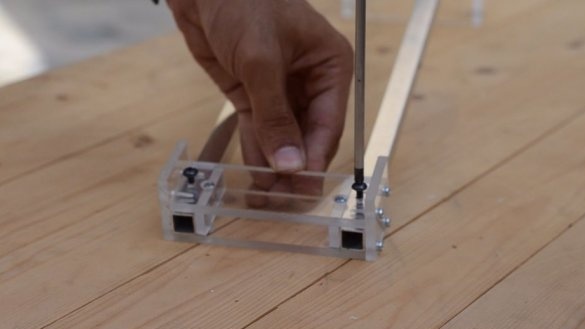

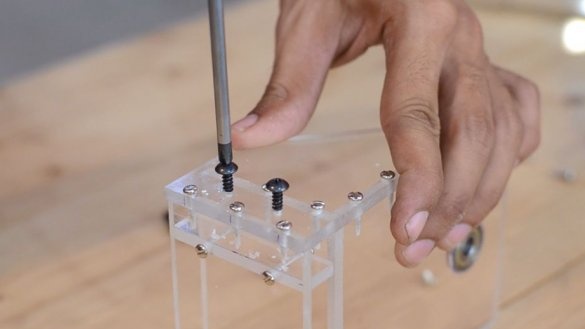

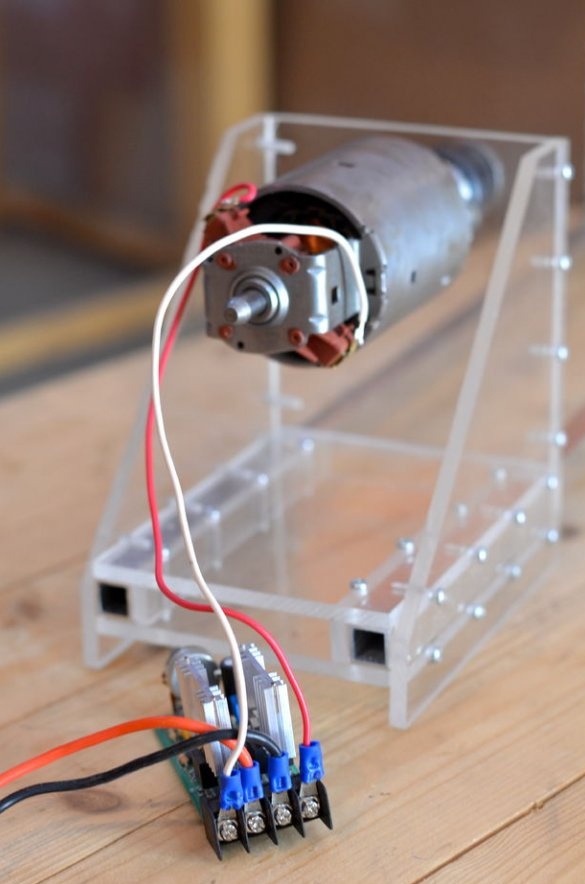

Étape 3: assemblage du support moteur

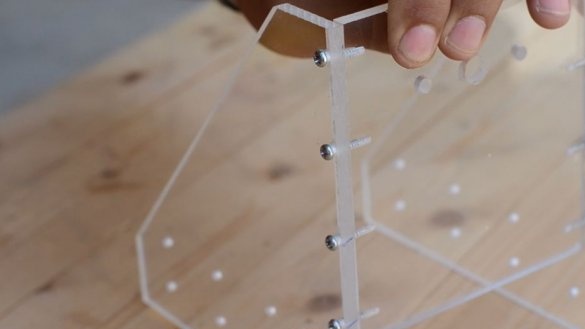

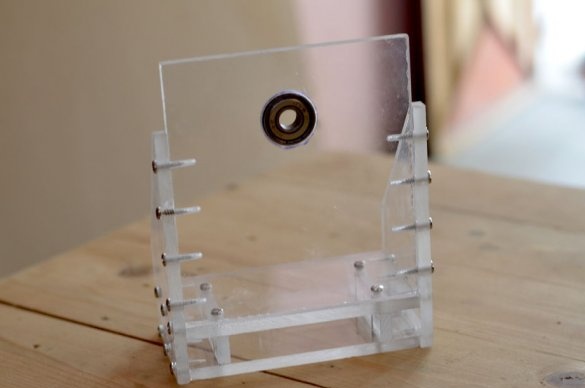

Après avoir découpé toutes les pièces nécessaires à la construction, le support moteur est assemblé. Pour rendre la structure entière aussi solide que possible, une vis filetée est utilisée pour l'assemblage, au lieu de la colle. Pour ce faire, percez des trous dans chaque pièce et connectez avec une vis de 60 mm de long.

Pour empêcher le montage du moteur de glisser le long des rails en aluminium, quatre vis filetées ont été ajoutées au bas de la plaque, qui sont fixées aux rails une fois serrées.

La même approche est utilisée pour fabriquer une autre pièce.

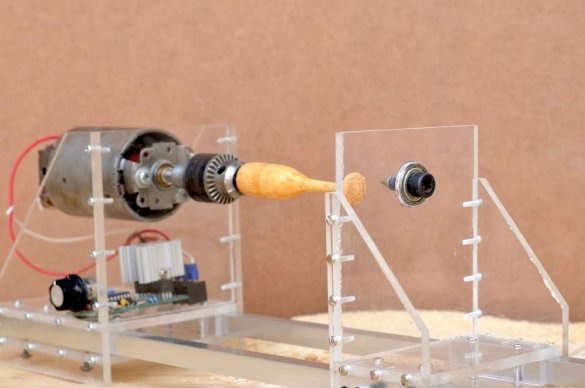

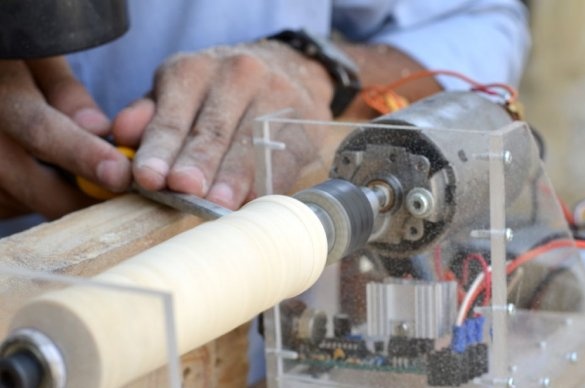

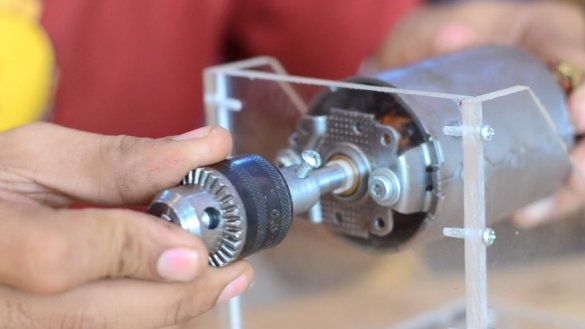

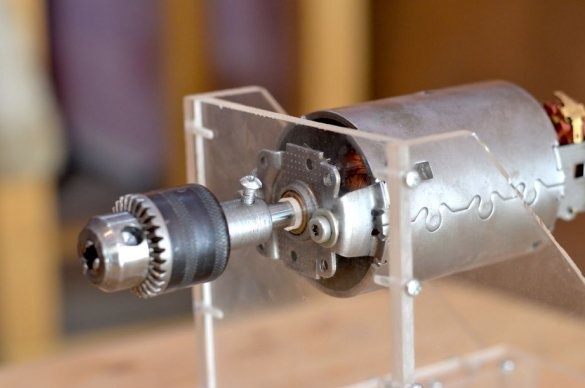

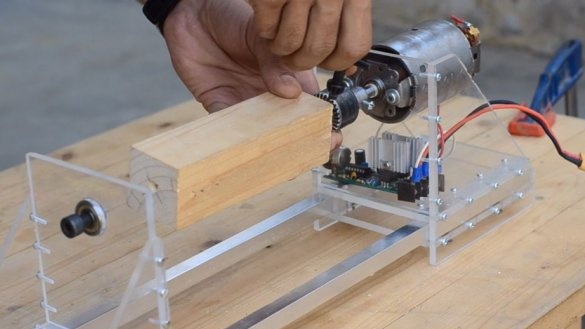

Étape 4: Fixation du mandrin de forage

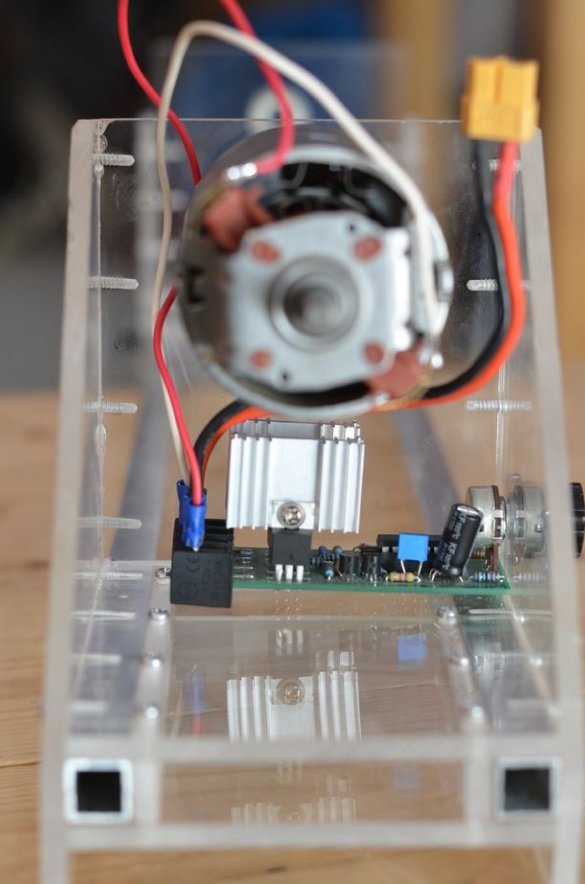

Après la fabrication de la structure, le moteur est monté à l'aide de deux vis filetées de 5 mm. Un mandrin de 6 mm est fixé à l'arbre du moteur, ce qui fixera la partie tournante.

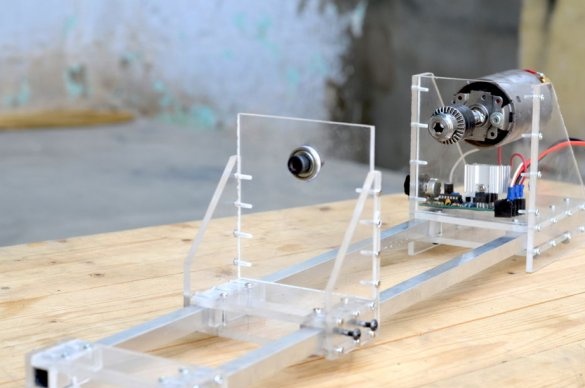

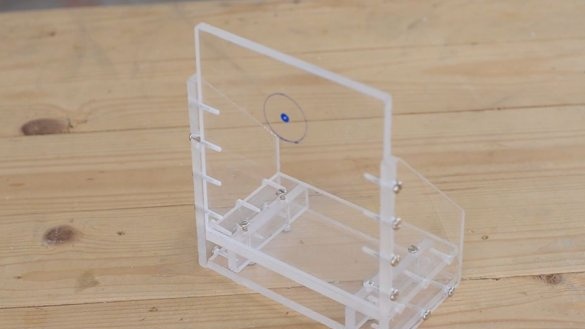

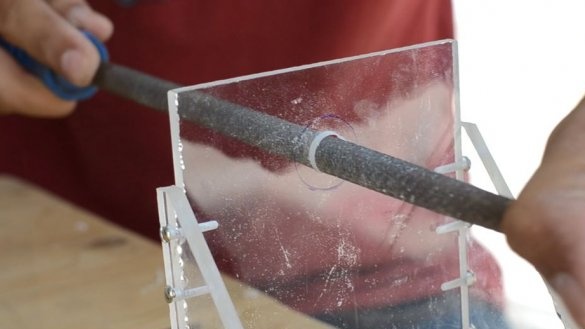

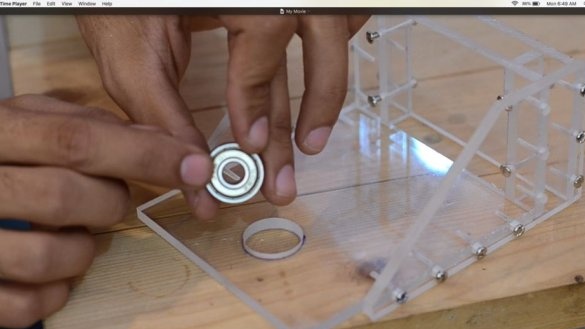

Étape 5: assemblage du support de roulement

Un roulement est monté sur un support opposé au moteur.Pour ce faire, un trou est percé et, à l'aide d'une lime ronde, il est agrandi à la taille souhaitée. La dimension extérieure du roulement est de 32 mm, l'intérieur est de 8 mm. Plus tard, un arbre d'un diamètre de 8 mm sera installé à l'intérieur du roulement. Dans le trou fini, le roulement est inséré de manière étanche, sans utiliser de colle. Le support de roulement a un jeu libre le long du rail de guidage.

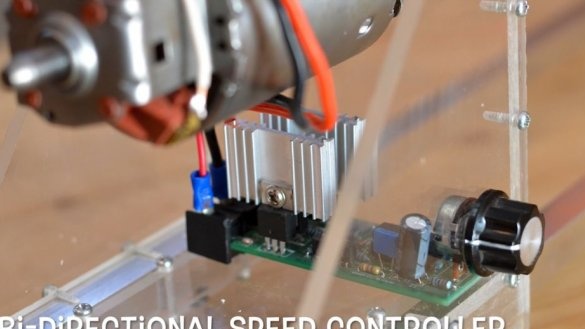

Étape 6: Contrôleur de régime moteur

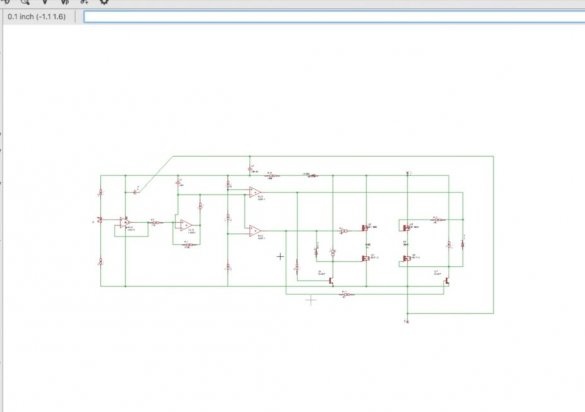

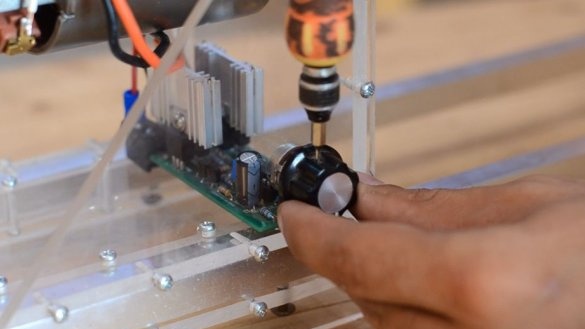

Pour contrôler le tour, vous devez assembler un régulateur de vitesse bidirectionnel, qui vous permet de contrôler la vitesse et le sens de rotation à l'aide d'une seule poignée.

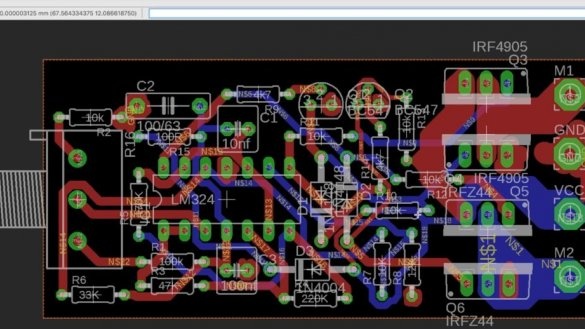

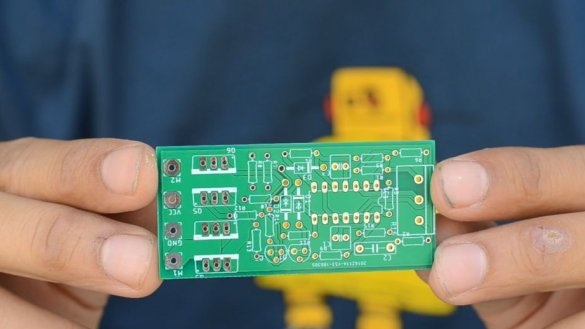

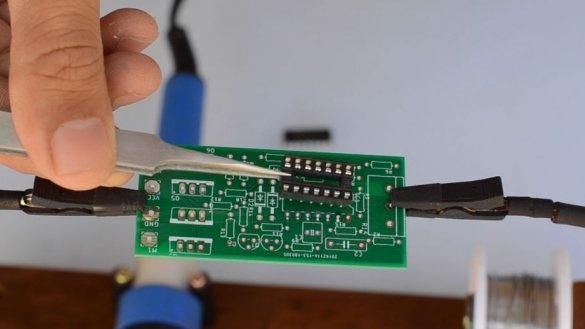

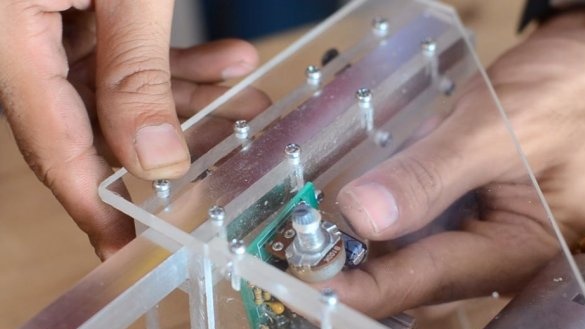

Pour cela, un circuit a été développé pour un régulateur de vitesse bidirectionnel basé sur la puce du pilote de moteur LM324. Les canaux Mosfets N et P sont utilisés pour entraîner une grande quantité d'énergie. De plus, afin d'assurer un bon fonctionnement, il a été décidé de construire ce contrôleur de vitesse sur une carte de circuit imprimé, plutôt que sur un support mural. La carte de circuit imprimé est conçue conformément à ce schéma. Des cartes de circuits imprimés ont été fabriquées sur commande, sur l'un des sites chinois, à savoir JLCPCB.com. Ils sont l'un des plus grands fabricants de PCB en Chine. Pour commander des cartes de circuits imprimés, vous devez télécharger les fichiers Gerber et, après les avoir téléchargés, vérifier les paramètres suivants, tels que le nombre, l'épaisseur et la couleur des cartes de circuits imprimés.

Pour la première commande sur ce site, vous pouvez commander 10 circuits imprimés, pour seulement 2 $, en tenant compte des frais de livraison.

Les cartes de circuits imprimés ont été livrées en une semaine et leur qualité est irréprochable.

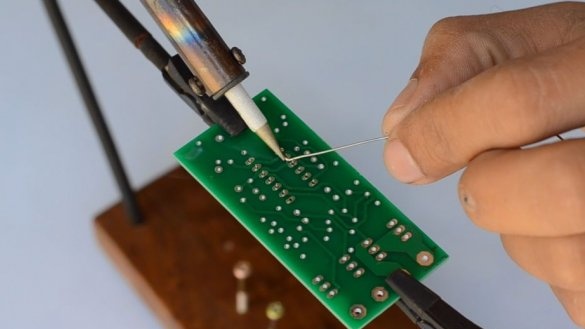

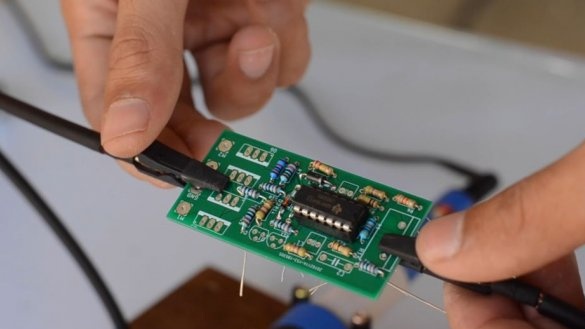

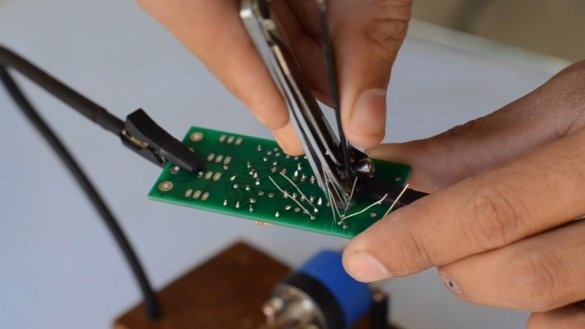

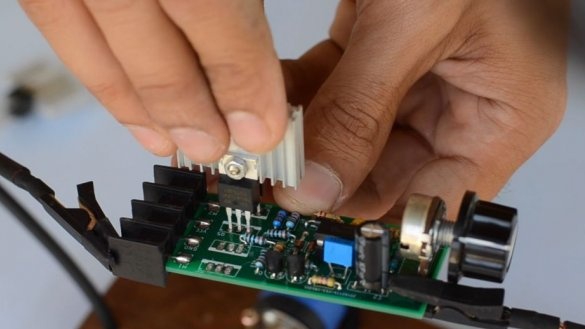

Plus tard, tous les composants ont été soudés sur une carte de circuit imprimé, comme indiqué sur le schéma.

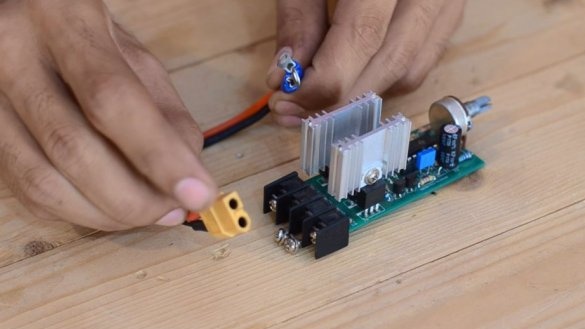

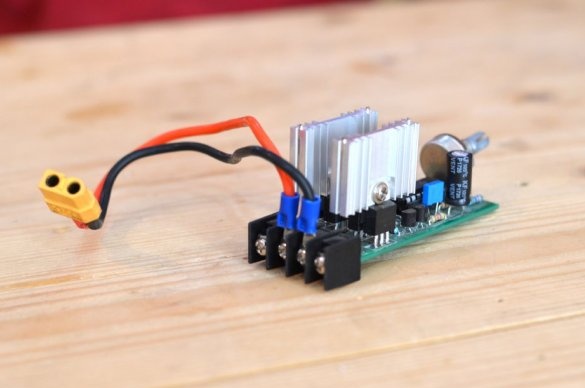

Une fois que le régulateur de vitesse est prêt, les fils d'entrée ont été connectés au connecteur XT 60 de l'autre côté.

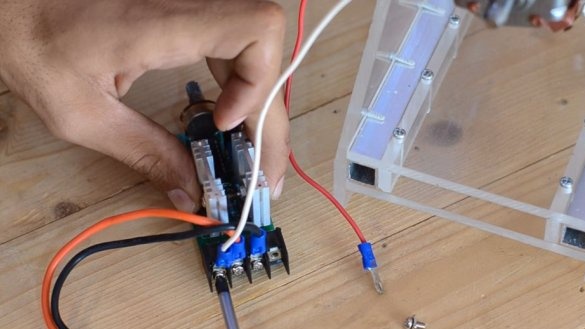

Dans ce cas, le fil de sortie va directement au moteur.

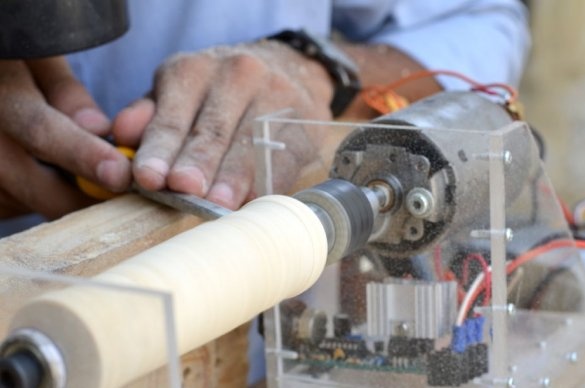

Étape 7: Ajouter la broche centrale (contre-pointe)

Pour maintenir l'élément rotatif, une vis à extrémité pointue a été réalisée. La vis a été affûtée à l'aide d'une meuleuse d'établi et d'une perceuse. La vis a ensuite été serrée avec un écrou à roulement à billes pour soutenir le point central des objets en mouvement.

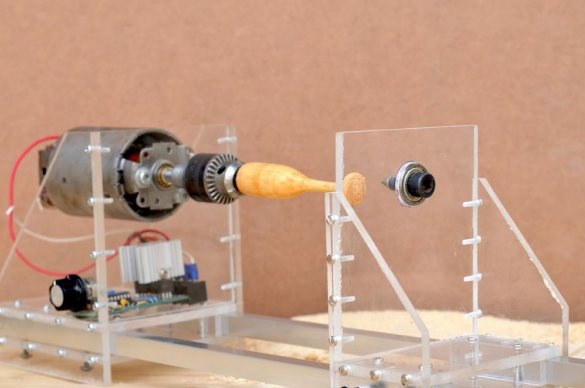

Étape 8: Résultats finaux

Le projet a réussi, car tout fonctionne bien. Le seul problème que j'ai rencontré est que la puissance de la machine est limitée par l'adaptateur. Par conséquent, vous devez utiliser une batterie hoverboard (scooter auto-équilibré), qui peut fournir la puissance nécessaire. Le fonctionnement sur batterie peut durer jusqu'à une demi-heure de tournage continu du bois.

La structure en plexiglas donne à la structure un aspect soigné et est très durable, car aucune vis n'a été dévissée même après une demi-heure de fonctionnement continu.

Le processus de fabrication du tour peut être vu dans la vidéo ci-dessous: