Dans cette conception utilisé:

- boîtier du chargeur Bosch AL1450DV

- boîtier de batterie Bosch Ni-Cd 12V 2Ah

- fragments du boîtier de batterie Bosch Li-ion 14,4V 4-5Ah ou 18V 4-5Ah

- Module d'indication de batterie Bosch Li-ion 14,4 V

- feuille de fibre de verre unilatérale

- batteries avec courant de décharge élevé 4pcs

-

-

-

- ventilateur 30x30mm 12V 0.05A

- transformateur pour 17-20V 3,5-4A

- un morceau de plastique de 6-8 mm d'épaisseur

- fil de montage

- tube thermorétractable

- superglue

- ruban électrique

- ruban transparent

- ruban adhésif double face

- composants radio selon le schéma

- représente des planches avec filetage 3 mm

Caractéristiques supplémentaires et plus détaillées des pièces en cours de description

Parmi les outils utilisés:

- percer

- Type d'IMF "Dremel"

- fer à souder

- pistolet à colle thermique

- tournevis, coupe-fil, etc.

Faire un chargeur.

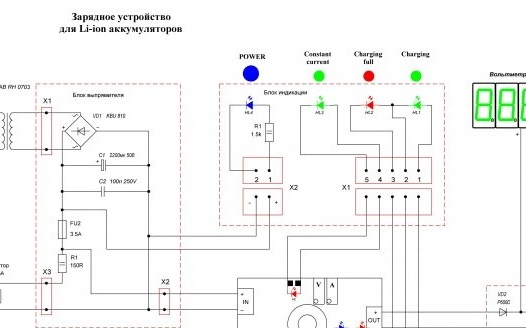

Schéma de principe du chargeur.

J'ai utilisé le transformateur d'une ancienne charge avec le marquage 97660-215-AB RH 0703 (j'ai exactement la même chose dans l'alimentation de laboratoire linéaire, qui donne tranquillement une tension de circuit ouvert de 3,5 A à la sortie du transformateur 18,3 V a un fusible thermique intégré).

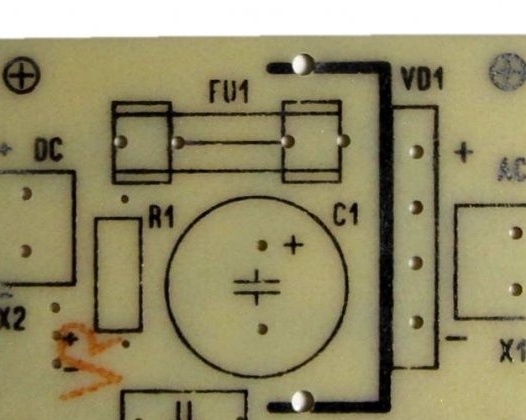

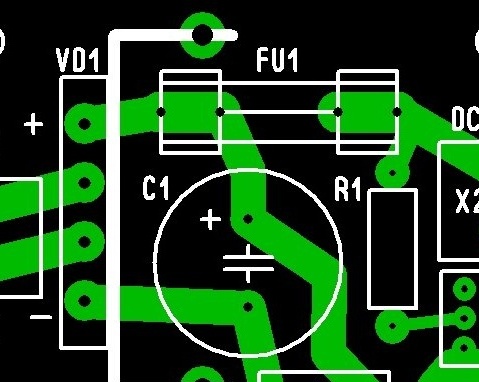

Bloc redresseur.

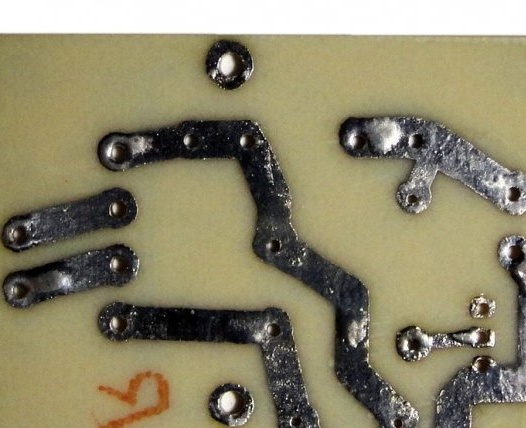

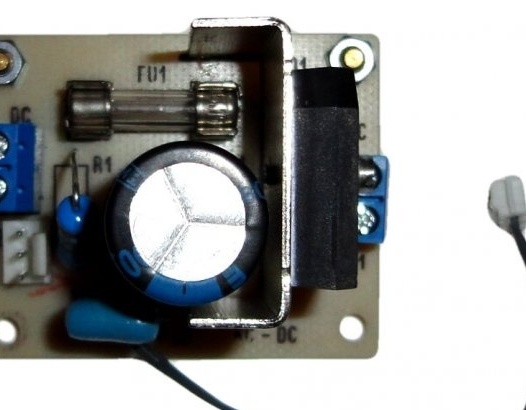

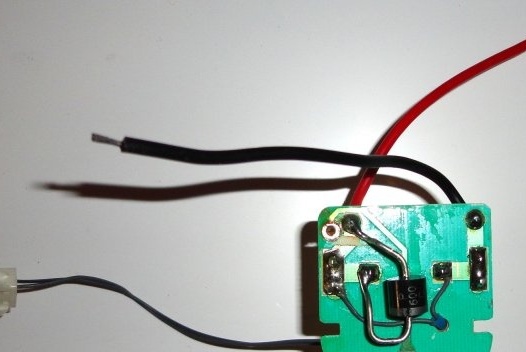

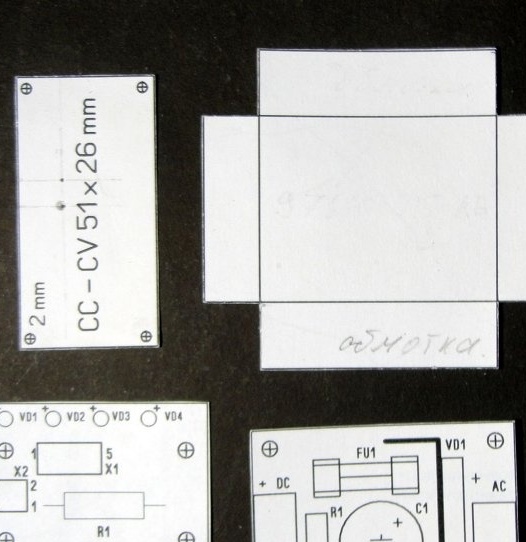

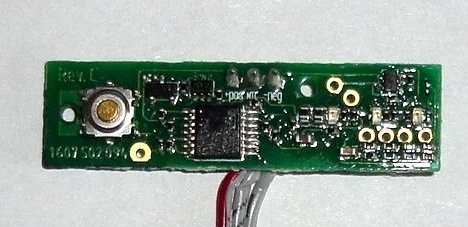

Dans le redresseur, il y a un pont de diodes KBA810 8A sur un petit radiateur. Pour faciliter l'installation, des borniers et un connecteur pour un ventilateur (provenant d'une corbeille d'ordinateur) sont installés sur la carte. Un fil avec un connecteur sur la LED HL4 "Power" est également sorti. PCB taille 40x50mm (voir photo).

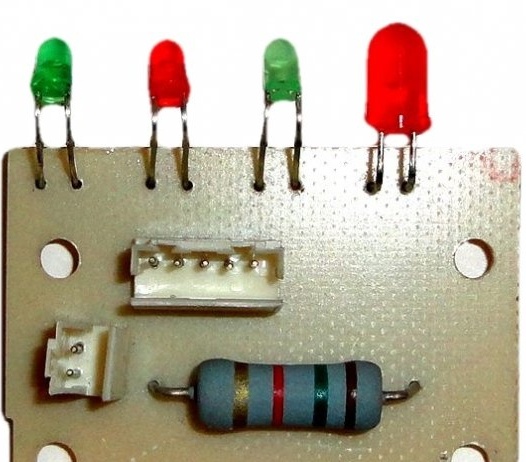

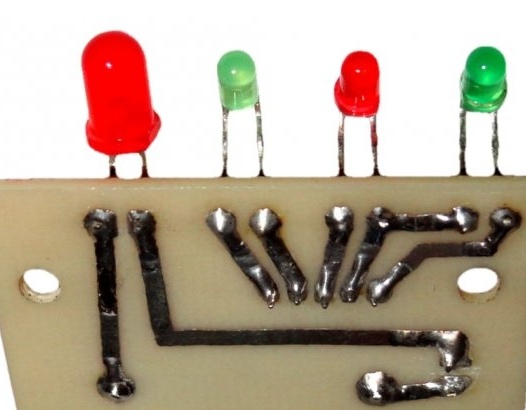

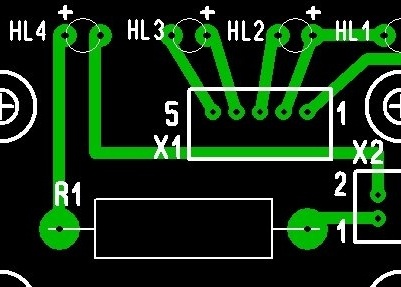

Unité d'affichage.

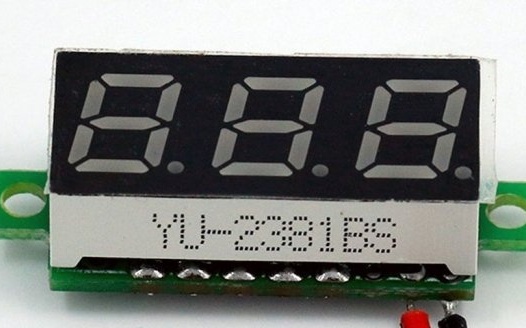

L'unité d'affichage est réalisée sur une carte de circuit imprimé mesurant 30x42 mm. LED d'alimentation 5 mm (elle est rouge sur la photo, mais à la fin de l'assemblage, je l'ai changée en bleu), les LED 3 mm restantes (voir photo).

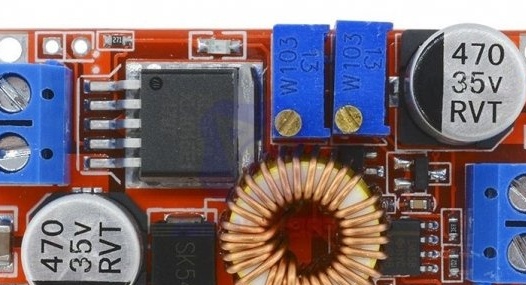

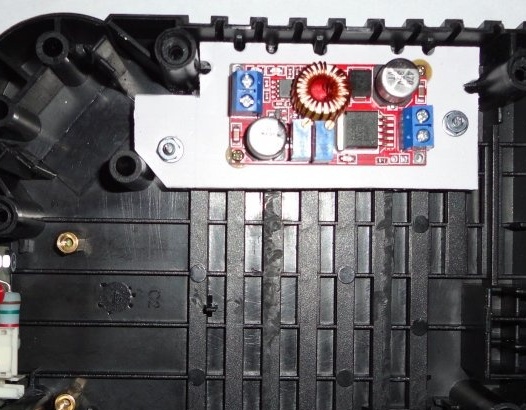

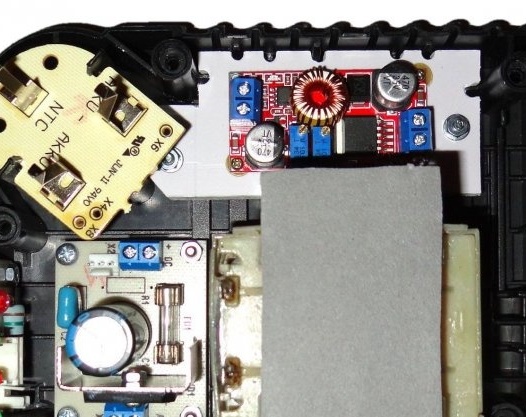

Module convertisseur chinois DC-DC CC / CV 5A pour utiliser XL4015E1 ().

Les LED SMD sont retirées du module.À leur place, des fils sont soudés qui, à travers le connecteur, vont aux LED (3 mm) de l'unité d'affichage (voir schéma).

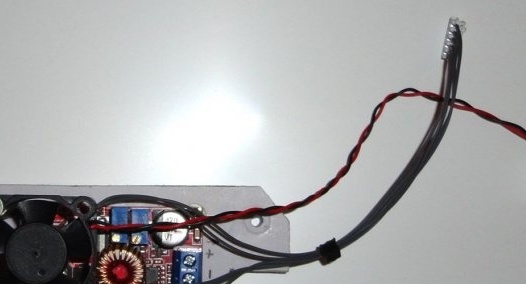

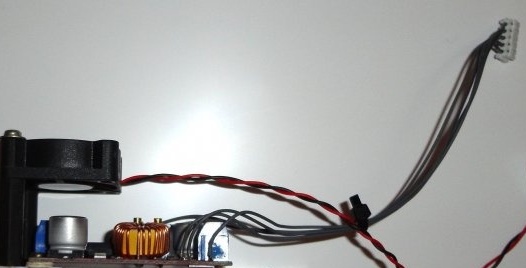

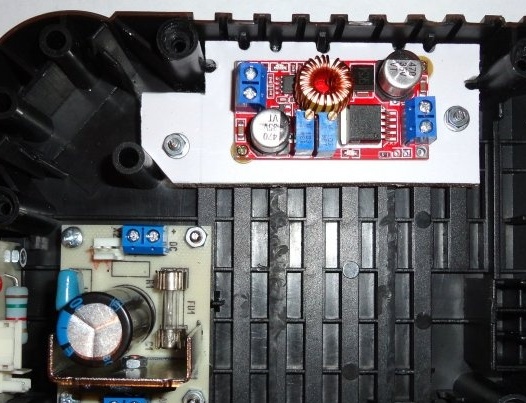

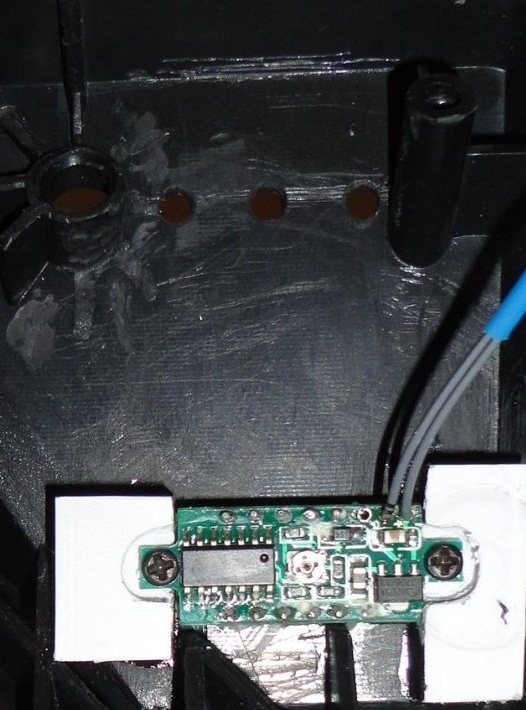

Ce module avec des vis de 2 mm, à travers des rondelles textolite montées sur une plateforme en plastique d'une épaisseur de 8 mm. Les dimensions de la plate-forme dépendent des dimensions du transformateur. Sur une plate-forme sur des racks métalliques de 22 à 30 mm de long, un ventilateur de 30 x 30 x 20 mm est fixé, qui est connecté via un connecteur au redresseur. Je n'ai pas fait de trous spéciaux pour la ventilation car il y a suffisamment de fentes de ventilation dans le boîtier (voir schéma, photo).

Ensuite, la plate-forme à l'aide de vis M3 est fixée à la base du boîtier (voir photo).

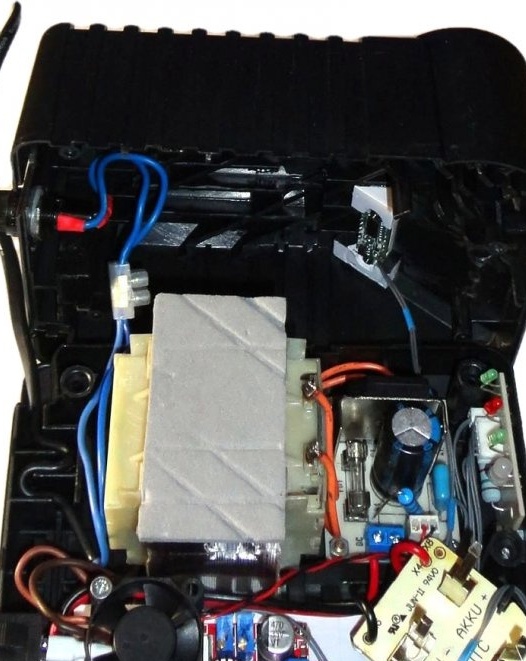

À la base et au couvercle supérieur du boîtier, selon le pochoir du transformateur, en utilisant MFI avec un broyeur, les cloisons sont coupées à la profondeur souhaitée. Puis, lors de la fermeture du boîtier, le transformateur est fixé à son emplacement désigné. Ensuite, des racks pour la carte redresseur et l'unité d'affichage sont fixés à la base du boîtier (voir photo). Les bouchons à vis de l'unité d'affichage sont scellés à l'extérieur avec des bouchons de meubles autocollants en noir.

Ensuite, nous fixons le bloc redresseur (voir photo).

En haut et en bas du transformateur, nous collons des joints amortisseurs auto-adhésifs (utilisés pour les jambes de meubles).

Sur la photo avec la disposition des modules, le ventilateur n'est pas indiqué (pour la commodité de la visibilité des fixations).

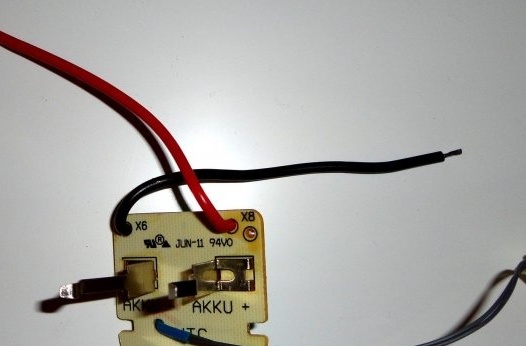

Bloc de contact.

Sur le bloc de contact, à l'arrière, une diode VD2 P600D 6A 200V est installée, ce qui coupe le courant inverse de la batterie. Un fil avec un connecteur pour un voltmètre est également sorti des contacts (voir schéma, photo).

Des trous pour les LED, un porte-fusible et une fenêtre pour un voltmètre sont faits sur le couvercle supérieur du boîtier. Une coupe est également faite pour l'interrupteur. Le couteau MFI élimine les parties et les cloisons saillantes qui gênent l'installation. Sur les bords de la fenêtre d'un voltmètre, deux bandes de plastique de 8 mm d'épaisseur sont collées avec de la super-colle.

Module voltmètre chinois ().

Dans des bandes en plastique avec un broyeur, des évidements sont découpés sous les "oreilles" du voltmètre, ajustés à la profondeur souhaitée. Le voltmètre est fixé avec deux vis de 2 mm (voir photo).

Maintenant, les fils sont parfaitement empilés et les connecteurs correspondants sont connectés. L'interrupteur est connecté à l'aide de douilles de couteau de 4,8 mm. Par conséquent, l'interrupteur peut être remplacé sans ouvrir le boîtier. Le porte-fusible est connecté à l'aide du bornier (voir photo).

Un trou pour un tournevis fin est fait dans le couvercle supérieur du boîtier en face des résistances de réglage. Pour reconfigurer la tension et le courant sans ouvrir le boîtier.

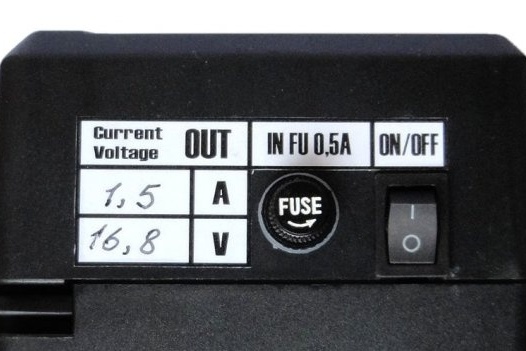

Des autocollants d'information sont imprimés sur l'imprimante. Laminé avec du ruban transparent. Ils sont collés au corps avec du ruban adhésif double face.

Avant d'assembler le boîtier, la précision des lectures du voltmètre est vérifiée. Si nécessaire, le voltmètre est ajusté.

Sur l'autocollant arrière, les valeurs de courant et de tension sont entrées avec un marqueur pour CD, il est facilement effaçable avec de l'alcool. C'est très pratique en cas de reconfiguration de la mémoire en d'autres paramètres.

Après avoir allumé le chargeur au ralenti, nous avons réglé la tension requise (16,8 V).

Ensuite, à l'aide d'un ampèremètre, nous réglons le courant requis (1,5 A). Comme charge, j'ai utilisé une lampe de voiture.

Je ne décris pas la disposition exacte des attaches comme je l'ai immédiatement marquée en place, en utilisant des pochoirs en papier et dans des cas spécifiques, cela dépendra de la taille du transformateur et du ventilateur utilisés.

Faire la batterie.

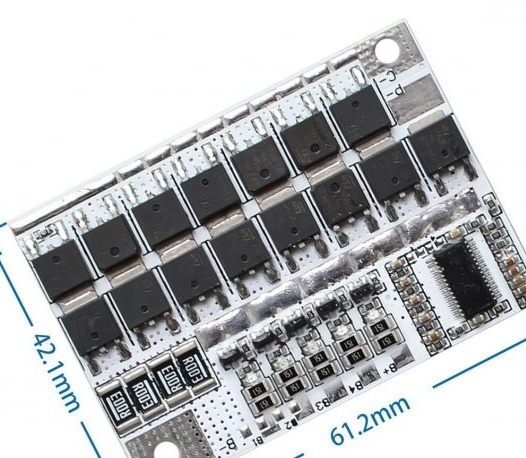

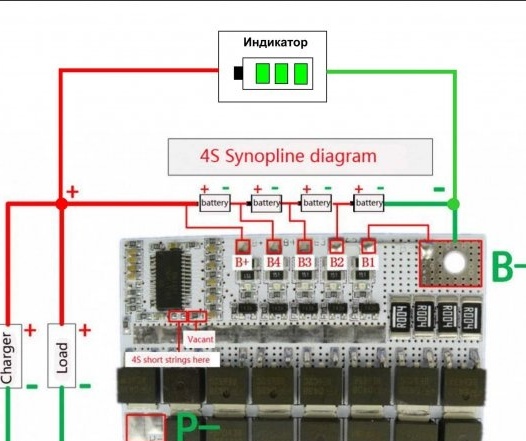

La batterie utilise un module de contrôle et d'équilibrage universel de la batterie chinois avec une indication d'équilibre BMS 3S-5S 100A. Ce module a un courant de fonctionnement de protection important, une protection contre les courts-circuits, une protection contre les surcharges, une protection contre les décharges excessives, a la capacité de connecter une thermistance (10K) pour se protéger contre la surchauffe, une indication de l'équilibre de chaque batterie et un tas de critiques positives sur Internet ().

Circuit de batterie.

La batterie utilisait 4 batteries 3,6V 2,5Ah (que j'avais utilisées).

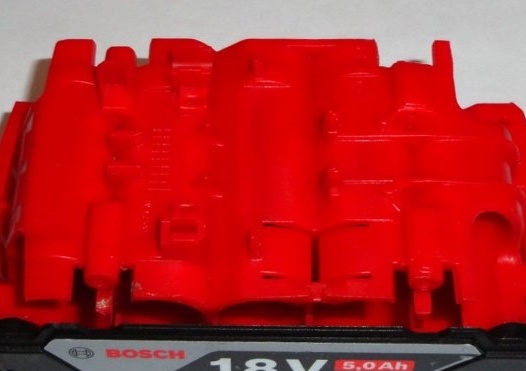

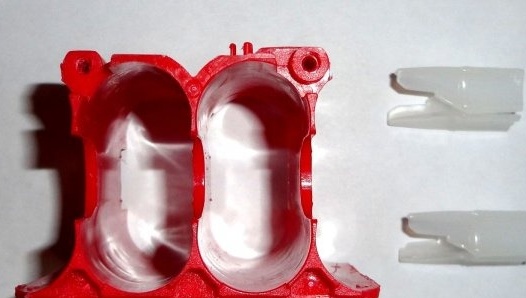

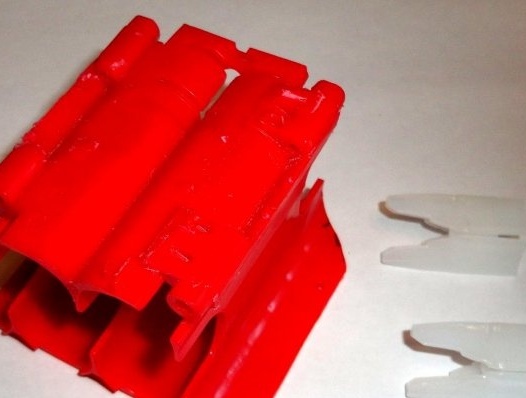

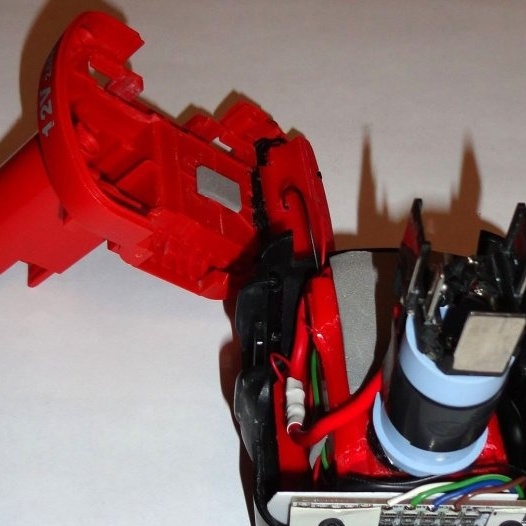

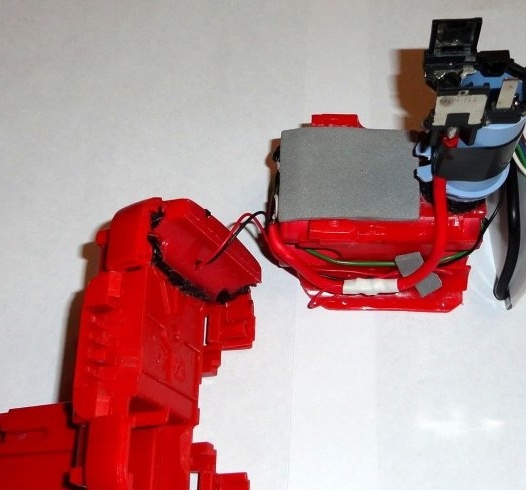

De la batterie Bosch "Li-ion" 14.4V 4-5Ah ou 18V 4-5Ah "tuée", une partie de la base est découpée, un fragment de l'avant du boîtier et des fragments du support d'indicateur sont retirés. Vous aurez également besoin de 2 coins en plastique pour fixer les piles dans la nouvelle unité (voir photo).

L'indicateur est utilisé à partir de la batterie Li-ion Bosch 14.4V "tuée".

Pour fixer le plot de contact, un tube de support en plastique d'un diamètre de 19-21 mm est utilisé.

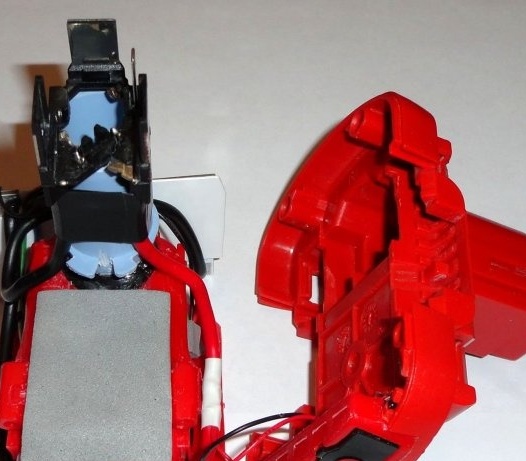

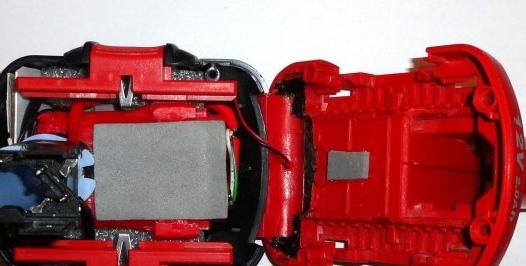

Une résistance est mordue du plot de contact. Ce qui empêche le démarrage de l'ancien chargeur pour les batteries Ni-Cd (protection supplémentaire contre la confusion entre les batteries et le chargeur, testée sur le chargeur Bosch AL1411DV). Les découpes pour un fragment avec un indicateur sont faites dans les parties supérieures et inférieures du corps. Ce fragment est fixé à la partie supérieure du boîtier à l'aide de deux vis d'un diamètre de 3 mm et est nivelé à l'aide d'un adhésif thermofusible. De plus, ces mêmes vis fixent le panneau avant de l'indicateur.

Ensuite, à l'aide d'un adhésif thermofusible, le tube de support est fixé à la partie supérieure du boîtier du support de batterie. Les piles du support sont fixées en usine, c'est-à-dire en utilisant des coins en plastique. La zone de contact avec les fils soudés est fixée au tube de support avec du ruban électrique. Parce que au moment du montage de cette batterie, je n'avais pas de conducteurs plats, le câblage des batteries se faisait par un fil de montage avec une section de conducteur de 2 mm. Entre la batterie et la carte BMS, il y a un joint isolant en plastique d'environ 0,5 mm d'épaisseur, avec des découpes pour les fils. Pour mieux fixer la structure dans le boîtier, des tampons amortisseurs autocollants (utilisés pour les pieds de meubles) et deux morceaux de polyéthylène mousse ont été utilisés. Les autocollants d'information sont réalisés de la même manière que sur la mémoire (voir photo).

Le résultat final, après l'assemblage final (voir photo).

La structure entière a été à l'origine assemblée et testée "sur la table", après que l'assemblage final a été re-testé sur une meuleuse et un tournevis. Le résultat m'a plus que satisfait.

La batterie s'est épuisée avant que la protection ne se déclenche. Chargé à pleine tension (16,8 V) en 2,5 heures. Par souci d'intérêt, j'ai comparé le poids de la batterie native Bosch Ni-Cd 14.4V 2.4Ah à environ 840g. et le poids de cette batterie est d'environ 360g. c'est-à-dire que la différence est de près de 0,5 kg. Toutes les options de protection déclarées pour la carte BMS sont déclenchées (seule la surveillance thermique n'a pas été vérifiée, il n'y avait pas de thermistance appropriée). La batterie ne chauffe pratiquement pas, donc je ne ferai probablement pas de surveillance thermique pour l'instant.

Une fois le processus d'équilibrage terminé, les LED de la carte BMS s'éteignent avant que la LED de fin de charge du chargeur ne s'allume. Par conséquent, alors que la fenêtre d'observation des LED d'équilibrage sur la batterie ne l'a pas été. Voilà comment vous l'aimez.

L'indicateur sur la batterie est facultatif (s'il n'y a pas d'indicateur spécial et moins de travail). Étant donné que le chargeur éteint affichera avec précision la tension sur la batterie.

Les photos des modules chinois sont prises sur Internet, les autres sont à nous. Si vous avez besoin d'informations complémentaires, écrivez au bureau de poste, j'essaierai de vous répondre. Les commentaires, suggestions et commentaires sont les bienvenus.

Mars 2019