Ceci est un guide pour créer des pinces simples pour maintenir l'étau de fraisage sur la table de fraisage.

L'étau de fraisage montré sur la photo ci-dessus est une option d'achat que l'auteur de ces pinces utilise dans son travail. Ce petit étau est un outil sans vis avec des rainures de serrage, qui est vendu par de nombreux magasins en ligne.

Étape 1: Conception

La surface inférieure de la rainure de serrage de l'étau est à environ 14 mm au-dessus de la table, et la surface supérieure de la rainure de serrage est à environ 7 mm au-dessus de la surface inférieure.

L'auteur fabrique des pinces - un étau, comme la plupart des maîtres, à partir d'une sorte de ferraille. Épaisseur du stock 6 mm. Chaque côté mesure environ 50 mm de long (du coin extérieur au bord du «pied»).

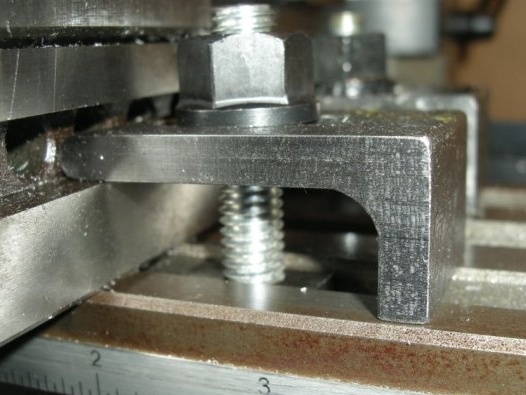

Les matériaux supplémentaires qui seront nécessaires à la fabrication des colliers sont un écrou en T, un écrou à bride et un goujon d'environ 50 mm de long avec un filetage de 9 mm.

Pièces jointes:

support de serrage en fer

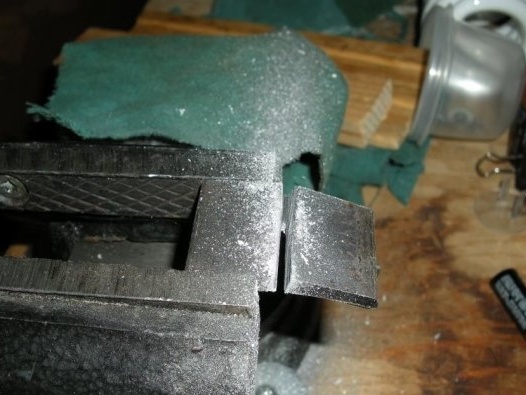

Étape 2: Rough Iron

À l'aide d'une meule abrasive sur une meuleuse d'angle, l'auteur a coupé un coin de la bonne taille. Il se coupa bien, mais chauffa beaucoup et fit donc fondre la partie plastique de la table ...

En tout cas, l'auteur a réussi à couper un morceau d'environ 25 mm de large à partir du coin en fer. La taille exacte n'est pas très importante.

Puis il a coupé une petite partie d'une longue «jambe» de ce coin. Une pince sera faite à partir du coin résultant. L'auteur a appris une leçon avec un broyeur et une table en plastique et a fait cette coupe avec une scie à métaux pour le métal.

Étape 3: Nettoyer les bords longs

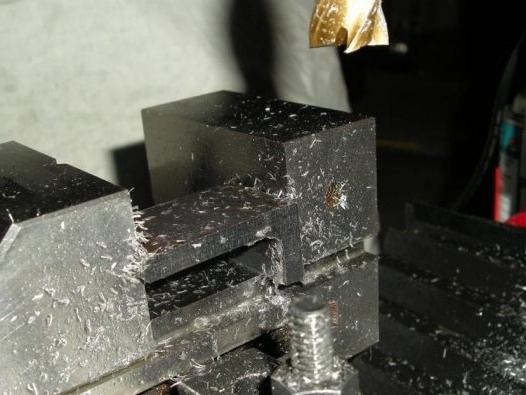

L'auteur a installé un coin en fer dans un étau de fraisage et des bords lisses fraisés sur toute la longueur, de manière nette et uniforme (et même un peu en taille, bien que cette mesure ne soit pas très importante).

Les figures montrent l'installation d'un étau pour fraiser deux extrémités d'un coin. L'extrémité longue arrondie du coin s'insère dans la rainure en V horizontale de la mâchoire mobile de l'étau. Le bord qu'il fraise dépasse de 6 mm. du bord d'un étau. Cette installation était assez sûre.

Évaluant visuellement la pièce afin de trouver le site sur le coin le plus saillant, l'auteur a soigneusement touché la fraise à ce stade. Puis il a commencé à faire des passages pour couper du métal dans la direction de l'axe Y, d'avant en arrière, donc chaque passe a été effectuée dans le mode de fraisage habituel (maintenant il s'abstient de fraiser lors du levage). Chaque passe a dégagé environ 0,25 mm. matériau sur toutes les parties saillantes de la pièce. À la fin, il a coupé toute la surface de la pièce, puis a fait une coupe de finition de 0,125 mm. À ce coin, le fraisage était terminé.

Il a utilisé une fraiseuse à 4 canaux de 19 mm, tournant à une vitesse d'environ 800 tr / min. Le débit d'alimentation était probablement d'environ 5 ou 7 par minute. La profondeur de coupe (chaque coupe) était d'environ 0,25 mm. Parfois, lors de la découpe, l'auteur a vaporisé le WD-40 sur la fraise et la pièce.

Pour fraiser le deuxième côté long, l'auteur a retourné la pièce à l'envers (comme illustré sur la deuxième figure). L'emplacement de la rainure en V dans l'étau et la longueur de l'étagère courte permettent de le faire.

Étape 4: fraiser l'extrémité de l'étagère d'angle courte

Ensuite, l'auteur a fraisé la partie courte de la future pince, la pièce qui reposera sur la table de fraisage. Cette opération a permis de nettoyer la partie support du coin et ainsi de régler la hauteur de travail de la pince. C'est peut-être la dimension la plus importante, mais même ici, il y a place pour une correction.

L'auteur a serré la «longue étagère du coin» de la pièce dans un étau, essayant de serrer la partie droite du coin, et non près du coin, où l'épaisseur change vers le haut, de sorte que le coin est renforcé. Il a placé un coin au centre de l'étau pour maintenir la force équilibrée et pour éviter de tordre la partie mobile de l'étau.

La longueur souhaitée de la partie de support du coin (selon la figure) est de 21 mm.

Tout d'abord, il a aligné la partie de support de la bride courte du coin, en la retirant avec un couteau, de la même manière qu'il a aligné les côtés longs à l'étape 3 (à l'exception du mouvement du couteau le long de l'axe X au lieu de Y).

Dès que la pièce est devenue plate sur toute la base de la pièce de support, l'auteur a mesuré la hauteur de la courte étagère à l'aide d'un pied à coulisse, ayant préalablement essuyé les surfaces de support avec un chiffon afin que les copeaux ne changent pas les lectures. Cette mesure a montré la quantité de matière à retirer. L'auteur a tiré du matériel avec des sections de 0,25 mm jusqu'à ce qu'il atteigne environ 0,5 mm. Puis il a de nouveau mesuré et fait de petites sections jusqu'à ce qu'il atteigne une précision de 0,125 mm. L'auteur s'est arrêté sur ces indicateurs.

Étape 5: Le fraisage des pièces d'angle est terminé

Sur cette photo, les trois faces de cette partie sont lissées et ajustées à la taille souhaitée.

Étape 6: Configuration et installation d'une pièce pour faire une rainure

L'auteur l'a fait.

Il est très bon lorsque la pièce est dans l'étau approximativement au centre, car elle donne une force de serrage uniforme, et non de torsion, sur la partie mobile de l'étau.

L'auteur veut que la coupe dans cette partie soit au milieu de la pince, il a donc mesuré la largeur réelle de la pince, déterminé le bord et réglé la broche au centre de l'axe X de la pince.

Ici, il est nécessaire de fixer le guide de l'axe X, car le mouvement se produira dans les axes Y et Z.

Étape 7: Localisation de l'encoche

Touchez «l'intérieur» du coin et n'oubliez pas de compenser le rayon de l'outil.

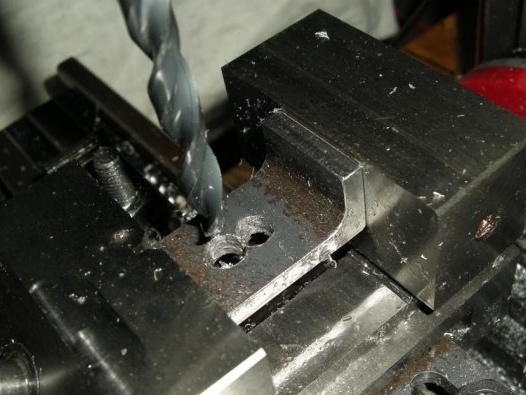

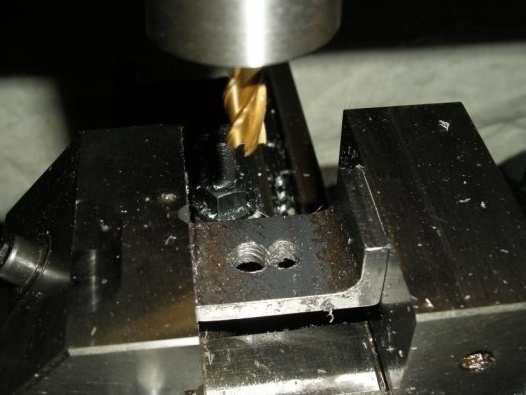

Étape 8: Perçage des trous

Les forets sont plus faciles à affûter que les fraises, donc l'auteur a percé des trous pour sélectionner la plupart du métal pour la future rainure. Il a commencé avec un petit foret (environ 6 mm) pour le trou initial, puis l'a augmenté à 9 mm.

Lorsque l'auteur a fini de percer, au milieu de la pince, il y avait trois trous d'un diamètre de 9 mm, dont les côtés se touchaient simplement.

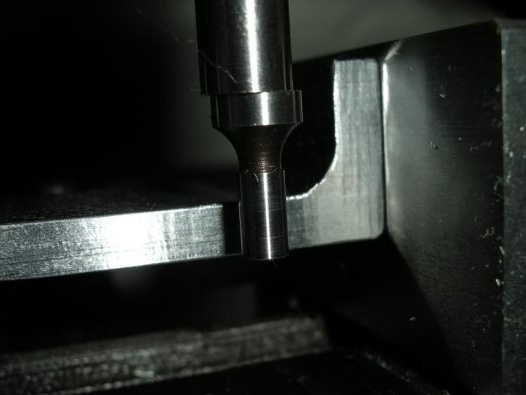

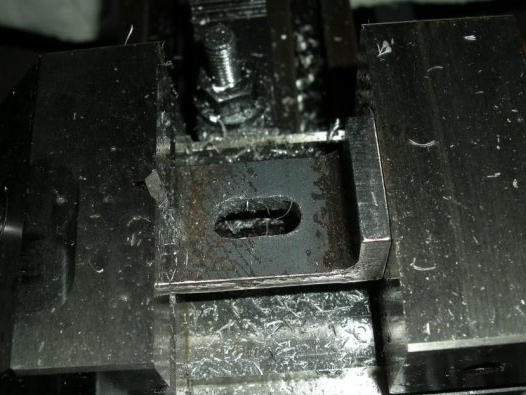

Étape 9: terminer la fabrication de rainures

Ensuite, l'auteur a utilisé un cutter d'un diamètre de 9 mm pour transformer une série de trous en une véritable rainure. En démarrant la broche, il a abaissé le couteau (pour couper au centre) dans le trou existant à une extrémité de la rainure, puis l'a déplacé vers le trou à l'autre extrémité. Il a déplacé le couteau d'avant en arrière dans la rainure, en descendant environ 1 250 mm environ à chaque passage, jusqu'à ce qu'il aille jusqu'au bout.

Il a ensuite élargi la fente d'environ 1 250 mm environ, déplaçant le couteau en spirale, coupant toute la paroi de la fente avec une profondeur de coupe d'environ 0,25 mm.Il a coupé la spirale dans le sens horaire pour effectuer un fraisage de routine.

(Remarque: sur les photos à cette étape, l'auteur montre le coin où il a essayé de faire une rainure plus courte avec deux trous pré-percés. Cela fonctionne bien, bien qu'une rainure plus longue soit préférable.)

Étape 10: Préparation du haras

L'auteur a acheté un goujon avec un fil de 9 mm.

Il a coupé un morceau de la longueur requise dans une épingle à cheveux avec une scie à métaux et a nettoyé les bords avec une lime.

Étape 11: la pince est prête