Dans cet article, l'auteur de la chaîne YouTube "Folk Craft", vous parlera de la technologie simple de moulage de pièces complexes en aluminium.

L'auteur moulera un couvercle en aluminium pour la pompe à eau de la voiture. Le couvercle d'origine a éclaté car il était en plastique.

Matériaux

- Gypse G-16

- sable

- aluminium

- Pâte à modeler

- Graisse silicone

- fil d'acier

- Créateur pour enfants.

Des outils utilisé par l'auteur.

- Dremel

- Tour

-

- Four à moufle

- Couronne de cloison sèche 15 mm

- Percer 10 mm

- Pinces.

Processus de fabrication.

Tout d'abord, l'auteur divise la partie cassée en deux sections à l'aide de pâte à modeler. Il le fait à partir de partitions de pâte à modeler. Ils sont nécessaires pour diviser les tuyaux filetés en deux parties. L'articulation du matériau et de la pièce est découpée avec un couteau.

Le formulaire sera pliant, en trois sections. La première section dans laquelle il sera rempli d'un mélange est lubrifiée avec un séparateur. Le séparateur est fabriqué par l'auteur de la stéarine et de l'huile de tournesol.

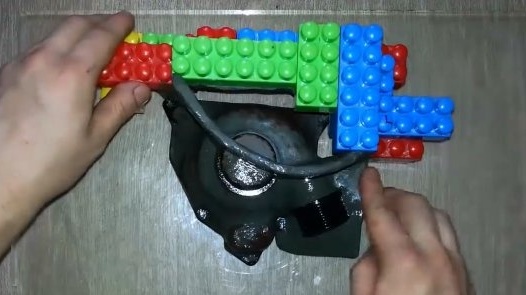

L'auteur fait le coffrage d'un designer pour enfants. Pour sauver le sable de moulage du vide dans les cubes du designer, il recouvre de pâte à modeler.

Des cloisons en pâte à modeler sont fixées au cube du concepteur. L'essentiel est de le faire hermétiquement, car si le mélange sort du moule, tout devra être retiré manuellement.

Avant même d'installer la pièce dans le coffrage, l'auteur a enduit les éléments de la pièce, pour lesquels la forme peut s'accrocher lors de la séparation.

Ensuite, dans un verre, le gypse et le sable sont mélangés dans des proportions égales. Lorsqu'il est mélangé avec de l'eau, un mélange simple doit être obtenu, la consistance est assez liquide et fluide. Comme une pâte à beignets.

Avec ce mélange, il remplit la première section du moule, le secoue et laisse durcir. L'auteur a pris le sable dans le bac à sable, puis l'a tamisé. Le sable de quartz acheté sera certainement meilleur.

Le capitaine a utilisé du gypse G-16. Ceci est un gypse pour les sculptures, et vous pouvez l'acheter dans un magasin d'art.

Avant de verser la deuxième section, il retire la partition. Et encore une fois, la partition divise les buses. Cela facilitera le processus de démontage du formulaire. Assurez-vous de lubrifier la partie de la forme finie avec le séparateur et la pièce elle-même.

Vous pouvez maintenant remplir la deuxième section avec une solution.

Sépare les moitiés et fait plusieurs trous borgnes.Ils joueront le rôle de verrous, empêcheront le déplacement de la troisième section par rapport aux deux premiers, et serviront de verrous de déplacement. Les trous doivent être faits manuellement, l'auteur a utilisé un foret de 10 mm.

Après avoir préparé les pièces, il relie les deux formes finies, insère la pièce en place. Installe ensuite le coffrage. En effet, le coffrage de presque toutes les formes peut facilement être fabriqué par un designer pour enfants.

Préparez-vous maintenant à remplir la troisième section. Encore une fois, lubrifie avec un séparateur toutes les pièces et ajoute une rangée de cubes au coffrage.

Lors du démontage, le formulaire doit être prudent. La dernière section du formulaire est la plus difficile, et elle pourrait coller ou rester bloquée. La pâte à modeler a joué un rôle important et a travaillé sur le lissage des éléments bombés.

Ensuite, il réassemble les deux premières sections du moule et marque l'emplacement de la porte. Le trou est percé d'une couronne de 15 mm. Un tel diamètre pour la porte sera suffisant.

Rassemble les trois sections ensemble et resserre la forme avec un fil à tricoter. En conséquence, ce formulaire s'est avéré.

L'étape suivante est la cuisson de la forme finie dans un four à moufle. Le mode de cuisson est de 350 degrés pendant 5-6 heures.

Après six heures, le moule peut être retiré, mais ne doit pas être refroidi. À sa place, l'aluminium fond. L'auteur utilise le grade d'aluminium AL-9. C'est de lui que l'on obtient la coulée des éléments complexes de la plus haute qualité.

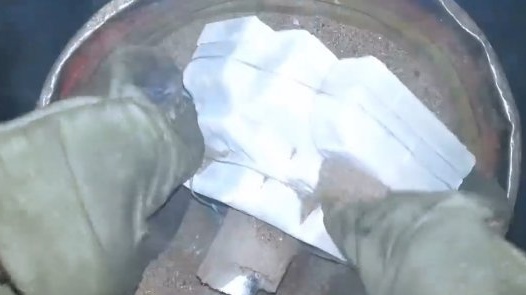

Le sable est versé au fond du seau, puis met un moule chaud dessus. Une coulée est installée sur le trou de fonderie (son auteur fait d'un mélange de verre d'eau et de sable). Ensuite, il remplit le seau de sable jusqu'au sommet de la carotte.

Il est conseillé d'utiliser du sable grossier, il passe bien l'air et ne permettra pas la formation de condensation.

Tout est préparé pour couler, l'aluminium est fondu. Le remplissage de l'auteur s'est avéré un peu infructueux. La raison en est le film d'oxyde. Il doit être retiré avant de verser.

Immédiatement après avoir rempli le formulaire jusqu'au sommet de la carotte, sa partie centrale doit être chauffée avec un brûleur. Cela permet de mieux asseoir le métal.

Il est temps de briser la forme.

La forme s'est renversée parfaitement. Naturellement, des traces d'articulations sont restées, mais elles peuvent facilement être éliminées à l'aide d'un dremel. Scier le portail, et tout est prêt pour tourner la pièce.

Va tourner et perce des trous dans les buses, coupe les fils sur eux.

Voici à quoi ressemble la pochette une fois tournée.

L'auteur ne peut nettoyer que les traces des articulations des segments du formulaire. Il nettoie la pièce à l'aide de dremel et de coupe-métal.

Lors de l'élimination de grandes couches de métal, il est souhaitable d'utiliser une émulsion. Premièrement, la fraise fonctionne plus efficacement; deuxièmement, les petits copeaux et la poussière ne volent pas autour du bureau.

Il reste à percer des trous de montage dans le couvercle. L'auteur cogne d'abord la pièce, puis la perce sur la machine.

Ainsi, le maître s'est avéré être une copie presque parfaite du couvercle. Mais maintenant ce n'est plus du plastique, mais de l'aluminium.

Merci à l'auteur pour la technologie de coulée simple dans l'atelier!

Bonne humeur, bonne chance et idées intéressantes!