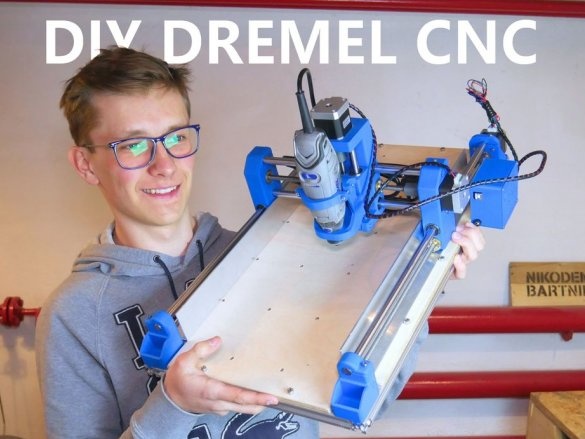

Un maître de Pologne adore programmer et fabriquer divers appareils fais-le toi-même. Dans cet article, il présentera le processus de fabrication d'une machine CNC comme un outil dont l'outil de travail est installé par Dremel. Le maître a développé sa machine depuis longtemps, en essayant de la rendre aussi accessible, fiable et facile à assembler que possible. C'est pour réduire le coût que les composants de la machine ont été sélectionnés. Le coût de l'appareil fini est inférieur à 300 $. Pour la fabrication de certains composants de la machine nécessite une imprimante 3D. Ainsi, pour la fabrication d'une telle machine, le capitaine a utilisé ce qui suit

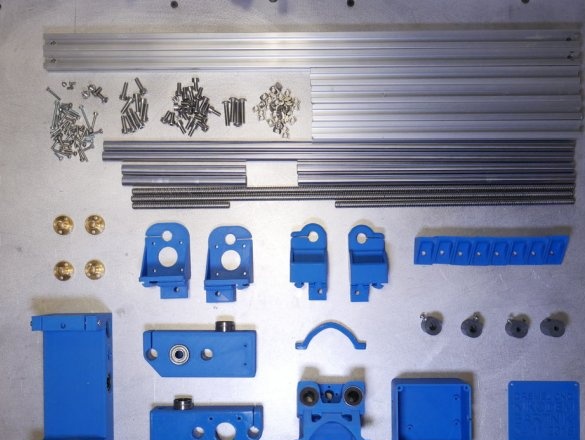

Matériaux et outils:

- Profils en aluminium 20x20 mm 600 mm de long - 2 pièces;

- Profils en aluminium 20x20 mm, longueur 300 mm -5 pièces;

-12 mm tige 310 mm - 2 pièces;

-12 mm tige 530 mm - 2 pièces;

-12mm tige 140mm -2 pcs;

- Vis mère 500 mm - 2 pièces;

- Vis de course 280mm -1 pcs;

- Vis d'entraînement 120 mm - 1 pc;

-Roulement linéaire 12 mm - 12 pièces;

- Roulement 608zz - 4 pièces;

-Écrou en forme de M M5 - 36 pièces;

- Vis M6 x 25 mm - 4 pièces;

- Vis M5 x 10 mm - 34 pièces;

- Vis M5 x 16 mm - 10 pièces;

- Vis M3 x 20 mm - 8 pièces;

- Vis M3 x 12 mm - 32 pièces;

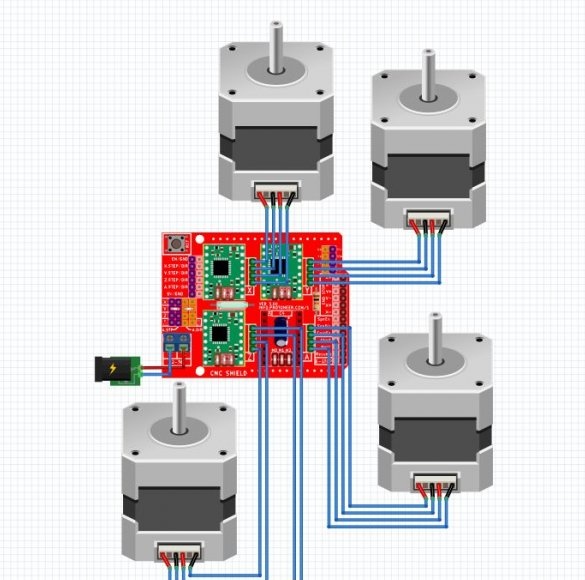

-Moteurs pas à pas - 4 pièces;

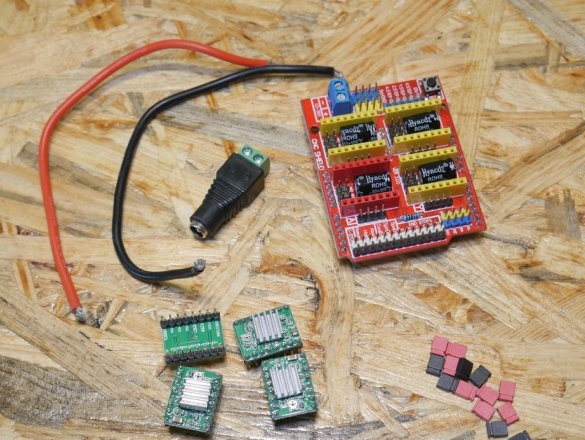

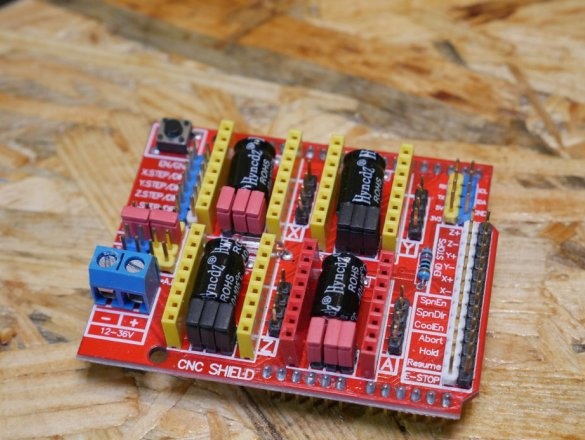

-A4988 Carte d'extension - 1 pc;

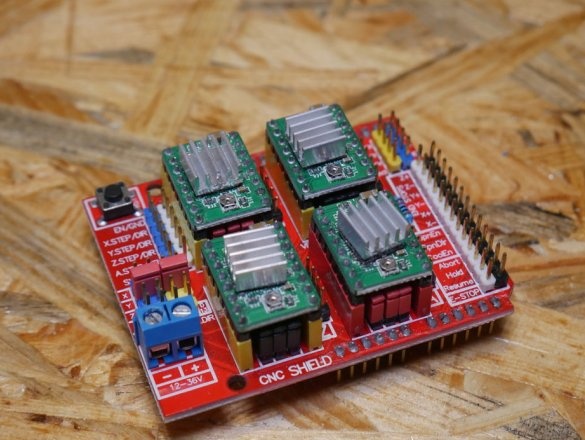

- Pilotes pas à pas - 4 pièces;

-Arduino - 1 pc;

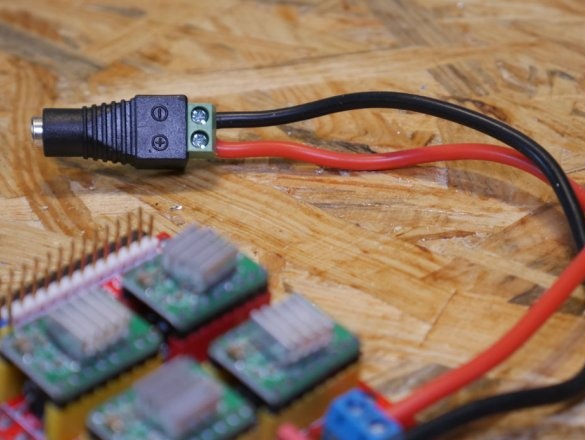

- Alimentation - 1 pc;

- Connecteur DC - 1 pc;

- Cavaliers - 14 pièces;

-Dremel 3000 - 1 pièce;

-Imprimante 3D;

-Vise;

-Ushm;

- tournevis;

-Drill;

-Contreplaqué;

-Machine de forage;

- Scie sauteuse électrique;

-Ordinateur avec logiciel;

avec tous les détails, la quantité, divers liens et commentaires.

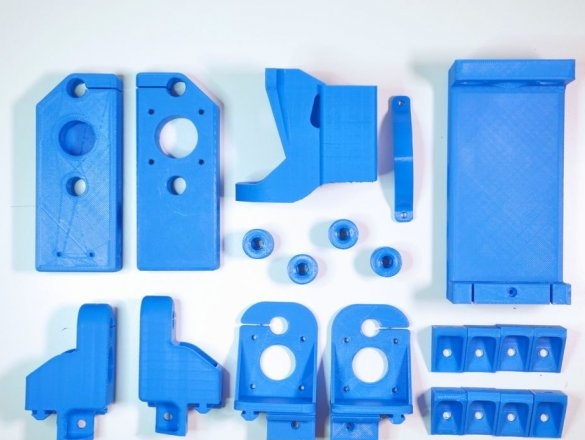

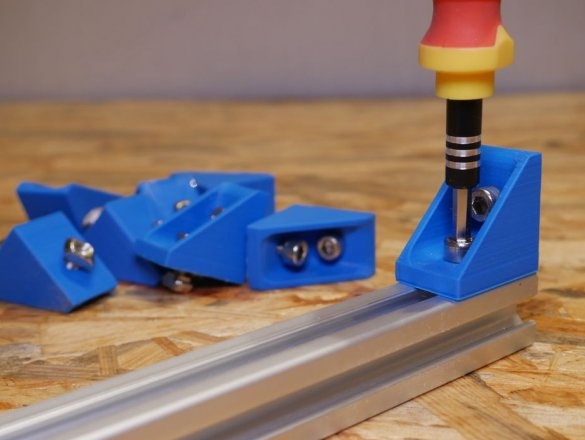

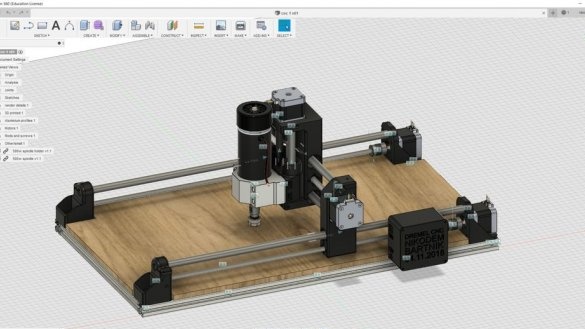

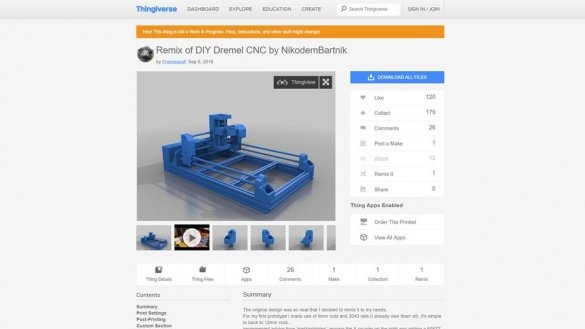

Première étape: impression 3D

Selon le maître, lors de l'impression de pièces, il suffit de régler le paramètre "remplissage" à 20-40%.

Le maître a imprimé tous ses détails à l'aide de PLA, mais il est préférable de les imprimer à l'aide de PETG, le coût de PETG est presque le même, et les deux sont faciles à imprimer, mais PETG est un peu plus flexible, il est donc plus difficile de les casser.

Vous n'avez pas besoin d'imprimer les pièces marquées comme ANCIENNES, ce sont d'anciennes versions de certains fichiers que l'assistant a partagées si quelqu'un veut les utiliser.

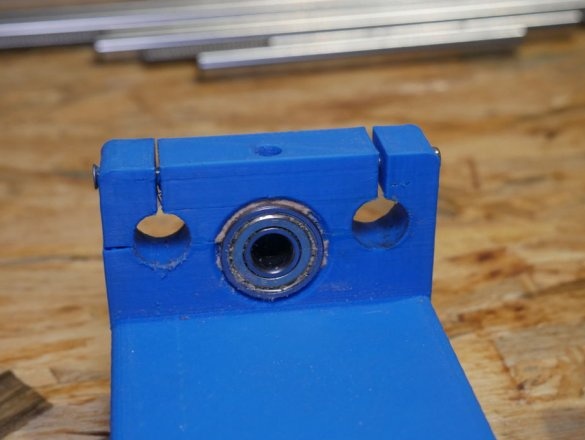

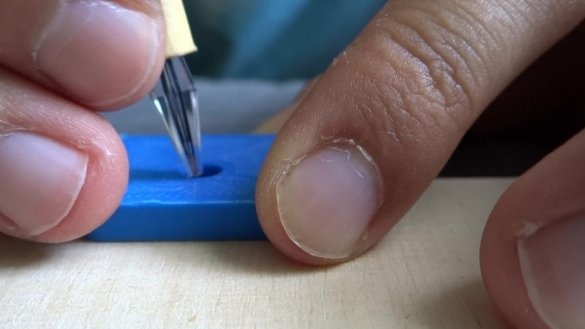

Vous pouvez également trouver des fichiers .f3d, .iges et .step afin de pouvoir facilement modifier votre projet de création. Après avoir fabriqué les pièces, vous devez vérifier les sièges de roulement. Vous devrez peut-être également rectifier légèrement les broches qui s'insèrent dans les profils en aluminium, cela dépend de la précision de votre imprimante 3D.

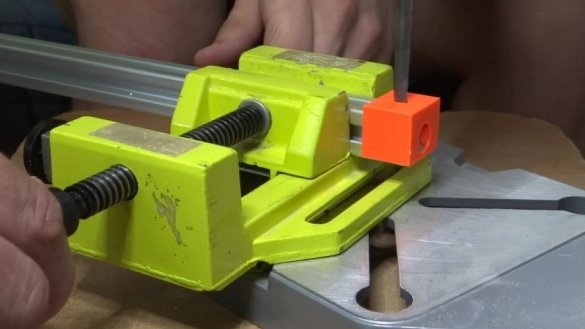

Deux conducteurs sont également donnés qui ne font pas partie de la CNC, mais sont très utiles pour percer des trous dans des profils en aluminium et un support en bois.

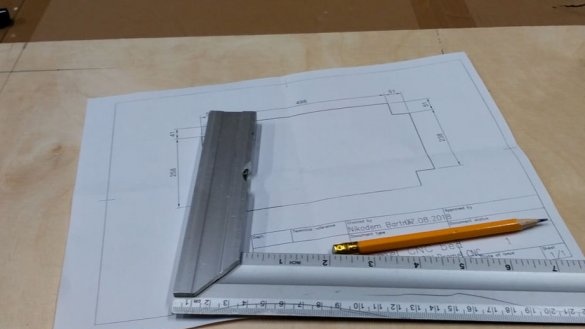

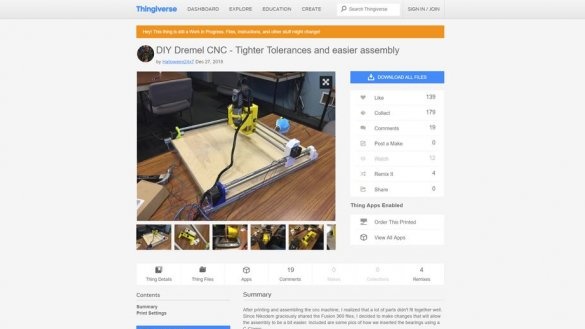

Deuxième étape: se préparer à construire

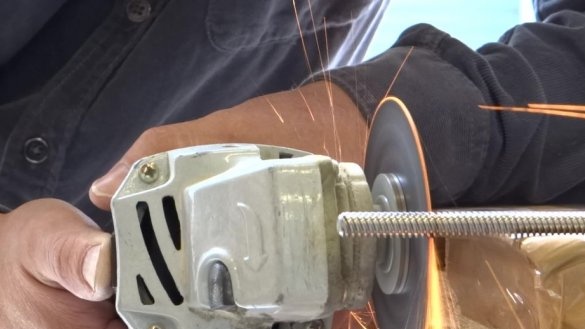

Avant d'assembler tous les composants, il peut être nécessaire de les couper à la longueur souhaitée. Le maître a utilisé des profils en aluminium de 60 et 30 cm de long et des tiges de 12 mm. Si vous voulez faire une machine plus grande, il vous suffit d'utiliser des profils en aluminium plus longs, des tiges et des vis à oreilles, les détails de l'impression 3D restent les mêmes. Si vous avez acheté toutes les pièces coupées à la longueur souhaitée, sautez simplement cette étape.

Le capitaine a constaté que ces tiges et broches ne peuvent pas être coupées à l'aide d'une scie à main, il a donc coupé à l'aide d'une meuleuse d'angle.

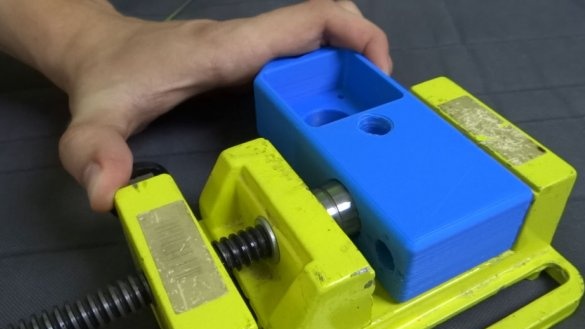

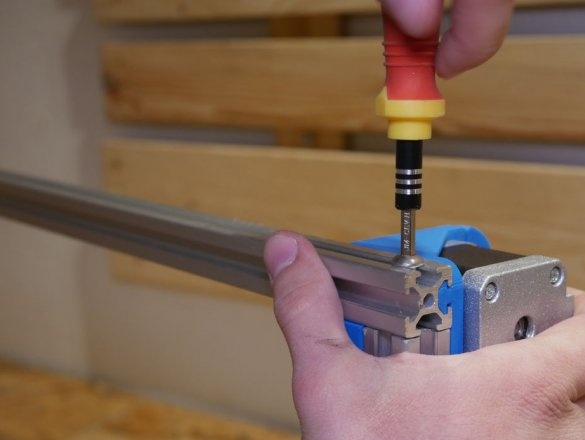

À cette étape, vous devez installer tous les roulements. Le maître l'a fait avec un petit étau.

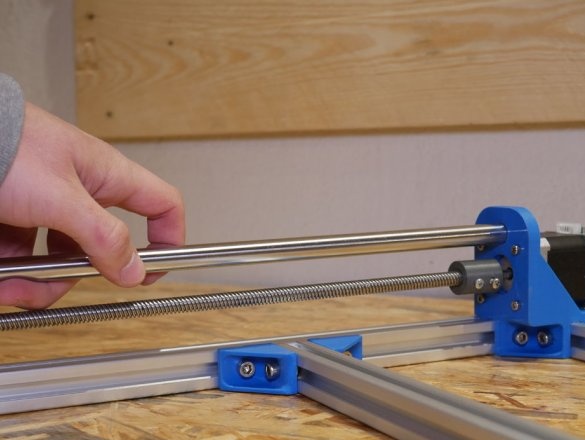

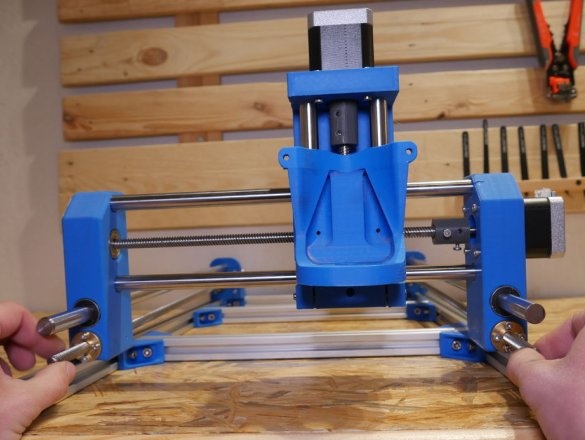

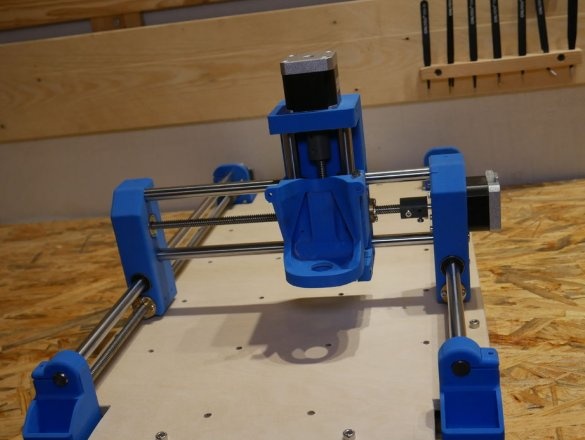

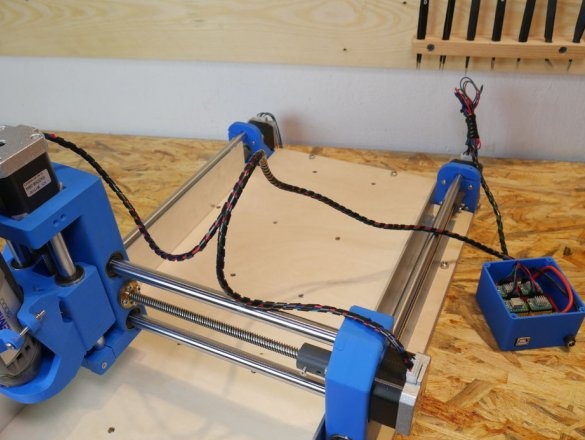

Troisième étape: axe Z

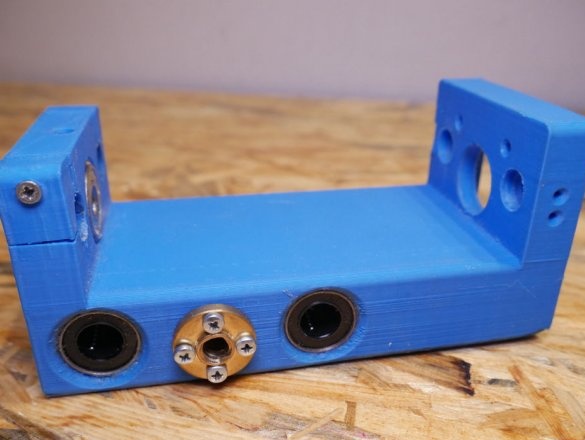

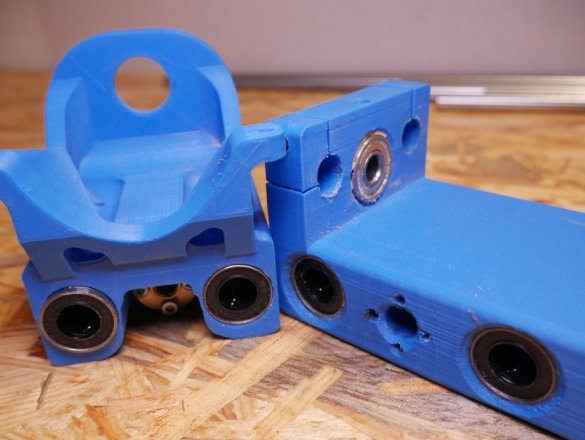

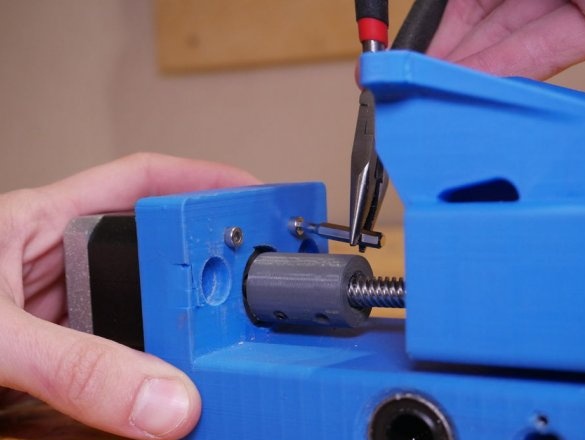

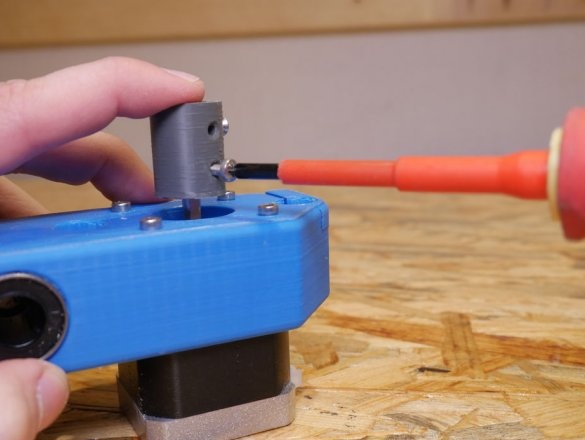

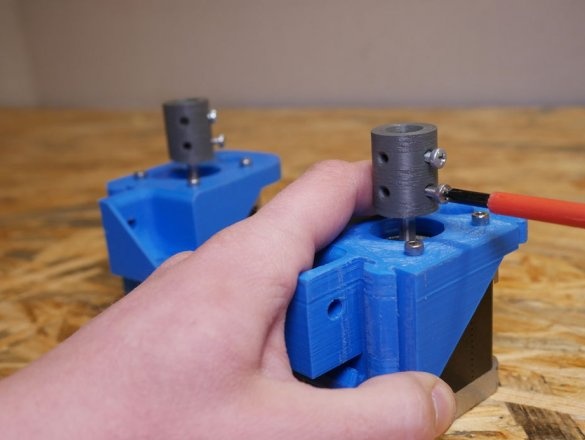

L'assemblage commence par l'axe Z. Mettez deux tiges dans le chariot de l'axe Z, mais pas complètement, il y aura également un support Dremel. Le support Dremel doit pouvoir se déplacer librement le long des roulements linéaires. Le roulement 608zz doit déjà être installé dans le trou au bas du chariot le long de l'axe Z. Vous devez maintenant installer un moteur pas à pas avec une vis mère et un accouplement d'impression 3D. Fixez le moteur avec les vis M3 et assurez-vous que les deux tiges sont fixées avec une vis en bas. Pour faciliter l'utilisation future, installez le connecteur du moteur pas à pas vers l'arrière, car il y sera connecté électronique.

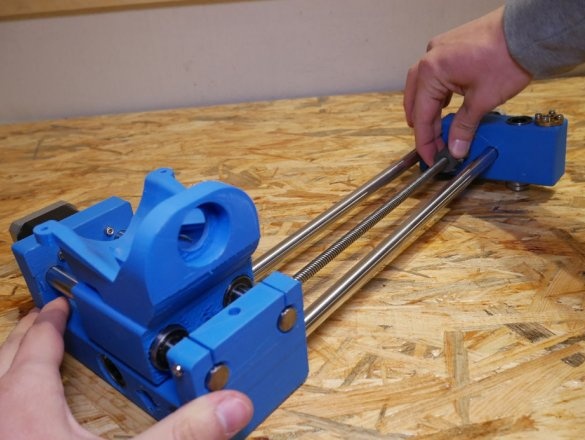

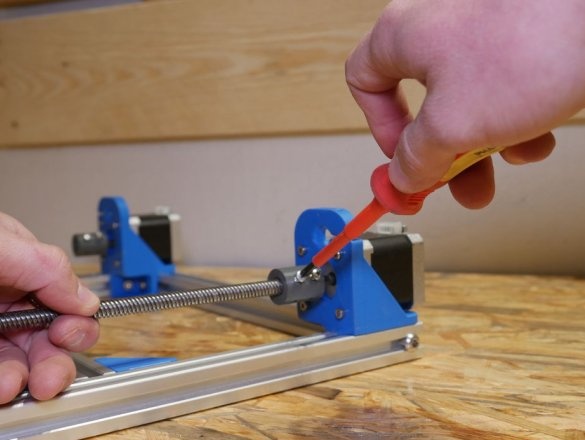

Quatrième étape: axe X

Passez maintenant à l'axe X. Vissez les brides en laiton. Prenez l'un des axes X et attachez-y deux tiges. Placez ensuite le chariot de l'axe Z sur ces tiges et installez le deuxième chariot de l'axe X sur le côté opposé. Fixez le moteur avec les vis M3.

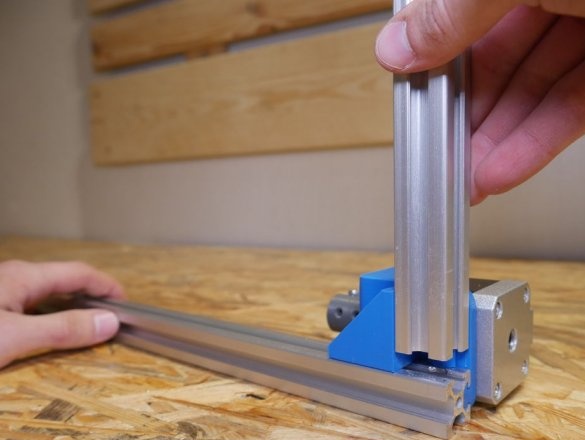

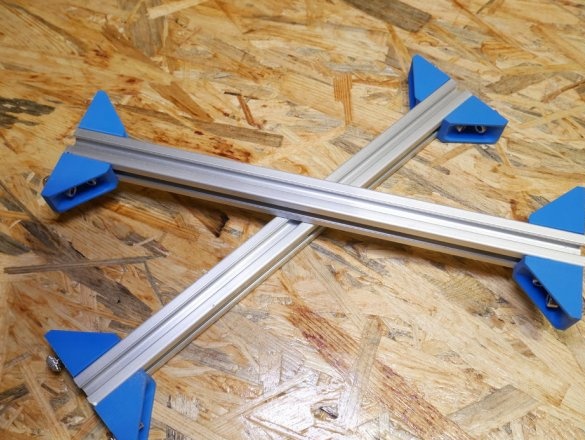

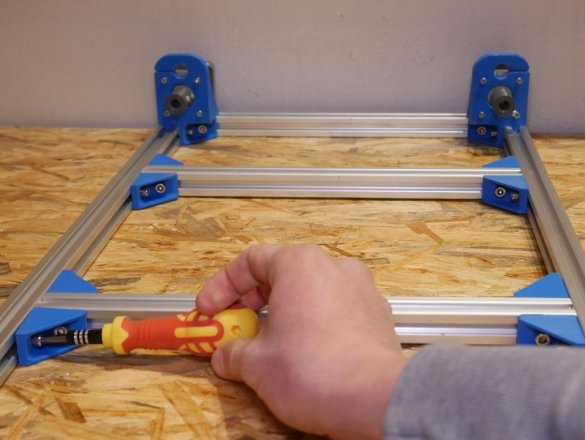

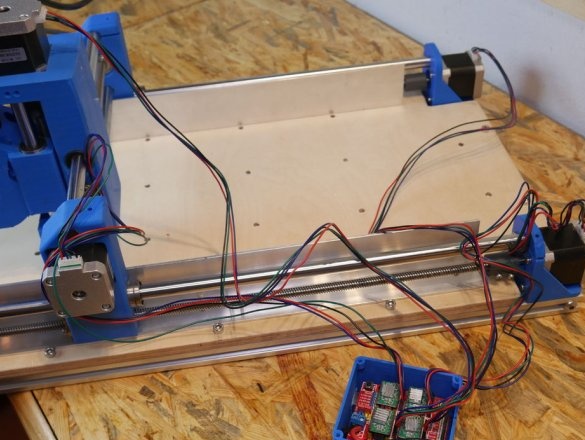

Cinquième étape: axe Y et cadre en aluminium

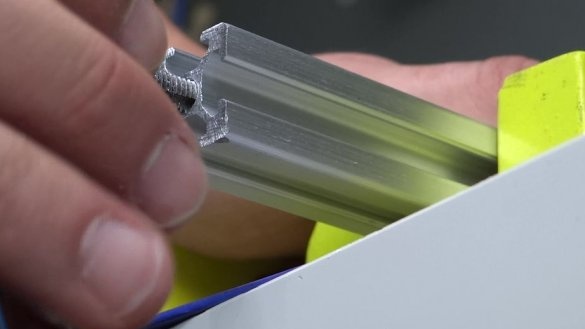

L'axe Y est directement connecté au châssis principal de cette machine. Il est composé de profilés en aluminium de 20x20 mm reliés par des vis pour plus de rigidité. Cette machine étant modulaire, il est possible de réduire ou d'augmenter la longueur des profils. Le maître a coupé ses profils à 60 cm - 2 pièces, et 30 cm - 4 pièces. Ensuite, vous devez percer des trous de montage. Pour faciliter le processus de forage, le capitaine a développé et imprimé un conducteur qui peut être placé sur le profil, puis foré un trou à l'aide d'un foret de 6,5 mm. Aux deux extrémités des 2 profils courts, le filetage est toujours nécessaire. Il est recommandé de pré-percer le trou du robinet avec un foret de 5,2 mm, puis de créer un filetage M6.

Plus loin, les moteurs pas à pas sont des joints d'angle montés.

Des profils en aluminium sont installés.

Définit les profils croisés.

S'installe sur le châssis, l'axe X / Z précédemment assemblé.

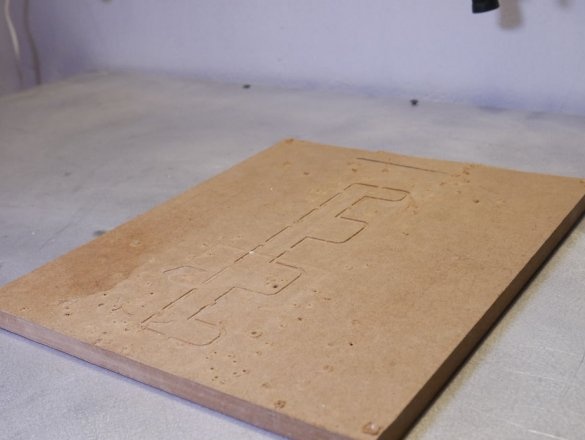

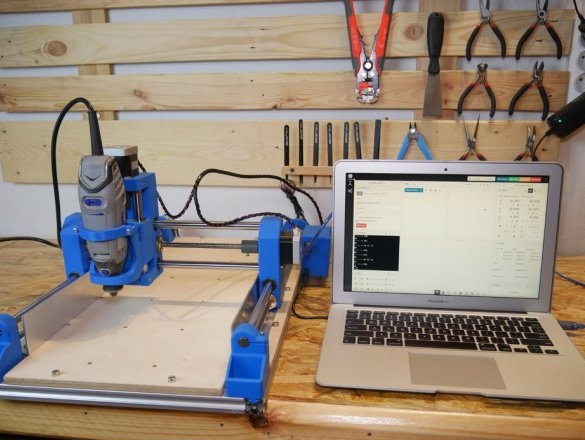

Sixième étape: la table

Le maître a fait un bureau en contreplaqué. J'ai coupé la pièce à la taille, percé des trous de montage le long du bord. Sur la partie de travail de la table, j'ai également percé des trous et installé des inserts filetés par le bas. Ils sont nécessaires pour la fixation des pièces. Pour éviter que le contreplaqué ne soit endommagé, une feuille de panneau de fibres sera placée sur le dessus.

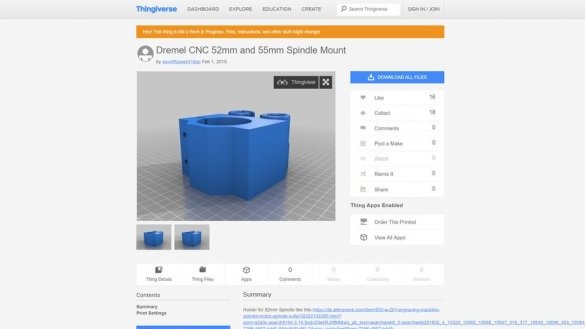

Septième étape: Dremel

Le maître utilise le Dremel 3000 sur sa machine, cet outil n'est pas idéal et il lui est difficile de traiter l'aluminium, mais il suffit pour l'usinage de pièces en bois ou en acrylique. En principe, vous pouvez également traiter des pièces en aluminium, cela sera démontré en vidéo à la fin de l'article.

Certains amis installent le Dremel 4000 sur lequel une autre broche est montée, ce qui étend les capacités de la machine.

Au début de ce projet, le maître voulait ajouter un relais pour allumer et éteindre Dremel à l'aide de la commande G-code, mais à cause de certains problèmes, il a décidé de ne pas l'utiliser. Par conséquent, le graveur est allumé et la vitesse est réglée en standard, avec les boutons du Dremel lui-même.

Dremel se fixe avec un écrou au bas du graveur et de la pince.

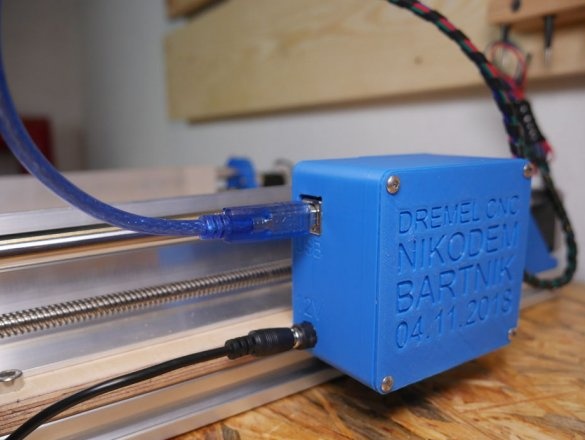

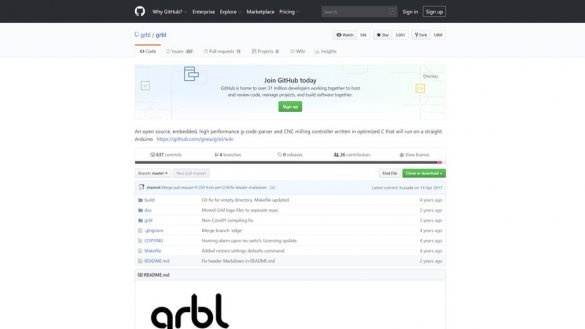

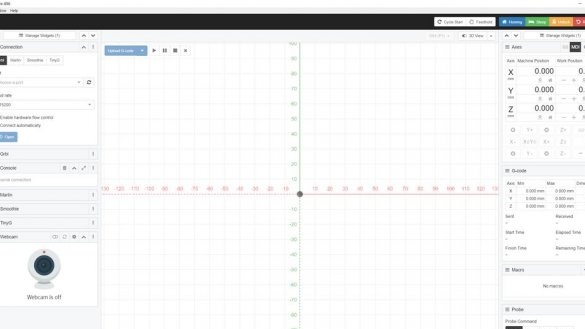

Étape huit: Firmware

Pour installer GRBL sur un Arduino, vous aurez besoin d'un Arduino avec un câble USB et un logiciel, qui peut être téléchargé ici: https://github.com/grbl/grbl

Après avoir téléchargé le fichier .ZIP à partir du lien ci-dessus, vous pouvez l'ajouter à l'IDE Arduino en tant que bibliothèque. Accédez aux exemples de fichiers et ouvrez l'exemple à partir de l'onglet GRBL. Vous ne devriez voir qu'une seule ligne de code, rien de plus, c'est normal. Connectez l'Arduino à l'ordinateur et téléchargez le programme. Et donc, GRBL est installé sur Arduino, vous n'avez pas besoin de changer de code. Si vous rencontrez des problèmes avec cette étape, essayez de trouver des instructions sur Internet.

Il y a aussi une chose qui doit être changée, vous pouvez le faire via un moniteur série dans l'Arduino IDE ou une console dans CNCjs.

Il vous suffit d'envoyer 3 commandes simples:

$100 = 400

$101 = 400

$102 = 400

Envoyez ces commandes séparément. Selon la résolution des moteurs pas à pas que vous utilisez, vous devrez peut-être utiliser une valeur autre que 400.

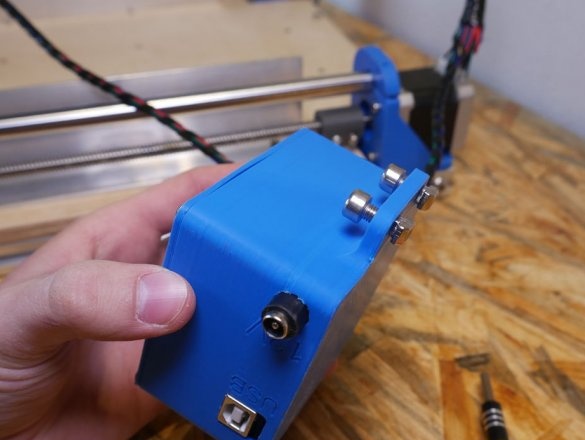

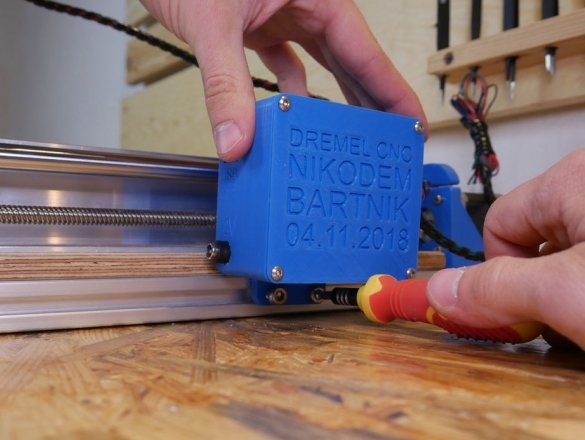

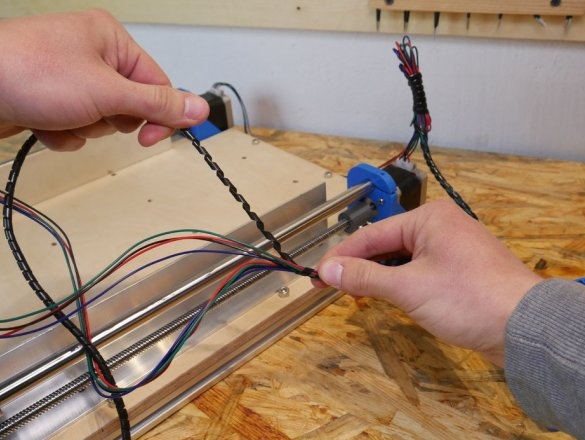

Étape neuf: Électronique

Ensuite, le maître installe l'électronique et connecte les moteurs pas à pas. Lors de la connexion, le maître a été guidé par les instructions de ce site.

Installez des cavaliers, puis des pilotes de moteur pas à pas sur la carte d'extension. Connecte le connecteur d'alimentation, les moteurs pas à pas, Arduino. Installe l'électronique dans le boîtier. Après l'assemblage, il est nécessaire de vérifier le fonctionnement des moteurs pas à pas, en particulier dans quelle direction ils tournent. Si nécessaire, fonctionnant incorrectement, le moteur s'arrête et tourne à 180 degrés.

Dixième étape: nutrition

Pour l'alimentation, le maître utilise une alimentation 12V 3A.

Les fils doivent être enroulés et acheminés correctement afin qu'ils ne tombent pas sous les pièces mobiles.

Étape onze: logiciel

Pour contrôler la machine à l'aide d'un ordinateur, l'assistant installe le programme CNCjs à partir de cette ressource.

Le programme est gratuit et est installé sur presque tous les systèmes d'exploitation.

Si vous avez des problèmes de connexion à la machine: cela est probablement dû à une mauvaise vitesse de transfert, essayez de changer la vitesse de transfert dans CNCjs en 11520.

Le maître utilise Fusion360 pour concevoir des pièces.

Étape douze: Options

Choisir la bonne avance et la bonne profondeur de coupe sont des paramètres importants. Commencez le fraisage lentement et superficiellement, augmentez lentement la vitesse. Attention, le couteau est facile à casser. Gardez à l'esprit que le ralenti est aussi mauvais que trop rapide; vous devez être entre eux pour obtenir les meilleurs résultats.

Voici les paramètres que l'Assistant utilise:

Bois, MDF:

Avance: 800 mm / min

Profondeur de coupe: 3 mm

Interrupteur Dremel 8/10

Acrylique:

Avance: 500 mm / min

Profondeur de coupe: 1 mm

Interrupteur Dremel 6/10

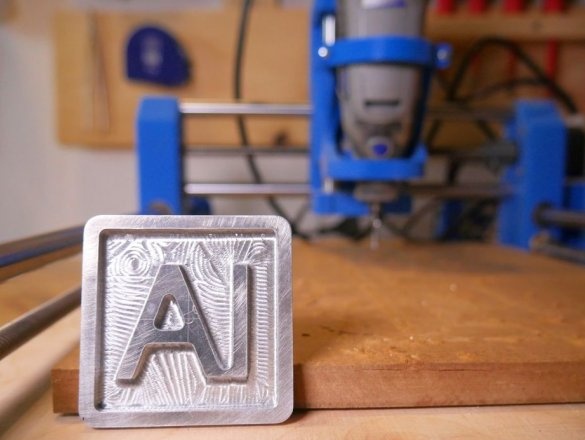

Aluminium:

Vitesse d'avance: 800 mm / min

Profondeur de coupe: 0,2 mm

Dremel à pleine vitesse

Le maître a créé son projet pendant plusieurs mois. Pendant que la machine était fabriquée et ajustée, il a mis en ligne une vidéo. Au fil du temps, le maître a créé un groupe dans. Vous pouvez discuter d'un problème en groupe ou proposer vos propres solutions. Le groupe compte déjà environ 1 200 personnes. Beaucoup d'entre eux ont fabriqué leurs machines sur la base du travail du maître. Certains maîtres ont finalisé les produits avec leurs solutions originales. Sur la base de cette machine, certains amis ont fabriqué des découpeurs et des traceurs laser. Vous pouvez vous familiariser avec ces documents soit en allant dans le groupe, soit en cliquant sur le lien "Source" à la fin de l'article et en faisant défiler la page.

Quelques exemples de la machine.

L'assistant donne une série de vidéos avec des exemples de la machine, avec des paramètres, etc., voyons certains d'entre eux.

Assemblage et configuration de la machine.

Exemples de travaux.

Le reste de la vidéo se trouve sur la page de l'auteur ou sur le lien source à la fin de l'article.