Je veux parler de mon fait maison basé sur un ventilateur (refroidisseur).

J'ai décidé de fabriquer une hotte à souder.

Je voulais qu'il ne soit pas bruyant, suffisamment productif et en même temps le tuyau de sortie soit de petit diamètre pour ne pas percer d'énormes trous dans les murs.

J'ai décidé d'utiliser le ventilateur utilisé dans les ordinateurs.

Pourquoi? Ils sont sans balais, donc peu bruyants, assez productifs et durables.

Au bout de mes doigts, voici:

Thermaltake

Puissance 12 V, consommation 0,13 A. J'étais de peu d'intérêt.

J'avais besoin de connaître ses performances.

Et je suis allé en ligne, sur la marque de ventilateur TT-9025A, j'ai trouvé 56 CFM.

CFM est une ancienne mesure anglaise du débit d'eau. Pieds cubes par minute.

Mais, cela s'applique maintenant au débit d'air, aux ventilateurs par exemple.

J'en suis venu à la conclusion que 56 CFM me suffisent pour cette installation, d'autant plus que ce refroidisseur souffle bien, je le savais par le travail précédent avec.

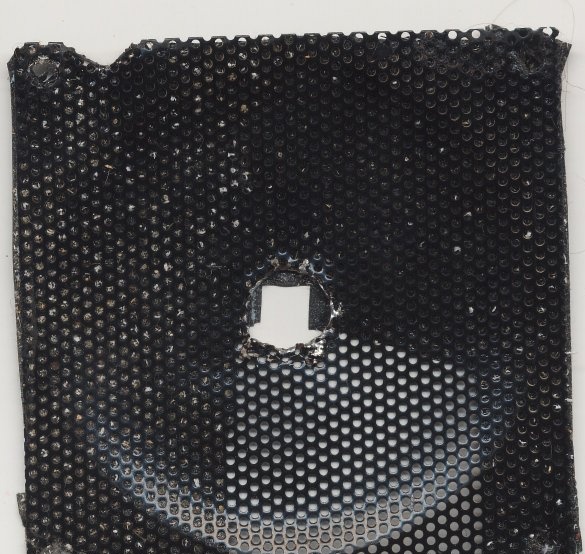

Décoratif - treillis protecteur pour lui que j'avais, je l'ai trouvé. Le ventilateur est assez puissant, à grande vitesse, la roue a sept pales et coupe facilement les doigts. Comme il s'est avéré plus tard, ce gril m'a aidé à comprendre comment obtenir un résultat positif dans la fabrication de cette hotte.

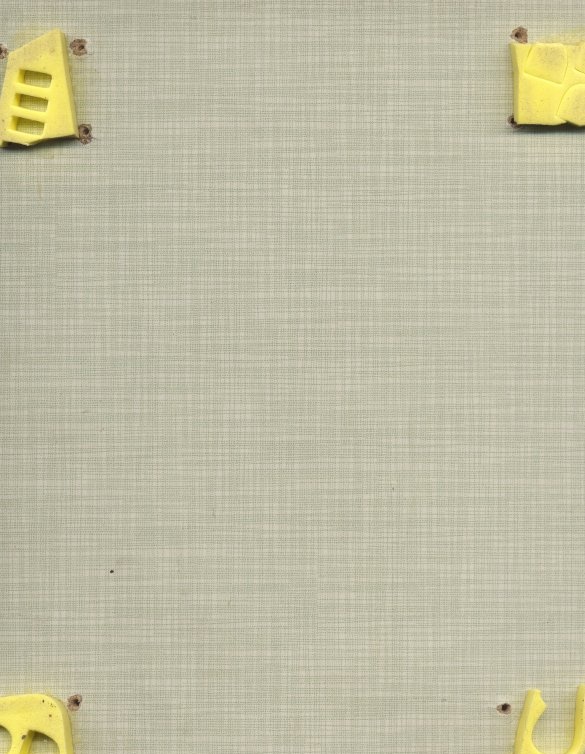

Une base était nécessaire pour monter les composants de la hotte.

Le choix s'est porté sur une plaque rectangulaire pour de meubles. J'avais l'habitude de rassembler mes devoirs sur cette assiette. Quatre amortisseurs collés du matériau d'emballage du pointeur laser chinois sont visibles.

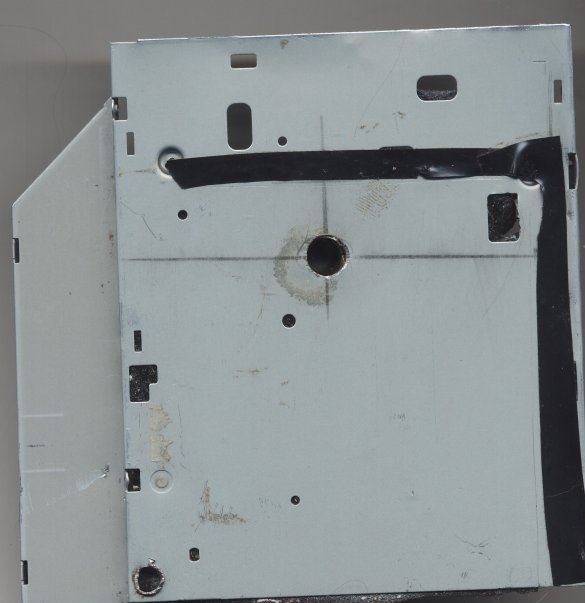

Selon mon idée, une plaque d'étain et un tube d'un diamètre de dix millimètres étaient nécessaires pour pouvoir être soudés. J'ai vu la couverture d'un lecteur de CD-ROM désassemblé et démodé et une cheville de cadre avec un fil renversé.

En aiguisé la partie sortie du capot. Coupez grossièrement le couvercle du lecteur avec des ciseaux pour le métal. Redressé avec une pince et un marteau. J'ai marqué des trous dans le morceau de fer pour le tube et pour la connexion au ventilateur. Il a vissé et percé des trous avec des forets des diamètres requis.

J'ai nettoyé les bords du trou pour le tube et une extrémité de la partie extérieure de la cheville de cadre inutile. Soudé le tube au morceau de fer. J'ai appliqué la soi-disant graisse de soudure. Il vend bien les pièces en acier. Et il ne se propage pas, comme certains autres flux actifs. Le fait que les pièces soient en acier, d'abord vérifiées avec un aimant.

J'ai soudé avec deux fers à souder en même temps, car il est difficile de réchauffer les glandes. Il a chauffé 80 watts avec un fer à souder et 40 watts, en fait, soudé avec un autre. Après refroidissement de la structure, les restes de graisse à souder ont été lavés avec du solvant 646. J'ai vérifié la résistance de la connexion et s'il y avait des espaces autour de la circonférence de la soudure.

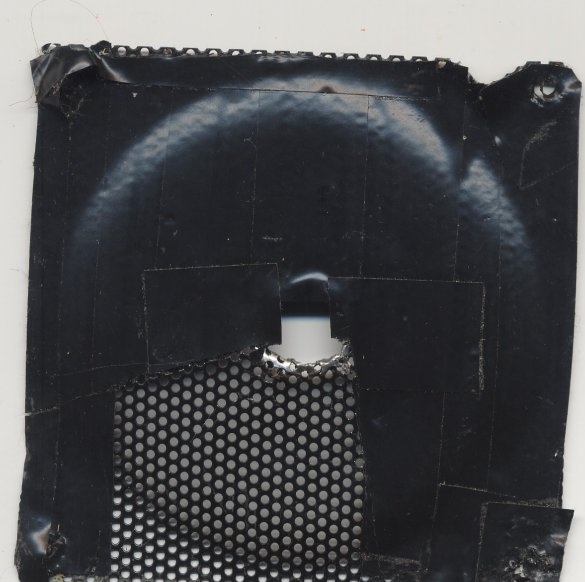

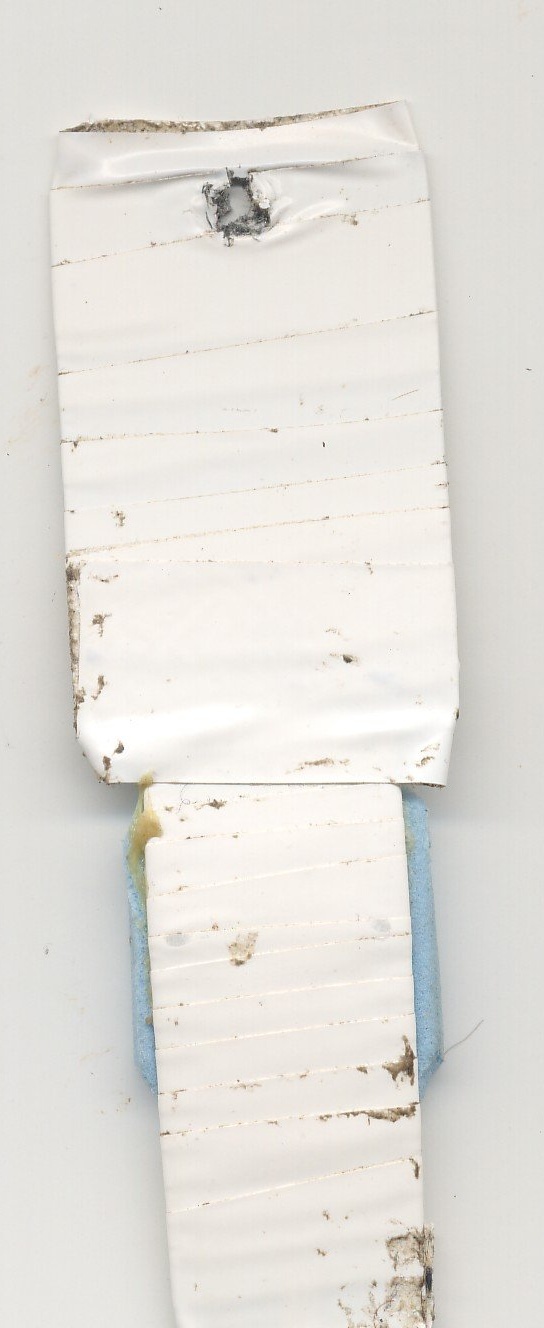

Il y avait des fentes dans le tube de la cheville du cadre (selon le principe de son fonctionnement). Le couvercle du lecteur avait également des fentes et des trous à diverses fins. Je l'ai secoué, l'ai scellé avec du ruban électrique.

Quand je me demandais comment j'assemblerais la structure, la première chose que j'ai faite a été d'examiner attentivement le refroidisseur par les côtés. Sur l'un d'eux, j'ai trouvé des flèches indiquant dans quelle direction la roue du ventilateur tourne et où elle souffle. En conséquence, j'ai amené le câble d'alimentation sur le côté et je l'ai également fixé avec une pince.

Après cela, il a disposé tous les composants en série, selon son idée de créer cette hotte. Puis il les a connectés avec des vis. Les vis autotaraudeuses devaient être sélectionnées en différentes longueurs et filetages. Les visser et les tordre plus d'une fois.

Après cela, à l'aide de petits coins métalliques et de vis à bois, j'ai fixé toute la structure à la base.

Le moment le plus excitant est venu. Testez l'installation en action.

Selon la polarité des fils du refroidisseur (comme d'habitude, plus - rouge), je lui ai connecté l'alimentation de mon laboratoire, après avoir réglé la tension à 12 V.

Le ventilateur a commencé à tourner. Tout d'abord, j'ai apporté une feuille de papier A4 au réseau décoratif-protecteur. Il était attiré par la grille. Donc, tout est assemblé correctement.

Après cela, j'ai amené la feuille dans le tube de sortie. La feuille a décliné. C'est vrai aussi. Mais, il a dévié très faiblement. Je n'ai pas besoin d'une telle hotte.

Puis j'ai commencé à évoquer des trous et des crevasses. C’est:

Fentes dans les joints des composants de l'installation, trous dans la grille décorative-protectrice. J'ai tout collé de manière fiable, sauf le gril, avec du ruban électrique de haute qualité.

Étrange, mais le capot a commencé à mal fonctionner. Puis j'ai commencé à peler, parfois à couper le ruban électrique.

Les résultats ont changé de façon aléatoire.

J'ai commencé à m'arrêter.

Et, tout à coup, je me suis souvenu de la loi Bernuli!

Ce qui dit que dans les liquides et les gaz, avec une vitesse d'écoulement croissante, sa pression diminue. Et vice versa.

J'ai réalisé que je devais faire un ajustement en douceur d'une certaine manière, et en collant et en décollant le ruban électrique, je n'arriverais à rien.

Au centre de la grille décorative et protectrice, j'ai percé un trou de diamètre comparable au diamètre intérieur du tube de sortie.

Et il a fabriqué un amortisseur ou une vanne spéciale, réglable, et vous pouvez l'appeler ainsi.

J'ai pris une plaque assez élastique dans un alliage, d'une technique démontée.

J'ai coupé la forme désirée avec des ciseaux pour le métal. À une extrémité de la plaque, j'ai percé un trou pour le montage. J'ai enveloppé la plaque de ruban électrique et collé un tampon de matériau élastique qui a attiré mon attention.

Pendant longtemps, j'ai plié la plaque dans tous les sens, essayant de faire en sorte que l'obturateur chevauche le grand trou au centre de la grille de protection décorative au degré nécessaire. En même temps, l'amortisseur ne doit pas changer spontanément de position. Pour cela, nous avons besoin d'une plaque élastique et d'un coussin.

En conséquence, il s'est avéré. L'amortisseur a permis de réguler très précisément le rapport des flux d'air entrants et sortants.

De plus, j'ai réussi l'incroyable! Faire travailler le ventilateur strictement pour souffler, sans changer le sens de rotation de la roue, sans le déplacer dans le carter, travailler sur l'aspiration!

Les pales tournaient dans le même sens et le refroidisseur aspirait l'air!

J'ai décidé de m'assurer que ce n'était pas un rêve.

Il mit un doigt sur le tube de sortie et l'enveloppa étroitement avec du ruban électrique. Dans une position de l'amortisseur, le bout des doigts s'est gonflé, c'est-à-dire qu'une surpression a été créée en lui, et dans l'autre position de l'amortisseur, il s'est contracté - en lui, un vide a été créé. Lorsque le ventilateur a été éteint, le bout du doigt a pris sa forme habituelle (la pression y était égalisée avec la pression atmosphérique). À une certaine position de la vanne, avec le ventilateur en marche, il n'y avait pas de mouvement d'air, ce qui ne contredit pas les lois de la science.

J'ai une vidéo de ce test. Je joins des captures d'écran de cette vidéo avec mes explications:

Vue arrière de l'installation

Un doigt est placé sur le tube de sortie

Haute pression à l'intérieur du bout des doigts

À l'intérieur du bout des doigts

Processus de réglage des volets

Avec un changement brusque de la position de la soupape, en raison de changements dans la vitesse et la pression du débit d'air, un son court et particulier est apparu, semblable à un claquement. Lorsque je travaillais en mode normal pour hotte ou aspiration, le ventilateur était presque inaudible, même lorsque j'étais à proximité.

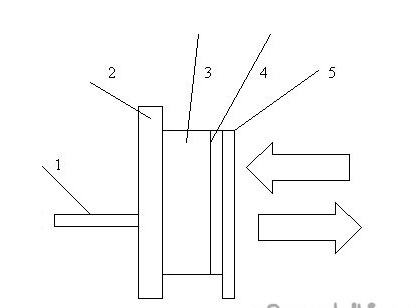

Je vais maintenant montrer un schéma d'installation simplifié.

1 - tube de sortie, un tuyau flexible de petit diamètre est connecté, qui est affiché à l'extérieur des locaux.

2 - assiette

3 - ventilateur (refroidisseur)

4 - décoratif - treillis protecteur

5 - volet réglable

Les flèches indiquent que l'air peut se déplacer dans les deux sens ou ne pas bouger du tout (selon la position de l'amortisseur).

Après un certain temps, j'ai décidé d'améliorer ce système. Ses dimensions diminueront et le niveau de bruit ne changera pas, la puissance augmentera. Je sais comment y parvenir.

J'espère que vous étiez intéressé à vous familiariser avec mon produit fait maison et, sur la base de ce qui précède, à faire quelque chose comme ça.

Cordialement, auteur.