Dans cet article, vous apprendrez de Steve, l'auteur de la chaîne YouTube "Pask Makes" sur la technologie de fabrication d'un couteau de marquage.

L'ensemble du processus est assez simple, et ne prendra pas plus de quelques heures, et le résultat vous plaira.

Matériaux

- Tôle d'aluminium

- Acier à haute teneur en carbone 15N20

- Pinces en acier

- Bande de cuir

—

—

- peinture

- Liquide de nettoyage pour vitres

- acétone

- Cire

- huile végétale

- Papier de verre.

Des outils utilisé par l'auteur.

—

—

—

—

- Ponceuse à bande

—

—

- Four à gaz ou électrique

- Rectifieuse, disque de polissage

—

- Etau, lime, tournevis, couteau.

Processus de fabrication.

Pour la lame de couteau elle-même, vous aurez besoin d'un morceau d'acier à haute teneur en carbone, à durcir, d'une vieille lime, d'une lame de scie circulaire, d'une lame de scie sauteuse électrique.

Ainsi, le maître utilise un morceau de bande d'acier 15N20, ce qui est idéal pour le projet en épaisseur.

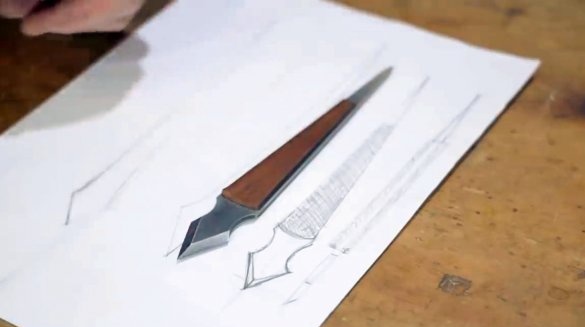

Voici un croquis original à partir duquel l'auteur prend un modèle papier.

Ensuite, il fait à la hâte une copie exacte du modèle, mais déjà à partir d'une bande d'aluminium au cas où il aurait besoin de répéter tout le processus.

La plaque marquée est fixée avec une pince à l'établi et est coupée avec une scie à métaux.

Pour que le marquage soit clairement visible, la bande d'acier est peinte avec de la peinture acrylique.

Le maître applique le gabarit sur la plaque d'acier, l'appuie avec une pince sur la table et, à l'aide d'un poinçon, transfère soigneusement le contour du gabarit à la surface de la plaque.

Puis il découpe la forme du futur couteau avec une meuleuse avec un disque diamant sur métal.

Écraser et lisser les arêtes vives sur la rectifieuse, en mouillant parfois la pièce avec de l'eau. Fait également des indentations semi-circulaires pour les doigts.

Remplace maintenant la table et le système d'alimentation Lena. Aligne l'arrondi.

Il est temps de passer à la formation préliminaire des arêtes de coupe. Steve serre la pièce dans un bloc spécial.

Expose ensuite la bande de la rectifieuse à un angle de 60 degrés par rapport à la surface de la table.

Il presse ensuite la pièce sur le ruban et commence à affûter. Sur chaque bord du tranchant de la lame, le maître laisse environ un demi-millimètre de stock, ce qui permettra d'éviter les fissures indésirables lorsque l'artisan procède au traitement thermique du métal.

De plus, l'auteur place la pièce avec le côté aiguisé dans une découpe spécialement faite dans un bois rond en bois, la fixe avec une pince.

Serre le deuxième bord de la rondelle dans le mandrin d'un tournevis et broie la deuxième extrémité de la pièce sur une rectifieuse. D'une manière si simple, il y forme un couteau en forme de cône, comme un poinçon.

Après cela, la pièce est pressée par la poignée sur la table et effectue un meulage manuel à l'aide d'un liquide de nettoyage pour verre et de papier de verre. Ce conseil mérite d'être adopté, car la composition de ces fluides améliore la glisse et capture mieux la fine poussière d'acier qui en résulte.

Pour durcir l'acier, vous n'avez pas besoin de trucs spéciaux. Un brûleur à gaz normal suffit. L'essentiel est de diriger la chaleur de la flamme de la lame elle-même, chauffant le corps de la pièce. Si vous chauffez les bords eux-mêmes, ils surchaufferont trop!

Dans le même temps, le maître ne chauffe pas trop l'acier, seulement au rouge cerise. Il le vérifie ensuite avec un aimant. Dès que le bord de la pièce n'est plus magnétisé, il trempe le produit dans l'huile végétale.

Puis, de la même manière, il tempère le deuxième couteau. A partir de cette température, l'huile s'enflamme même.

Après tout, une petite bordure avec une lime et du papier de verre.

Maintenant, le maître place la pièce dans le four et libère l'acier à une température de 2100C pendant deux heures.

Alors que le processus de vacances se poursuit, l'auteur découpe des morceaux de cuir pour le manche du couteau. Il a également coupé le gabarit en excès et a coupé un morceau de cuir dessus afin qu'il y ait une marge millimétrique de chaque côté. Plus tard, il se coupera exactement en forme lorsqu'il colle la peau à la surface du couteau lui-même.

Il est important de terminer le traitement des bords de la peau avant de la coller sur la poignée. Il les nettoie d'abord avec un couteau,

puis cautérise les bords sur le bois rond en bois, mouillant légèrement les bords avec de l'eau.

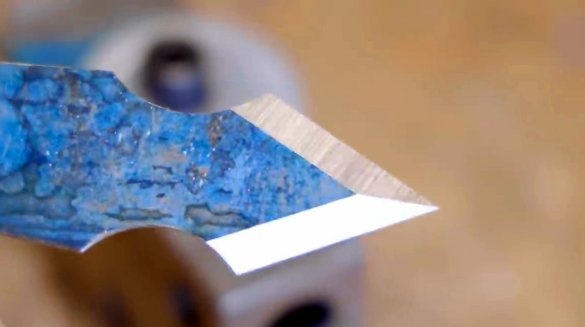

Ensuite, Steve sort la lame du four et commence son traitement sur une rectifieuse. Pour éviter que la lame ne surchauffe, le maître réduit la vitesse de la bande de la meuleuse à 25,50 mètres par minute.

Et en même temps, il n'oublie pas de refroidir régulièrement la pièce dans de l'eau glacée.

Avant de coller la pièce, Steve la polit avec du papier de verre, en mouillant la surface.

Les endroits où les morceaux de peau seront collés sont dégraissés à l'acétone.

L'auteur applique de la colle époxy pour coller la peau au manche d'un couteau. Avant, il utilisait à cet effet une résine durcissante instantanément. Mais l'époxy haute résistance sera impliqué dans ce projet. Le produit est laissé sécher toute la nuit. Compresse le produit avec une force de serrage maximale entre deux planches.

Pour qu'il n'y ait aucune trace de la rugosité du bois sur la peau, appuie avec des clips.

Ensuite, vous pouvez couper sa forme, couper l'excédent de matériau et meuler les bords.

L'auteur met un logo personnel sur le produit et recouvre le manche du couteau de plusieurs couches de cire.

Polit la surface entre l'application de la couche suivante. Ainsi, la cire est chauffée et absorbée par la peau.

Vient ensuite l'affûtage et la visée de la lame sur la pierre à eau.

Voici comment ce couteau coupe le papier.

Tests de la lame principale sur une barre en bois.

Pour marquer le long des fibres, il est pratique d'utiliser un deuxième couteau.

Voici un couteau élégant pour l'atelier s'est avéré.

Je remercie l'auteur de l'idée intéressante de fabriquer un couteau double face!

Bonne humeur, bonne chance et idées intéressantes!

La vidéo de l'auteur peut être trouvée ici.