Salutations aux maîtres!

Après le tourment, disons, j'ai décidé de faire un kit carrosserie pour la soudeuse. Le tourment était que, travaillant en hauteur, il n'était pas toujours pratique de prendre les électrodes avec la main dans la capuche et d'essayer de les mettre dans votre poche ou votre sac de taille, elles dormaient constamment assez, etc., et le marteau était constamment perdu même si je travaillais dans l'atelier. Et aussi dans l'atelier j'ai dû chercher des paquets d'électrodes, puis ils sont tombés quelque part, puis j'ai mis du matériel dessus, etc.

L'idée m'est venue à l'idée de tout attacher au corps du soudeur ...

Alors que le travail dans la rue n'était pas possible en raison des conditions météorologiques, mais ne pouvait pas rester inactif, fait maison.

Outils et matériaux:

- Meuleuse d'angle (meuleuse)

- molettes de coupe pour le métal

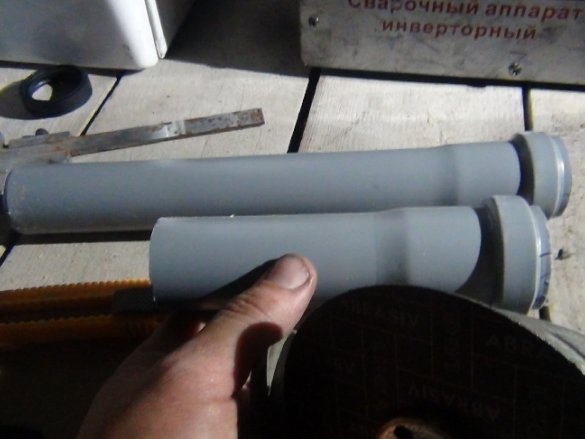

- tuyaux d'égout F40mm (2 pcs.)

- bouchons pour tuyaux d'égout Ф50мм (2 pcs.)

- bouchons pour tuyaux d'égout F110mm (4 pcs.)

- rivets d'échappement 3.2x10; 3,2x6; 4x10

- riveteuse

- forets pour métal 3,5 mm; 4 mm; 16 mm

- tournevis ou perceuse

- morceau de cloison profilé de cloison sèche 50x50

- corde à linge

- fer à souder

- station de soudure

- ruban à mesurer ou règle

- crayon, marqueur, poinçon (utilisé pour dessiner le contour, c'était plus pratique)

- Rondelles galvanisées 4 mm

- un marteau

- étau ou enclume

Étape 1: Matériel et placement sur le boîtier.

Avant d'entreprendre et de faire ce qui est prévu, il est nécessaire de prendre en compte les dimensions du corps de l'appareil, les dimensions que vous devez connaître pour les éléments suivants:

- les dimensions doivent être compactes

- le placement doit être d'un côté

- pendant le fonctionnement, l'utilisation du kit carrosserie ne doit pas créer d'inconfort

Pour le tube sous les électrodes, le plus optimal est un tuyau, un égout de 40 mm est tout à fait approprié pour cela. Il a ses avantages: le plastique est suffisamment solide, bon marché et surtout léger.

Ayant 50 mm de tuyaux coupés sur la ferme de longueur suffisante (juste pour déterminer l'emplacement), afin de comprendre comment le tube lui-même sera situé, je les ai utilisés pour déterminer la place sur le corps. Pour mesurer les dimensions avec un ruban à mesurer, je l'ai jugé inutile, car pour déterminer en fait c'est plus pratique quand vous savez déjà ce que vous allez faire.

Tout en maîtrisant le travail de soudage, j'étais convaincu que les électrodes coupées en deux sont plus pratiques que dans l'ensemble.Maintenant, je les coupe constamment en deux parties de 17,5 cm et sur les parties coupées, je fais tomber la poudre avec un marteau (je ne me souviens plus comment on l'appelle correctement). Un tube de 35 cm de long pour l'électrode entière ne pouvait pas être placé de manière compacte sur un boîtier en étain de sorte que d'autres idées seraient également placées côte à côte.

Étape 2: Tube pour électrodes.

Ayant décomposé les électrodes initialement dans les 50e et 40e tuyaux, je me suis rendu compte que le 40e tuyau est plus spacieux, c'est-à-dire faire un tube à partir de deux tuyaux des années 40 était mieux adapté en taille qu'à partir d'un 50e. Mais les tubes étaient nécessaires avec une cloche pour la connexion (je vais vous expliquer pourquoi), et comme j'avais des malles sans prises, j'ai dû aller acheter. J'ai également dû acheter deux bouchons pour le 50ème tuyau, dont je ferai un couvercle pour que les électrodes ne débordent pas si la soudure est inclinée.

J'ai acheté des tubes de 25 cm de long, je suis tombé sur 15 cm, mais pour une raison quelconque, ils n'étaient pas en vente. Je vais couper non pas 17,5 cm du bord, mais un peu moins de 17,5, sur la base du calcul que le couvercle a également une profondeur de près de 2 cm.Je pose les futurs couvercles sur les douilles de 40 mm et forme le couvercle.

J'ai coupé moins pour qu'après avoir coupé l'excédent au niveau du tuyau, les électrodes dépassaient sur les bords à la fin du travail sur le tube. Il vaut mieux prendre l'électrode immédiatement que d'essayer de la trouver avec les doigts à l'intérieur.

La longueur est de 17,5 cm, et mesurée à 18 cm (0,5 cm de marge) de la nervure sur le bouchon lui-même, et à partir de cela a fait une marque sur les tubes eux-mêmes.

J'ai trompé les tuyaux le long de la marque avec une feuille de papier. Je l'ai enroulé autour du tuyau, connecté les bords du papier et collé ces bords avec du ruban adhésif, je l'ai coupé avec les oreilles, il y a un régulateur de vitesse et je n'ai pas eu à couper le plastique avec un couteau de bureau.

Comme les tubes étaient face à face, j'ai décidé de rendre les chanfreins, ils seront nécessaires pour qu'à l'avenir il soit possible de souder le fond.

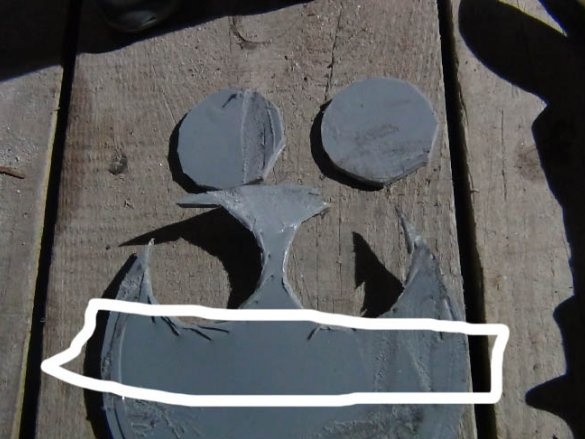

Le plastique pour le fond du tube a été coupé à partir des mêmes bouchons que pour le 110e tuyau.

Quelque part, j'avais des morceaux du même plastique, mais j'étais trop paresseux pour les chercher, alors j'ai décidé d'acheter ces bouchons. Pour obtenir un plastique plat pour le fond d'eux, j'ai coupé un anneau de ces couvertures.

Les bagues restantes seront toujours nécessaires, je les utilise comme baguettes de soudage, les ayant préalablement coupées à une largeur de 3-4 mm avec des ciseaux métalliques.

Ne voulant pas passer du temps à marquer avec un marqueur, placez les tuyaux de coupure sur du plastique et rayez la circonférence des contours avec un poinçon. Découpez ensuite avec des ciseaux pour le métal. Du coup, deux fonds, il reste à les souder.

Lors de l'utilisation d'une station de soudage, c'est-à-dire souder avec une tige, des pointes faites avec un fer à souder ordinaire le long du fond et du tube, ces points maintiendront le fond en place et ne permettront pas aux ailes de bouger lors du soudage avec une tige en plastique.

Il s'est avéré très personnel, lissez les bords rugueux avec un fer à souder ordinaire. Presque vendable.

Presque tout, mais il reste pour les petits - la couverture

Les saillies sur les bouchons ne vous permettront pas de mettre les tubes comme prévu. Nous devrons les couper d'un côté et également couper le chanfrein. Ce travail facilitera leur soudure à l'avenir.

La décision de couper est donc conditionnée par le fait qu'il vaut mieux couper les nervures et les tubes plus près les uns des autres que de tout laisser tel quel et de rattraper le millimètre entre les tubes. Mais les dimensions du tube sont limitées par les dimensions de la paroi du boîtier en étain de la soudure.

Entre eux, ils ont été soudés par des morceaux qui sont restés après avoir coupé les fonds. La taille n'est plus appropriée, mais pour un tel travail seulement.

Pour que le couvercle ne se casse pas à l'endroit de la soudure où se trouvaient les nervures, j'ai décidé de le souder également sur les côtés. Plus le couvercle est solide, plus il durera longtemps, et une autre idée exige qu'il soit si soudé sinon il se brisera.

La fabrication de ces tuyaux se fait par moulage, si je ne me trompe pas avec le nom du procédé.

Les rallonges de tuyaux, à l'intérieur sont des joints en caoutchouc à l'intérieur, ont une forme inégale. Il devra être meulé, sinon le couvercle fabriqué ne sera pas porté sur la cloche et vous devrez refaire une chose.

Après ce travail, nous procédons à la fusion de deux tuyaux en un seul tube.

Avant de souder les tubes ensemble, il est nécessaire de mettre le couvercle dessus et de les fixer avec du ruban adhésif, cela ne permettra pas aux tubes de se déplacer les uns par rapport aux autres pendant le processus de soudage.

Tout en travaillant avec du plastique, il y a beaucoup de chutes, mais pour ne pas jeter le matériau, en fait, nous le mettons en affaires, coupons ces chutes en morceaux et les mettons au contact des prises, et comme il n'y avait aucun intérêt à souder la station (seulement 1-1 , 5 cm) soudé avec un fer à souder. Au fond, il a fait de même.

J'ai dû penser à la charnière du couvercle, il y avait des faits qu'il ne devait pas s'ouvrir dans une direction, sinon ce ne serait pas pratique pour elle d'utiliser (il sera clair pourquoi). Pour le fixer à un ressort, un morceau de chiffon ou un émerillon ne serait pas esthétique, j'ai donc décidé d'utiliser un morceau de cordon en polypropylène. Sur ce cordon, le couvercle peut s'ouvrir et glisser dans n'importe quelle direction, cette idée s'est avérée d'ailleurs, le couvercle peut être ouvert et rempli pour le récipient avec les restes des électrodes, j'ai appelé ce récipient un "cendrier" (le nom le plus logique), et il sera situé juste sous le tube .

Jusqu'à ce que j'enlève le ruban, j'ai marqué les emplacements de perçage pour les rivets de 3,2x6 mm.

Après le rasage avec un couteau, les extrémités hirsutes du cordon ont été traitées avec un fer à souder. Ensuite, pour installer le rivet, il l'a percé avec un poinçon et l'a tiré. Avant d'installer les rivets en plastique, il est préférable de mettre la rondelle à l'arrière, cela vaut la peine, car les rivets sont des rivets et lors de l'installation peuvent casser le plastique.

Le couvercle ne sera pas un couvercle s'il pend.

Il fallait trouver une serrure, mais simple, sans clé. Pour plus de commodité, il est préférable de permettre l'ouverture avec un seul doigt.

Fait un simple verrou de verrouillage de la plaque.

La plaque a été découpée d'environ 6 cm, elle a été fabriquée spécifiquement pour qu'il y ait un endroit pour soulever un doigt et l'appuyer contre le bord (voir photo).

Pour éviter qu'il ne se casse lors des premiers tests, il a été soudé le long du bord et sur les côtés, après une telle soudure, il a commencé à fonctionner comme un ressort.

Au lieu d'une boucle, ce n'est pas un verrou, fait un petit rebord semblable à une nageoire de requin. Pour ce faire, vous devez percer la plaque dans le tuyau et définir la direction. Si cette «ailette» est soudée à la surface, elle se détachera et si elle est insérée dans le trou et fondue de l'intérieur, il vaudra mieux coller, je l'ai fait.

La plaque pour la nageoire a été coupée de 1 cm de long.

Elle a tout de même disparu de l'extérieur.

Nous lui donnons maintenant sa forme, la soudons avec un fer à souder et lissons le bord fondu. Biseau fait vers le couvercle, maintenant tout fonctionne comme un verrou. Mais sur les côtés de cette buse j'ai dû modifier le fichier pour que la plaque se pose sans problème.

Étape 3: Fixation du tube.

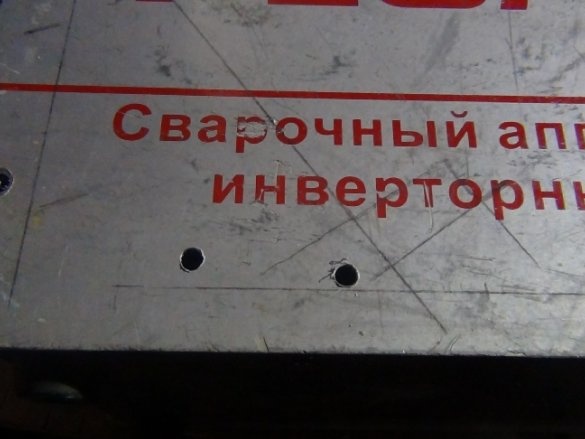

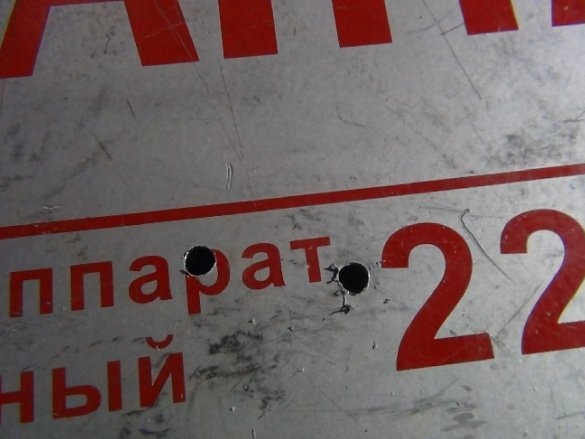

Avant de percer, il est nécessaire de retirer le boîtier afin que les puces ne pénètrent pas dans les circuits et contacts.

Dans un cas extrême, vous pouvez dévisser le mur et y mettre du carton ou du papier épais, comme je l'ai fait.

J'ai traversé de nombreuses montures dans ma tête, mais j'ai décidé de m'arrêter sur ce que je décrirai plus loin.

La fixation n'était pas nécessaire très grande pour ne pas gêner si le tube était retiré, car Je ne travaille pas toujours en hauteur et il n’est pas nécessaire de maintenir constamment le tube sur le corps de l’appareil.

En conséquence, la décision ultérieure s'est avérée être le sujet, c'est-à-dire le plus approprié.

Le principe de la fixation comme une valve ou un boulon.

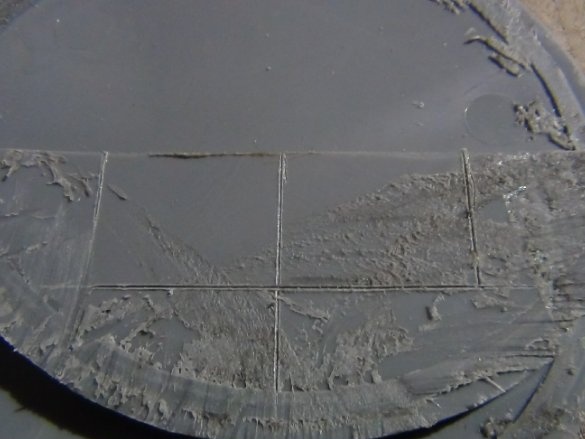

J'ai coupé tous les éléments des 110e fiches.

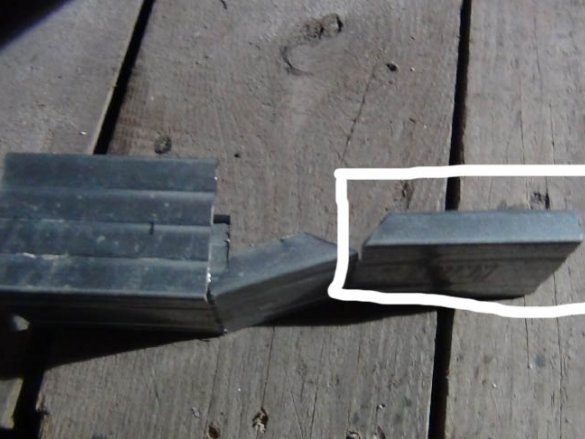

Le support est conçu comme une poche. Pour ce faire, vous devez couper deux pièces identiques pour un support, dans l'un d'eux un quart sera coupé à l'endroit où le boulon sera inséré. Celui dans lequel la pièce sera coupée sera adjacent au corps. Ces pièces auront besoin de 4 pièces.

Pour que le pêne dormant puisse s'insérer dans le verrou sans problème, un espace de 1 mm doit être fait entre les pièces. En sciant l'anneau du 110ème bouchon, il y avait des saillies, elles étaient utiles.

J'ai connecté les deux parties du support et soudé simplement le long du bord avec un fer à souder ordinaire. En conséquence, nous avons un support pour le fond du tube. Il a réalisé toutes les pièces de manière similaire (photo ci-dessous).

Le bord coupé est obtenu à un angle de 90 degrés, il s'appuiera contre les supports eux-mêmes, d'où la même coupe. Pour éviter cela, la meuleuse a coupé le chanfrein (angle arbitraire).

En conséquence, cette décision facilitera le retrait et la réinstallation du tube.

Zasov fait d'assiettes du 110e talon. Ces barres de boulon seront soudées aux tubes du tube. En raison de ces verrous, le tube tiendra fermement au boîtier de soudage.

J'ai coupé les chanfreins avec la meuleuse ainsi que sur les supports eux-mêmes, au cours du processus, j'ai testé ce verrou et je me suis assuré que les chanfreins devaient être à la fois sur le support et sur les boulons.

Comme tous les chanfreins sont faits, vous devez souder les garnitures aux tubes et vous pouvez commencer à percer des trous pour les rivets sur le corps lui-même.

Mais pas si simple! Avant de percer, assurez-vous que les rivets installés n'interfèrent pas avec l'installation du boîtier à l'endroit du corps principal où se trouve l'intérieur de l'appareil. Le boîtier est fixé avec des vis ordinaires à un cadre métallique. Manquant ce moment non sans importance, vous devrez percer des trous.

Il a mesuré 5 mm des trous de montage au centre de l'avion et a tracé une ligne délimitant le bord des rivets avec un crayon.

Comme tous marqués, vous pouvez terminer les pênes dormants.

Préliminairement, après avoir placé les attaches et les garnitures avec le tube sur le boîtier, il a commencé à déplacer d'un côté à l'autre tous les détails afin de déterminer l'emplacement. Dès que j'ai décidé de la situation sur les tubes, j'ai noté les endroits où les bandes seront soudées. Le tube est obtenu à un angle par rapport au bas de la soudure entière.

J'ai soudé les boulons avec une station de soudage le long de la douille et en bas près du fond avec une tige et des chutes de ces chutes de la fiche.

Avant de percer, lorsque l'emplacement a déjà été déterminé avec précision, sans marquer avec un marqueur, il a été plus facile, pressé fermement avec votre main sur le corps et percé à la fois les attaches et le boîtier avec un tournevis. Réglez les rivets 4x10 mm d'épaisseur et de longueur les plus optimaux.

Après avoir terminé ce travail, je l'ai testé en ne soulevant que le tube, rien de fissuré, tout tient bien. Vous ne pouvez pas avoir peur que si quelque chose tombe dans le processus.

Étape 4: Capacité pour les résidus d'électrode.

J'ai décidé de faire un conteneur pour les restes des électrodes à cause des petits restes qui subsistent.

Il travaillait en hauteur, cuisinait des arcs dans un hangar temporaire en métal et jetait le reste sous ses pieds. En descendant l'échelle pour le prochain lot d'électrodes, il a marché sur une telle bosse, il a percé la semelle de mes bérets de travail et m'a légèrement blessé à la jambe, pas beaucoup, mais la sensation n'était pas agréable.

Il a appelé cette capacité un "cendrier", car les mêmes petits "mégots de cigarette" des électrodes restent que des cigarettes, ce qui signifie que vous ne pouvez pas imaginer un meilleur nom.

La ferme a beaucoup de chutes de profilés de cloisons sèches, je remets de la ferraille, et juste en vue était un morceau du profil de partition de 50 mm par 50 mm. J'en ai décidé d'en faire.

Les dimensions sont sorties 7x5x5 cm, où 7 cm est la hauteur.

La pièce elle-même mesurait environ 50 cm de long et je n'avais besoin que de 17 cm.

La boîte était la plus simple. J'ai coupé l'excédent et je me suis penché à travers les fentes de la boîte, tout comme dans origami.

Comment le fixer sur le soudeur, en fait, vous connaissez déjà la réponse! Identique au tube. J'ai également besoin que ces fixations ne soient pas visibles si le cendrier est retiré car inutile.

Des parties du profil étaient pliées avec un marteau sur l'enclume dans un plan avec l'arrière du fond de la boîte, deux oreilles formées, comme un boulon de barre tubulaire.

La boîte elle-même était montée sur des rivets de 3,2 sur 6 mm.

Comme je l'ai écrit ci-dessus, cette boîte sera sous le tube, mais la vis du boîtier a empêché l'installation d'attaches, j'ai donc dû couper les oreilles pour qu'elles butent contre la vis elle-même, les restes des électrodes ne pèsent pas 10 kg, afin que ces oreilles soient normales, comme on dit.

Ici, j'ai décidé de faire la partie inférieure non pas avec du plastique, mais avec deux rondelles sous un rivetage.

Il fora aussi bien que le tube, le pressant fermement avec sa main. Montages installés sur rivets 3,2x10 mm.

Étape 5: Fixation pour le marteau.

Comme il l'écrivait au début, le marteau (il est certainement apparu plus tard) et toutes sortes d'objets qu'il utilisait pour battre les scories étaient constamment perdus et les endroits où ils étaient perdus étaient oubliés ...

J'ai également décidé de faire une monture pour le marteau, car je l'ai fait, et je me suis avéré très fonctionnel en entreprise.

Faire une telle fixation comme dans la description précédente n'avait pas de sens. Ici, j'ai commencé à réfléchir comment et où le déterminer ...

Beaucoup d'idées ont clignoté comme un vent dans ma tête et ont décidé de faire une monture inhabituelle.

Un anneau inutilisé d'un gros talon est entré en activité.

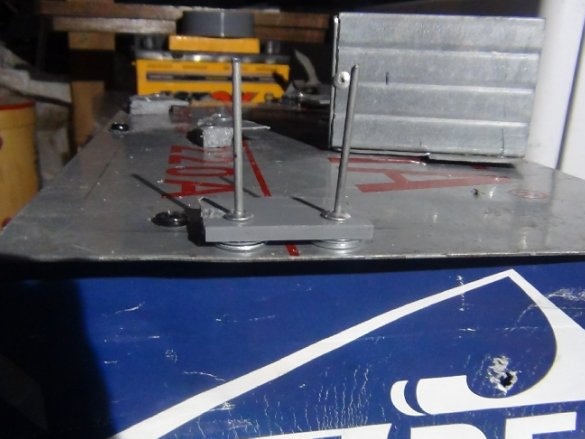

Sur la première photo, vous pouviez déjà voir cette performance de la monture.

Plus de description.

Tordre la jante dans les mains et le marteau a décidé de cette forme (voir photo).

Comme le marteau n'entrera pas directement le long du centre, mais comme le long d'une tangente déplacée, il est nécessaire de percer des trous ovales.

Après avoir déterminé la hauteur de l'arc par rapport au site de la future fixation, j'ai fait des marques où je vais percer avec un foret à métal de 4 mm puis avec un foret de 16 mm, le diamètre de la poignée du marteau est composé de 16 tiges.

Pour obtenir un trou ovale, vous devez d'abord percer perpendiculairement au cercle, je me demande comment le décrire correctement, puis je me tourne vers le côté d'un autre trou, en conséquence, la longueur de la perceuse a permis de faire un trou traversant, en direction de l'entrée du marteau et du plan de la plaque, nous obtenons un trou ovale (voir photo). Par la suite, cette monture s'est avérée être la meilleure et n'a pas eu à proposer un dispositif de retenue de marteau supplémentaire pour ne pas tomber.

La plaque de montage de la dernière fixation a été découpée dans les restes du talon; elle s'adapte également à la largeur et à la longueur.

Il reste à souder l'arc au plastique, puis j'ai presque épuisé les restes de plastique inutiles. Il n'y avait aucun intérêt dans une station de soudage, cela en faisait un fer à souder ordinaire.

J'ai déterminé l'endroit pour cette fixation sur le soudage par le haut, j'ai fait un décalage vers l'avant pour que la ceinture se trouvant sur l'épaule dans une position tendue n'interfère pas avec la sortie du marteau.

Riveté sur rivets 3,2 x 10 mm.

Le processus de forage ainsi que dans les cas précédents, fortement pressé et percé.

Du même marteau, ici déjà averti, il s'est avéré pas un mauvais crochet pour porter un casque (voir photo).

Lorsque vous vous rendez sur le lieu de travail, vos mains sont libres pour du matériel ou autre chose ...

Si vous avez des questions, veuillez contacter, je vous répondrai :)